- ACサーボ・ダイレクトツインドライブ

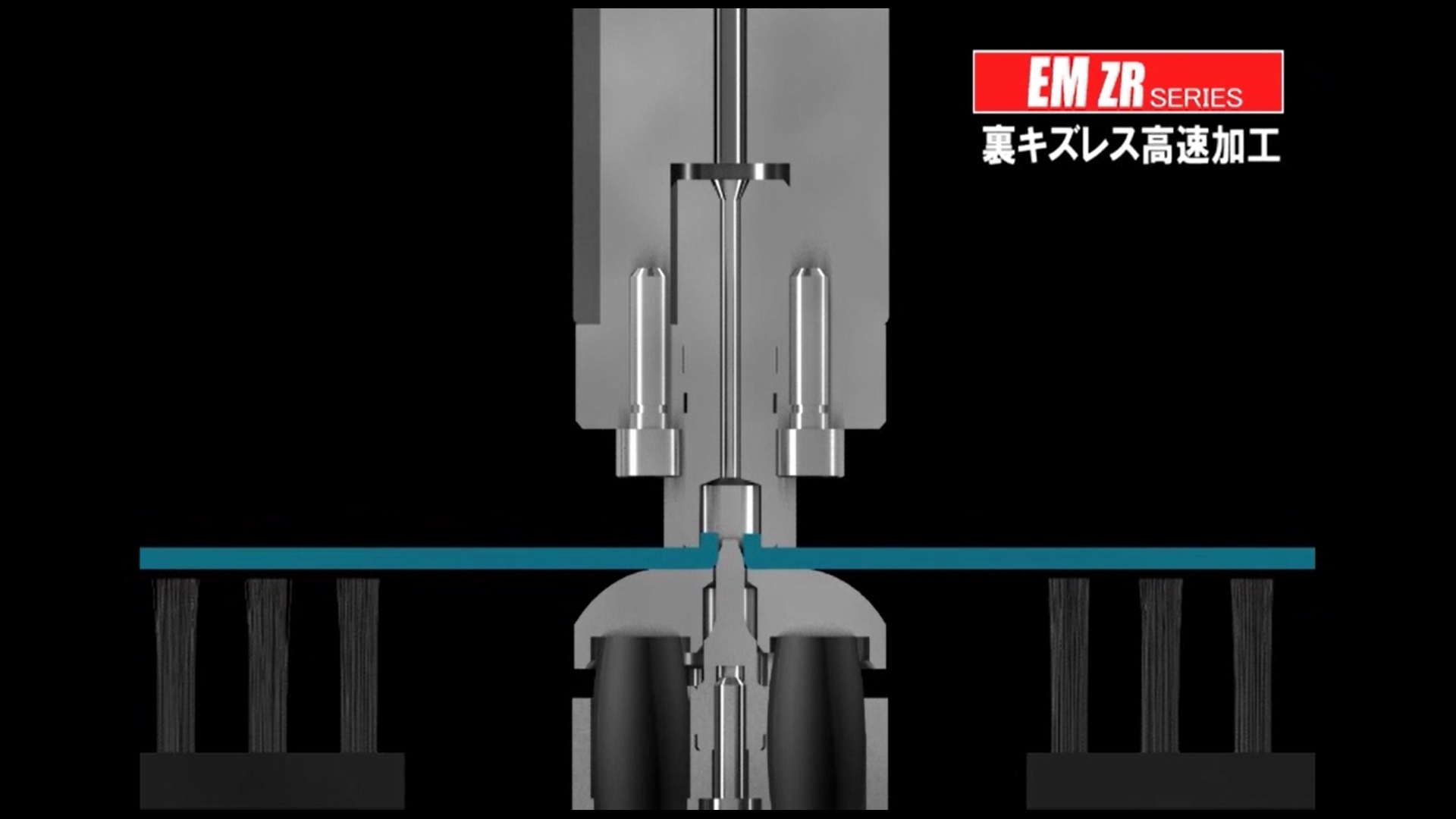

- 裏キズレス

ツインドライブに“ZRタレット”を搭載。

持ち前の高速・高生産加工はもちろん、プログラムや

加工上の制約を受けずに成型加工品のキズレス

加工を実現。

ACサーボ・ダイレクトツインドライブ&ZRタレット搭載!!

独自技術の融合が、高速・高性能・高品位加工を実現

特長

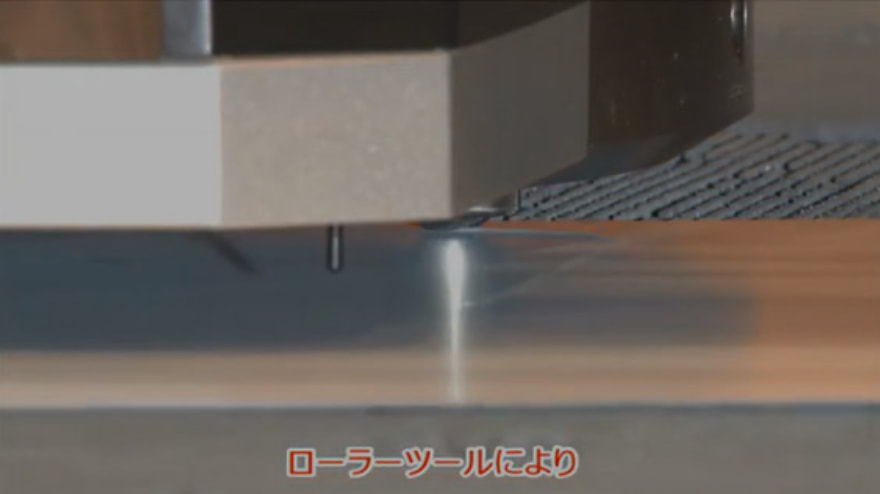

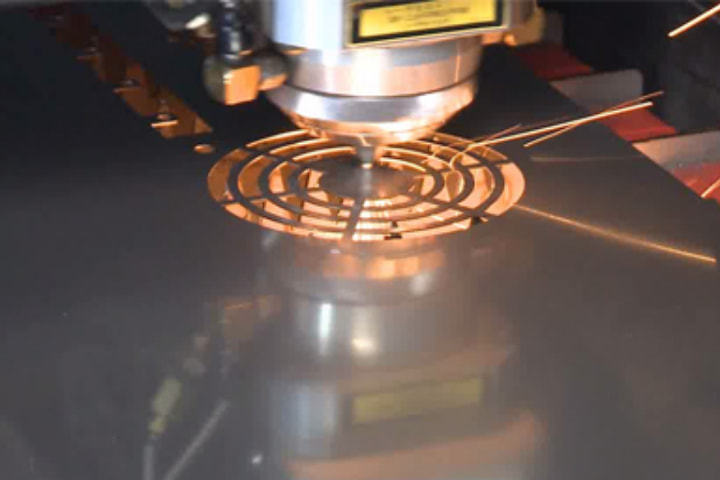

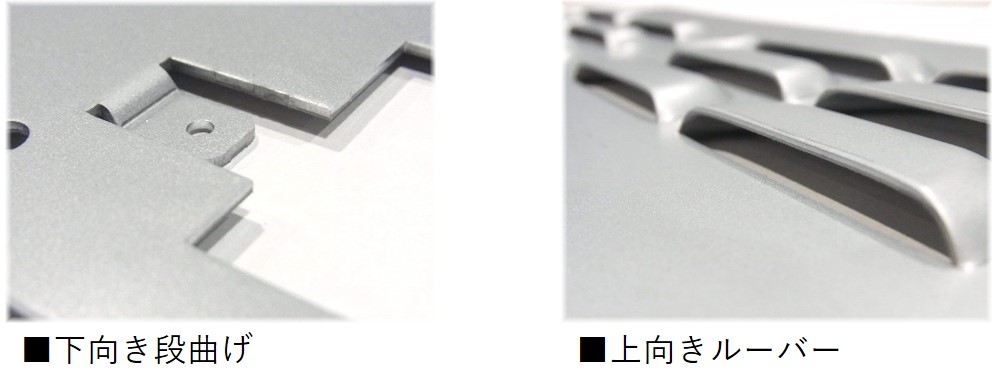

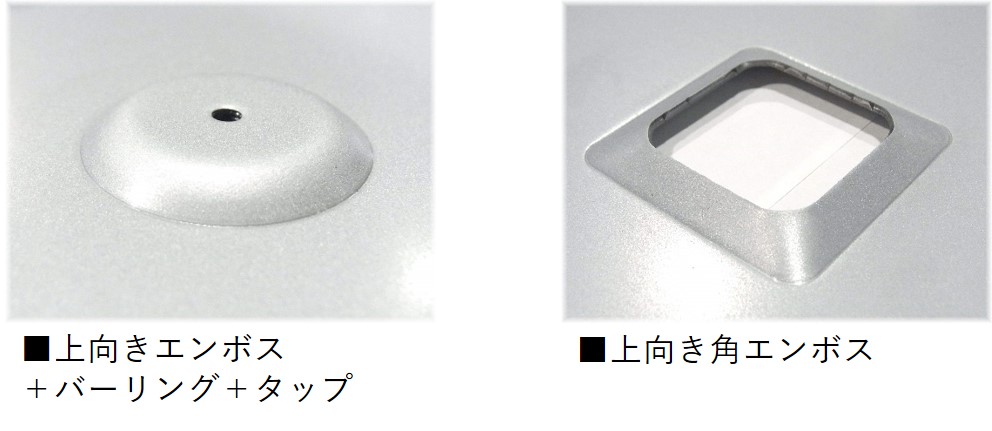

成型加工製品を裏キズレスで高速加工

・裏キズレス高速加工を実現

ZRタレット、フルフラットテーブル

加工に必要なダイのみ昇降する格納式タレットを搭載。下部タレットがブラシの下に隠れているため、金型による裏キズの心配、成形加工のためのプログラムの工夫はもう必要ありません。

上下成形加工・高ハイト成形加工も傷レスで加工可能に。

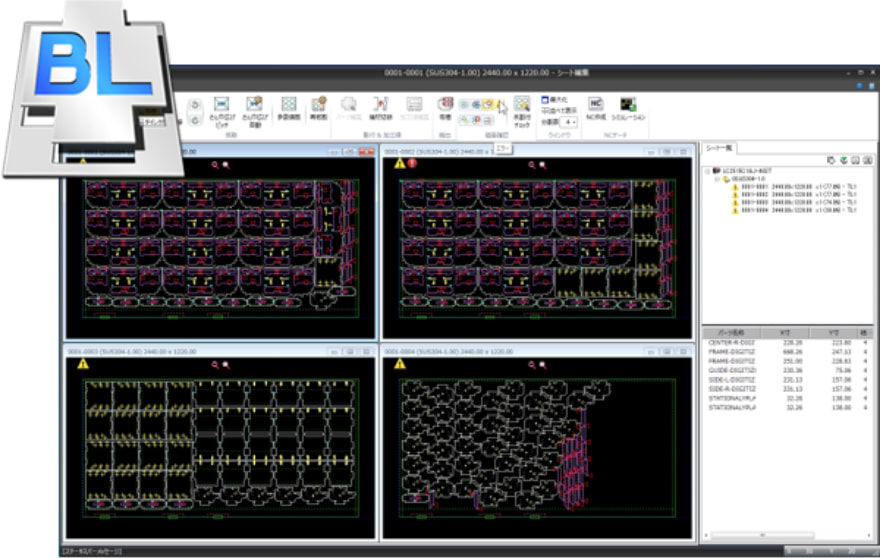

・プログラム作成が簡単

トラックデッドゾーンレス 金型フリーロケーション

新しいトラック構造で、金型割り付け制限を排除。金型を指定するだけで、金型IDを参照し、最適金型配置を自動作成。

プログラム作成の容易化と、歩留り向上を実現します。

ID金型による品質のデジタル管理

・金型セットミスを防止 ID金型

金型に刻印されたIDにより、1つひとつをデジタル管理。

金型装着時に、マシンがIDを自動チェックするので、装着ミスがなくなります。

・高品質加工の安定化 金型コンディション管理

メンテナンスが必要な金型を表示し、常に最良な金型コンディションを保持します。

・シム調整の手間を排除 ダイハイト自動調整

ダイ研磨量に合わせて自動での高さを調整するので、シムの調整が不要になります。

プログラム時間短縮とマシン停止時間の低減

・ネスティングデータを容易に作成 大容量ツールストレージ

最大300本の金型を搭載できるため、生産計画に応じたネスティングデータが容易に作成できます。

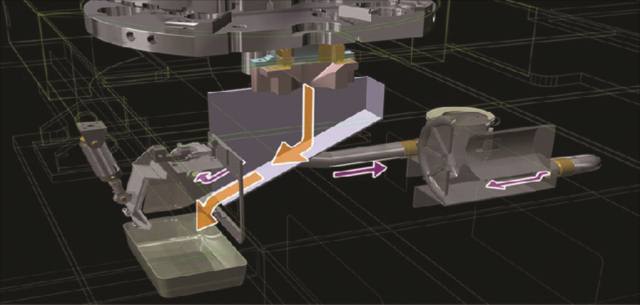

・マシン稼働の停止時間の削減 金型自動交換システム

製品ごとに発生する金型段取りを自動化することで、マシンの稼働停止時間を大幅に低減することができます。

また、1つのパンチに対し、クリアランスの異なる2つのダイを保有することにより、異なった板厚・材質でも適正なクリアランスで加工が可能です。

スマートフォン感覚で操作できる高機能NC

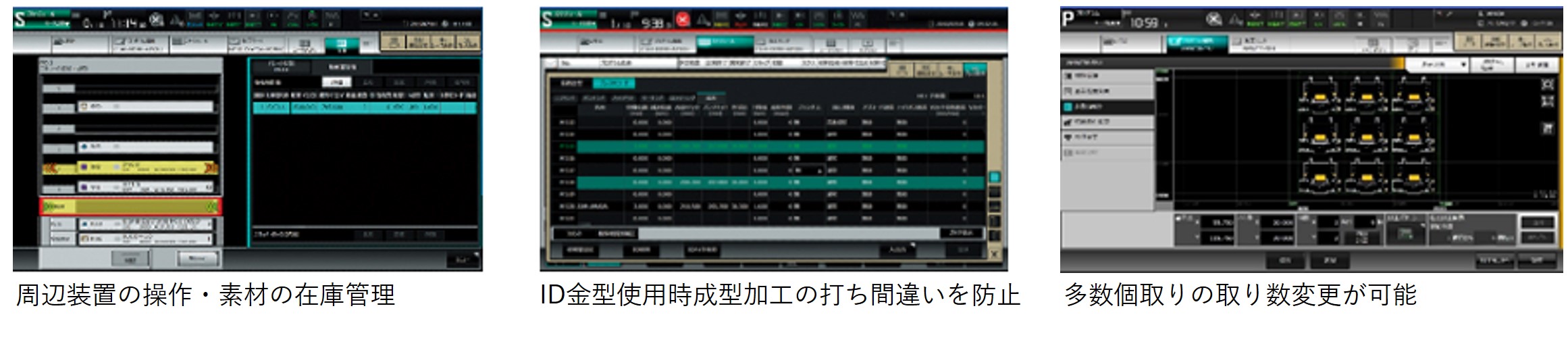

・操作性の向上

大画面でスマートフォン感覚での操作が可能。

図形で表示されるためGコードが分からなくても簡単に編集でき、周辺装置の操作・素材の在庫管理もNCで可能となりました。

・サポート機能

ID金型使用時は成形加工の打ち間違いを防止。多数個取りの取り数変更が可能。

機能

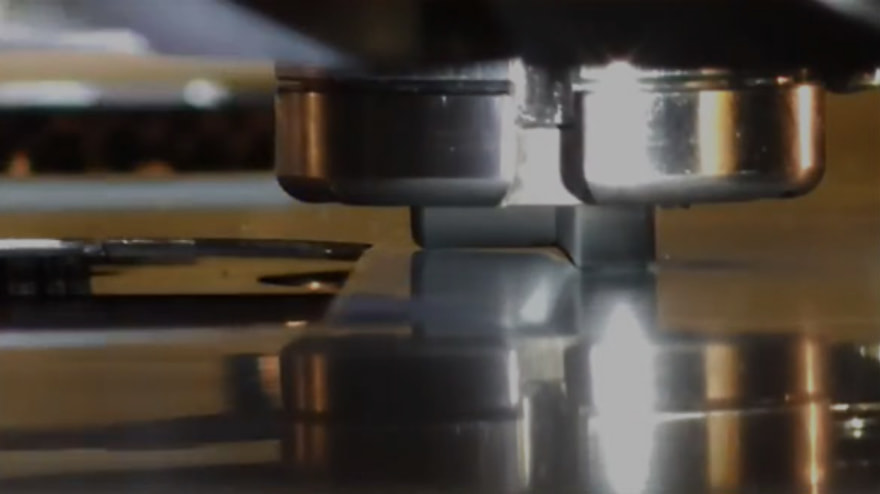

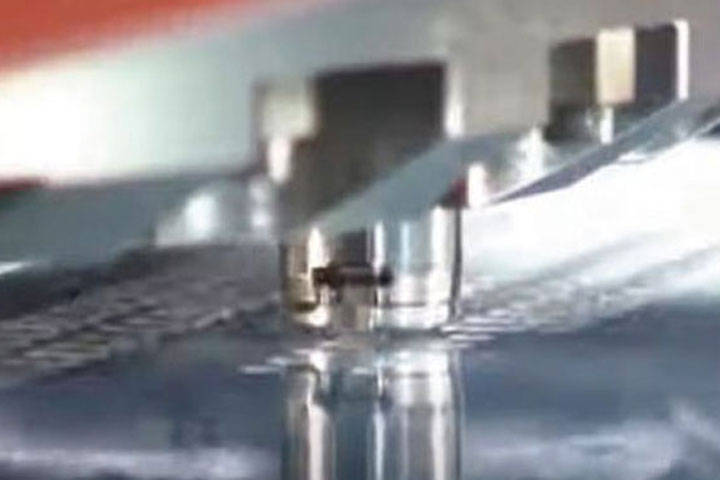

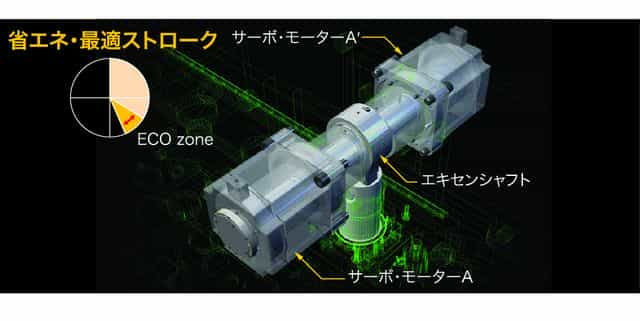

ACサーボ・ダイレクトツインドライブ

エキセンシャフトの左右に専用ACサーボ・モーターを直結させた、シンプルかつバランスのとれた構造。

そのムダのない動きが、驚異的な高ストロークと板厚に応じた最適ストロークを実現します。

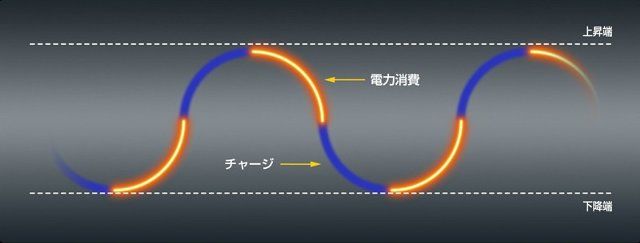

電力平準化省エネ回路

ラム制御時の制動エネルギーをコンデンサーに回収・蓄積。

これをラム加速時のエネルギーとして再利用するニューメカニズム。

5'×10'材の1クランプ加工

X軸移動量3050mm(EM-3612ZR T、EM-3612ZR Bの場合)のため、5'×10'材をつかみ換えずに高速で安定した加工を実現。

プログラム上の煩雑な作業も削減します。

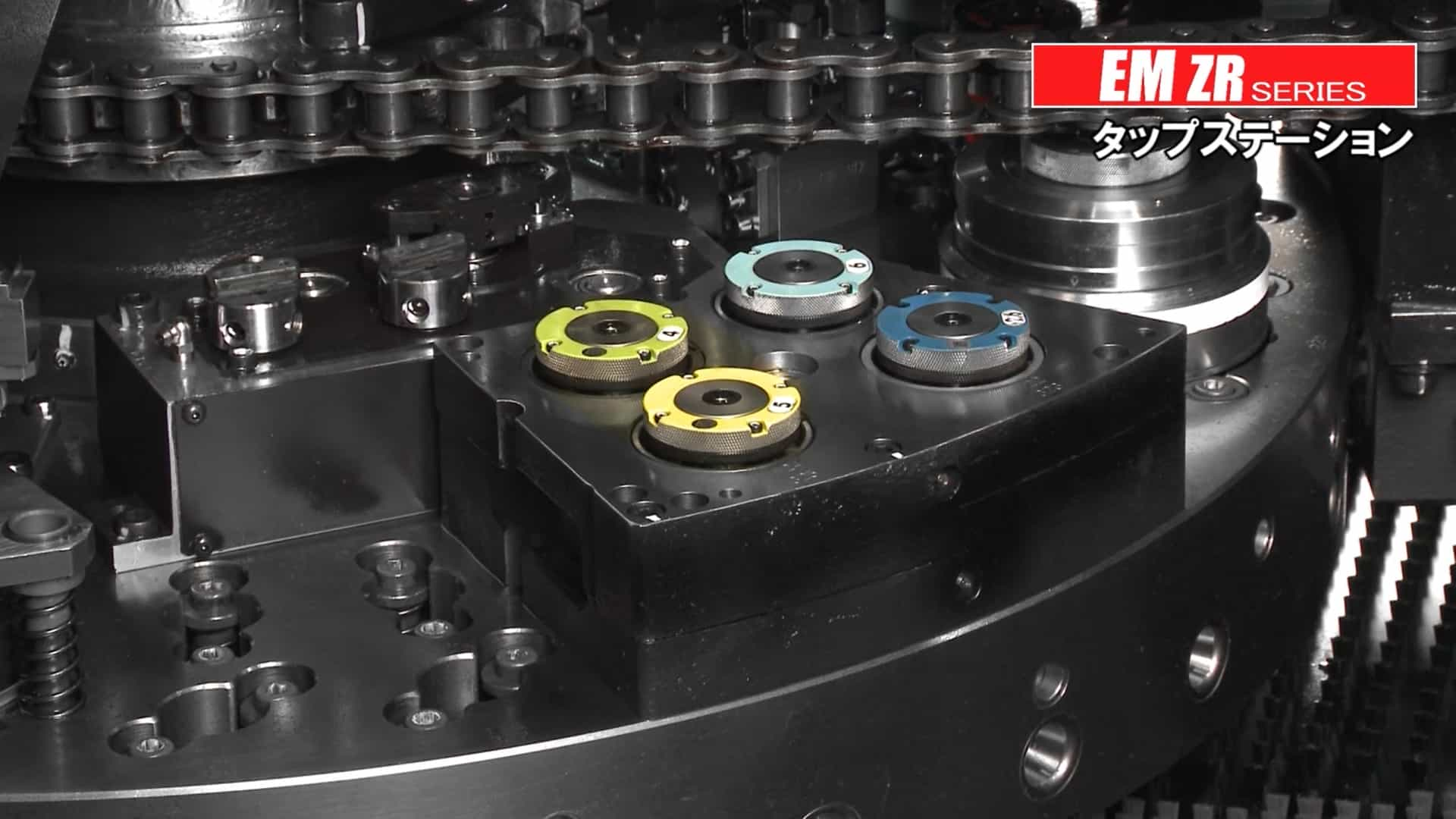

MPTタップツール

(タッピングステーション)

タレット内にタップステーションを搭載。

パンチ加工と加工範囲が共通となり、タップ加工時にクランプをつかみ換えることがなくなったため、加工時間とプログラム時間の短縮を実現します。

新カスサクション装置

全ステーションに対応した高効率なカス上がり防止機構です。

各ステーションごとに、インバーター制御された3段階の吸引力で、カス上がりを防止します。

クランプポジショナー(3個仕様)

(オプション)

プログラムにより、クランプ自動位置決め、長時間連続の自動運転に対応。

加工サンプル

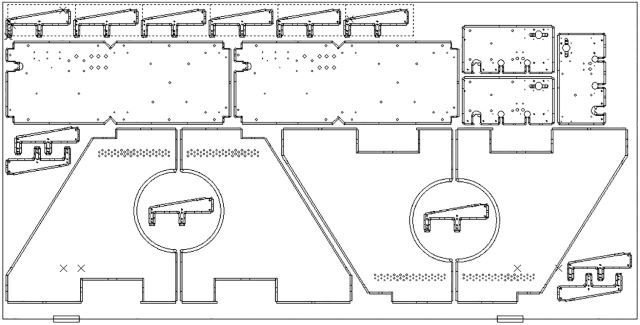

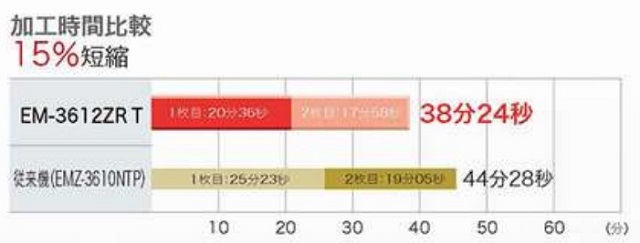

アルミ 3.0mm 生産性比較

| 材質 | アルミ |

|---|---|

| 板厚 | 3.0mm |

| サイズ | 2000×1000mm |

| 加工枚数 | 2枚 |

| 使用金型本数 | 21本 |

| 加工特長 | タップ114ヒットあり |

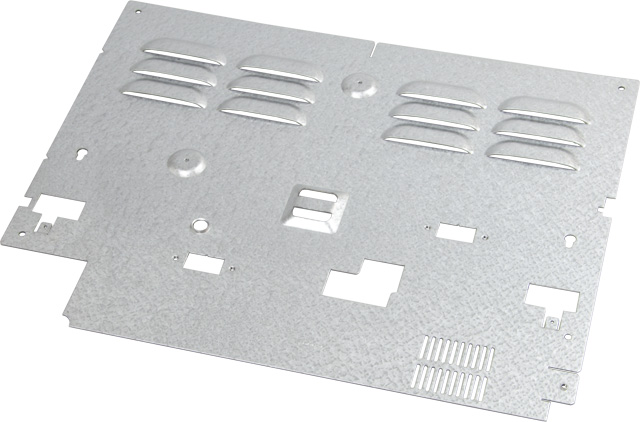

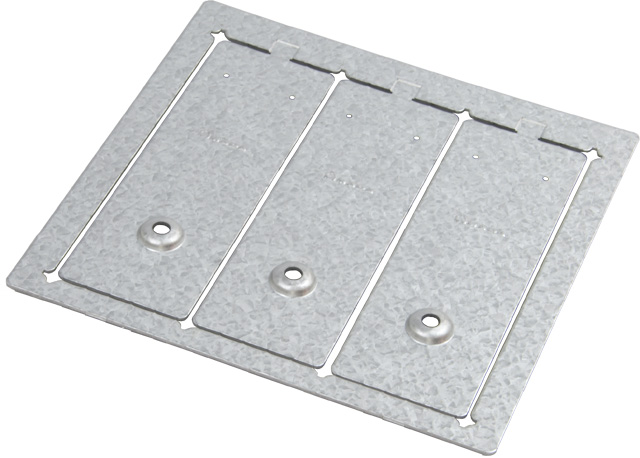

裏キズレスサンプル

| 材質 | SECC |

|---|---|

| 板厚 | 1.6mm |

| サイズ | 500.0×400.0mm |

| 加工時間 | 6分40秒 |

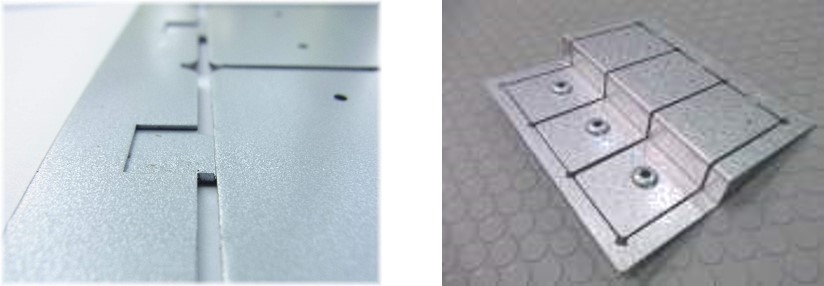

サン幅共有サンプル

| 材質 | SECC |

|---|---|

| 板厚 | 1.6mm |

| サイズ | 500.0×400.0mm |

| 加工時間 | 6分40秒 |

・サン幅共有による歩留まり向上

・生産性向上

・ジョイント痕の少ないハーフシャージョイント

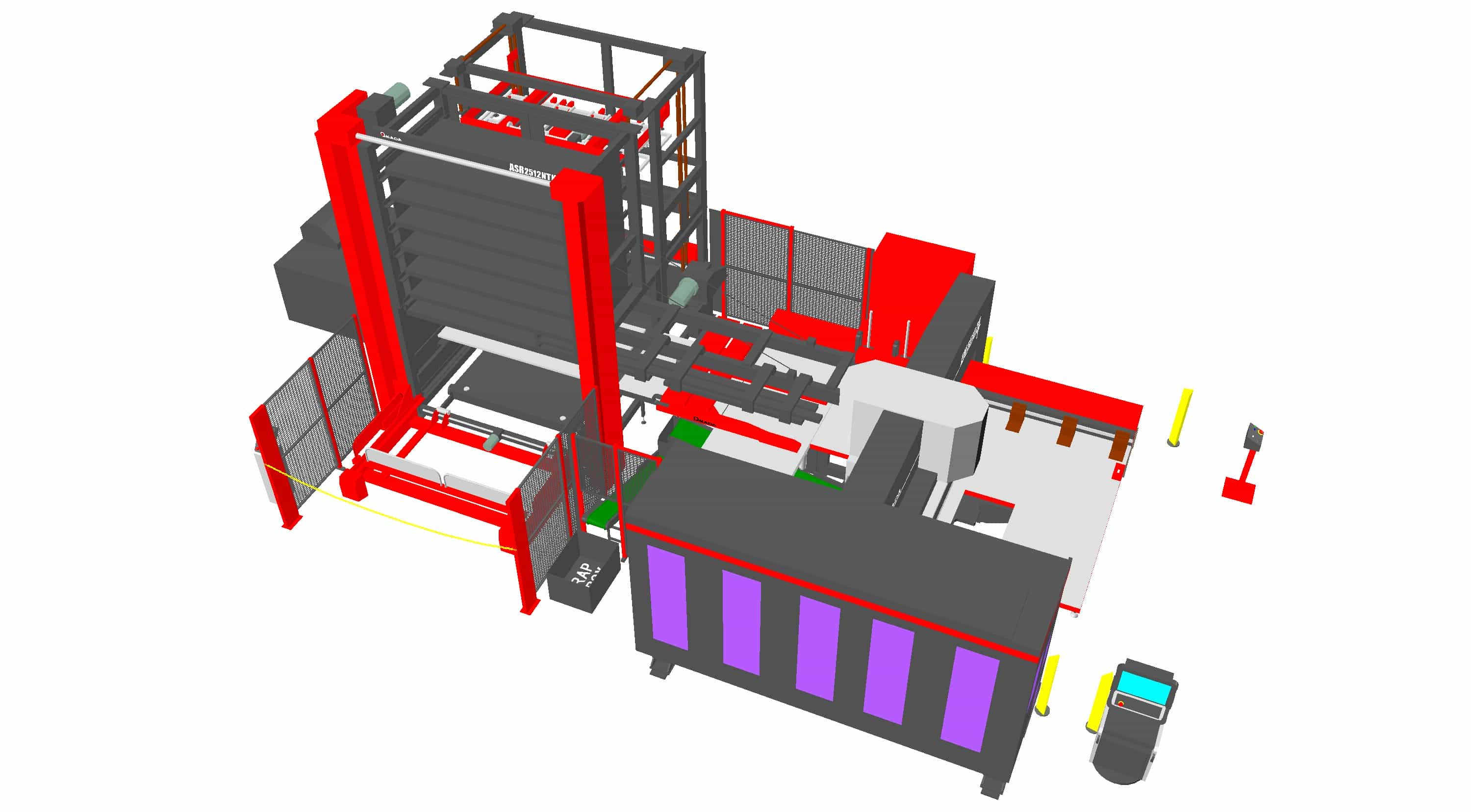

自動化ソリューション

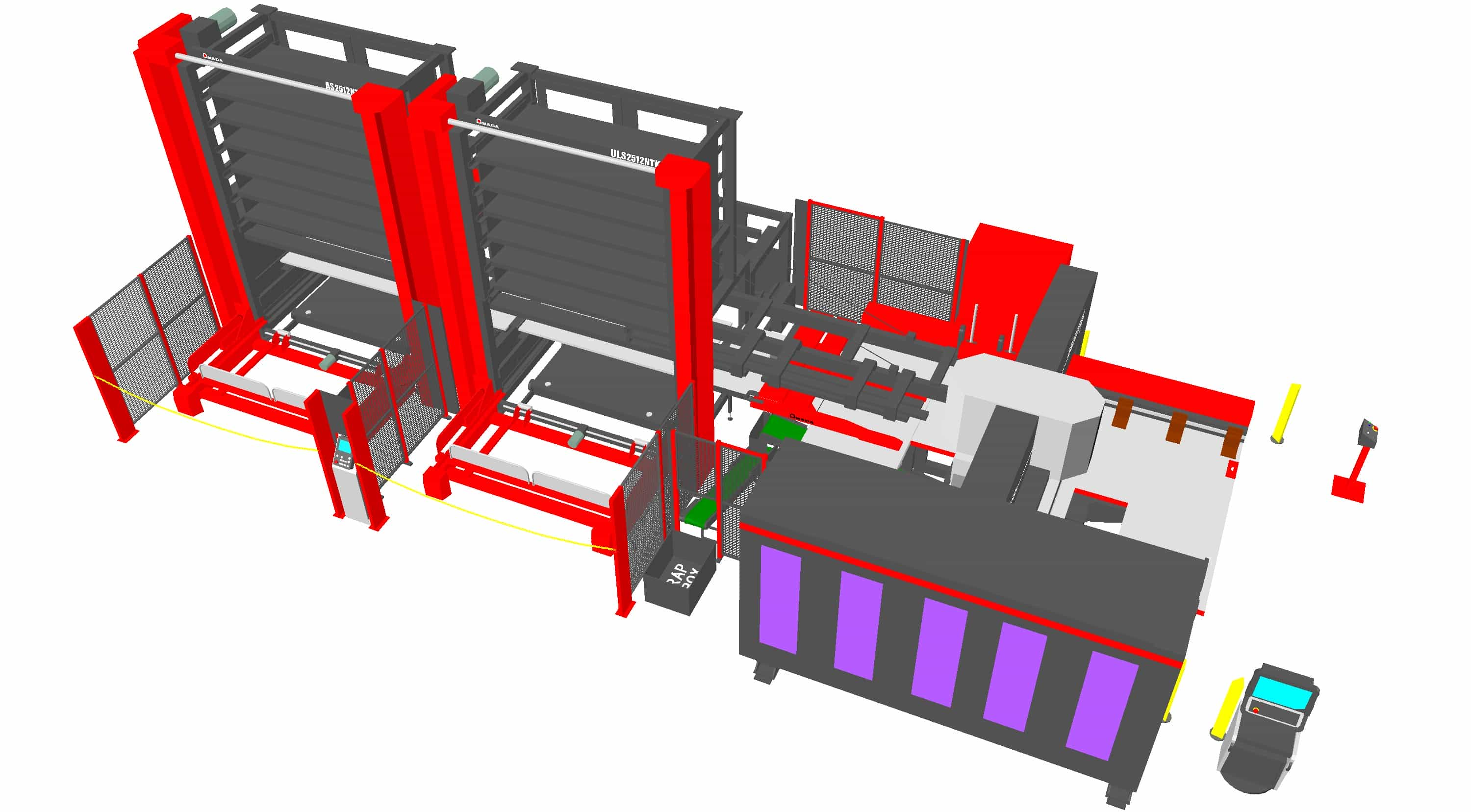

省スペース自動化モデル

12時間モデル

素棚内1枚取り装置により、板厚・材質にこだわらないフレキシブルな加工スケジュールが可能。

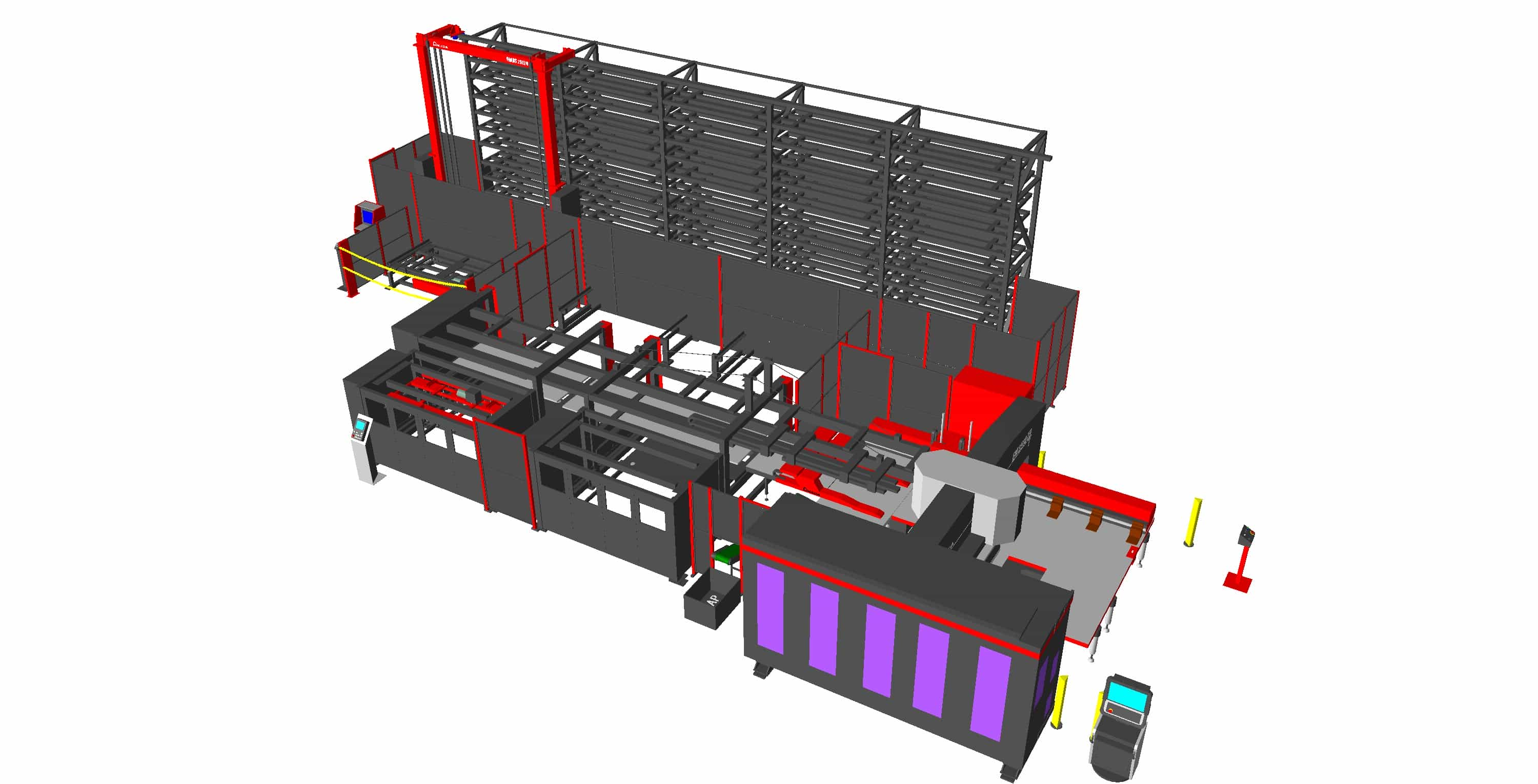

多種素材対応スタンダードモデル

16時間モデル

素材棚/製品・スケルトン棚の2棚仕様により複数の素材と製品の連続運転が可能。

長時間・多種素材拡張モデル

24時間モデル

自動倉庫との接続により、長時間の稼働を実現。

お客さまの設置スペース・高さに合わせ効率の良いレイアウトが可能。

仕様

マシン仕様

| 機種名 | EM-3510ZRT | EM-3612ZRT | EM-3510ZRB | EM-3612ZRB |

|---|---|---|---|---|

| 型式名 | EM3510ZRT | EM3612ZRT | EM3510ZRB | EM-3612ZRB |

|

プレス能力 (kN)

|

300 | |||

| 駆動方式 | ACサーボ・ダイレクトツインドライブ | |||

| タレット仕様 | ZRタレット(上下径違い) | |||

| ステーション数(TSU仕様) | 179 or 300 ステーション | - | ||

| ステーション数(バッファ仕様) | - | 69 or 65 or 75 ステーション | ||

|

加工範囲 (mm)

|

2500 × 1275 | 3050 × 1525 | 2500 × 1275 | 3050 × 1525 |

|

最大加工板厚 (mm)

|

3.2 | |||

|

最大ワーク質量 (kg)

|

50(F1)/150(F4) | |||

|

テーブル送り速度(X × Y) (m/min)

|

120×80 | 100×80 | 120×80 | 100×80 |

|

ヒットレート (min-1)

|

500(ストローク=5mm ピッチ=25.4mm) | |||

|

加工精度 (mm)

|

±0.1(弊社検査基準による) | |||

|

マシン質量 (kg)

| 23500 | 25000 | 20000 | 21500 |

タレットレイアウト

| 金型サイズ | 36ST-2AI | 32ST-4AI(Eレンジあり) | 32ST-4AI(Eレンジなし) | |

|---|---|---|---|---|

| A | ½” | 16(16) | 14(14) | 14(14) |

| B | 1¼” | 10(10) | 8(8) | 8(8) |

| C | 2” | 2(2) | ― | ― |

| D | 3½” | 1(1) | 1(1) | 2(2) |

| E | 4½” | 1(1) | 1(1) | ― |

| B(TAP) | 1¼”(タップ) | 4(4) | 4(4) | 4(4) |

| G | 1¼”(AI) | 2(2) | 2(2) | 2(2) |

| H | 2”(AI) | ― | 2(2) | 2(2) |

| 合計 | 36 | 32 | 32 | |

*()内の数字は型式の内のシェープ型セット可能ステーションを示します。

*本仕様ならびに寸法等は、改良等のため予告なく変更することがあります。

ソフトウエア

金型

稼働の見える化

アマダのIoT V-factory

V-factoryはloTを活用して、工場の”今”の課題を見える化し、付加価値の高い生産を実現していく仕組みです。 お客さま工場の経営者からオペレーターまで、生産にかかわるすべての社員がお客さま専用WEBアプリ「My V-factory」を介して同じ情報を共有し、活用して、今の課題を素早く解決します。