ベンディングロボットで解決する

深刻化する「人手不足」への処方箋

曲げ加工の自動化が重要課題に

板金加工業界では、曲げ加工の自動化がますます重要なテーマとなっています。

慢性的な人手不足は年を追うごとに深刻化しており、今後は円安による外国人材の日本離れも予想されます。曲げプログラムの作成から機械段取りまで、対応できるスキルを備えた熟練作業者は年々減少し、企業によっては未経験者の充員も満足にできない状況が生まれつつあります。今や「人材確保・人材育成」と「自動化・スキルレス化」は事業存続を左右しかねない重要課題となっています。

こうした曲げ加工の人材不足の対応として、「曲げCAM」によるプログラム作成の外段取り化や、「自動金型交換機能(ATC)付きベンディングマシン」(ATCベンダー)による金型交換の自動化、「ベンディングロボットシステム」による金型交換・曲げ加工・ハンドリングまで含めた自動化に取り組む事例が急速に増えています。

「1人あたり生産性の向上」に

貢献するベンディングロボット

「曲げCAM」は金型選定や曲げ順序の検討、L値・D値などの計算を自動化することで、プログラム作成を外段取り化します。「曲げCAM」と「AMNC 3i」(NC)を搭載したネットワークベンダーによる「立体運用」を行うことで、経験が浅い曲げ作業者でもNC画面の表示に従って段取りから加工まで行うことができます。

曲げCAM 「VPSS 3i BEND」

「ATCベンダー」は、金型交換作業を自動化することで「スキルレス化」と「安全性向上」を実現し、経験の浅い作業者の「即戦力化」に役立ちます。また、金型交換の時間と回数を減らし、機械稼働率が改善することで、多品種少量生産における「時間あたり生産性の向上」に貢献します。

ATCベンダー 「HG-1003ATC」

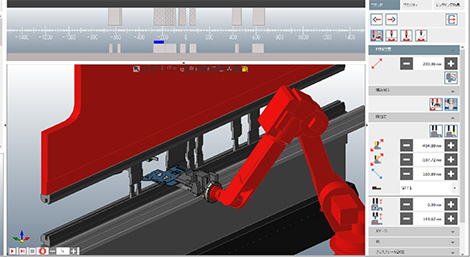

「ベンディングロボット」は、金型交換に加えて、曲げ作業とワークの供給・搬出を自動化します。単体での作業スピードでは汎用ベンダーやATCベンダーにかないませんが、夜間を含む連続自動運転を実施することで稼働時間そのものを増やし、トータルの生産能力を底上げします。また、生産量に比例して曲げ作業者(オペレーター)の人数・工数を増やさずに済み、1人のオペレーターが複数台のベンディングロボットを運用することもできるため、「1人あたり生産性の向上」に貢献します。

ベンディングロボット 「HG-1003ARs」

いずれも曲げ加工の生産性を向上する設備ですが、ドラスティックにモノづくりの考え方を変えることができるのは、やはり「ベンディングロボット」です。

「ベンディングロボット」は、ロボットならではの運用ノウハウが必要になります。まず、プログラム作成とロボットの動作教示が必須になります。新規品は初回セットアップ(プログラム作成・動作教示~加工検証~量産立ち上げ)が必要になるため、基本的には「リピート品」が向いています。また、夜間を含む長時間無人運転を実施するためには、ある程度「中量~量産」の仕事が必要です。ロボットが把持しにくいサイズ・形状の製品の場合、例えばミクロジョイントした状態で曲げ加工を行うクラスター加工のように、展開~ブランク加工まで遡って工夫する必要があります。

多品種少量生産への対応力を

強化し、普及が加速

多品種少量生産の傾向が強い板金加工で、「リピート品」と「中量生産~量産」を得意とする「ベンディングロボット」は適用範囲が狭く、なかなか浸透しませんでした。

しかし、「HG-ARs」や「EG-AR」といった最新のベンディングロボットは、多品種少量生産への対応力が大幅に改善されました。1台のロボットが曲げ加工とワークのハンドリングの両方を行うことができるようになり、ベンディングロボット用CAM「VPSS 3i ARBEND」の登場によってプログラム作業が大幅に効率化しました。

装着できるグリッパーの種類が増えたことで、加工できる製品の幅も広がり、また、「HG-ARs」などはATC(自動金型交換装置)やAGC(自動グリッパー交換装置)、積載ワークを識別するLDカメラといった多品種少量生産に対応する機能・周辺装置が充実してきたことで、活用シーンが劇的に拡大しました。

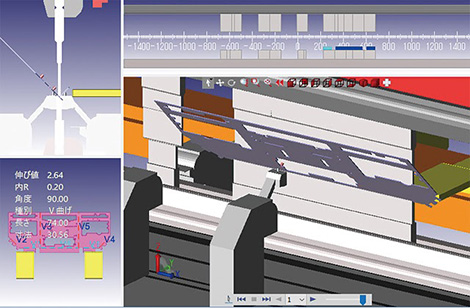

ベンディングロボット用CAM

「VPSS 3i ARBEND」

「いよいよベンディングロボットが実用段階に入った」「人手で加工する領域とロボットで加工する領域の線引きが変わった」といったユーザーの声も聞かれるようになり、人手不足の深刻化を背景にベンディングロボットの普及が急加速しています。

ここからは、複数台のベンディングロボットを活用し、成果につなげている事例を紹介します。

「ロット1個でもロボット」

― 自動化率70%を実現

(株)行田製作所(群馬県高崎市、行田正巳社長)は従業員数30名という規模でありながら、ベンディングロボット「HG-1003ARs」2台と「EG-6013AR」の計3台をフル活用しています。

同社はエレベーター部品をはじめ、店舗什器、4WD自動車向け外装部品、工作機械カバー、半導体製造装置部品など幅広い分野の仕事を手がけています。中でも主力のエレベーター関係は、独立系エレベーターメーカー向けに制御盤・操作盤・スイッチパネル・筒内ケーブルといった電気系コンポーネントの組立配線まで行います。板金部品のリピート率は70~80%と高く、ロットサイズは1個~数百個とバラツキがあります。

「リピートが見込めればロット1個でもロボット」「全工程は無理でもできる限りロボット」 ― 2017年に1台目のベンディングロボット(HG-ARs)を導入したとき、行田社長は曲げ工程のメンバーに対して、この方針を徹底させました。現場のメンバーは行田社長の期待に応え、様々な工夫を凝らしてベンディングロボットの使用率を高めていきました。

行田社長は「現場のメンバーにとっては、相当なプレッシャーだったろうと思います。しかし結果として、ベンディングロボットを活用することで工数を劇的に削減できるという認識が会社全体に浸透しました。今となってはベンディングロボットなしでは考えられなくなっています」と語っています。

行田正巳社長

現在、汎用ベンダーだけで曲げる製品はリピートが見込めない単品や試作くらい。曲げ加工を含む製品のうち70%程度はベンディングロボットで加工しています。

同社の「HG-ARs」は2つのローディングステーションを装備し、片方のステーションにセットしたワークを加工している間に、もう片方のステーションの段取りを行うことで、多品種少量生産であっても機械稼働率を高めることができます。

自動金型交換装置(ATC)付きで金型段取りまで自動で行うため、1つのパレット上に異なる種類の製品をセットし、例えば、1回の段取りで3種類の製品を20個+30個+50個といった組み合わせで加工することもできます。

2つのローディングステーションを装備した「HG-ARs」

角度センサー「Bi-S」により安定した曲げ精度で加工できる効果も出ています。汎用ベンダーで曲げるとどうしてもバラツキが生じていましたが、「Bi-S」の活用とロボットで安定した加工ができるようになったことで、後工程の溶接作業の負担が減りました。

曲げ工程にはベンディングロボット3台のほかに汎用ベンダー5台が並んでいますが、ロボットの稼働率を追求した結果、汎用ベンダーの稼働率は大幅に低下しました。曲げ工程の主要な作業者は2名のみで、計8台のマシンを運用し、ベンディングロボットの加工プログラムも作成しています。ベンディングロボットを導入する前、曲げ工程の人数はピーク時5~6人でしたが、半分程度に減りました。

「年内(2023年)には新工場を開設する計画です。それに合わせて3台目の複合マシンとして『ACIES-AJ』を導入する予定で、4台目のベンディングロボットも検討します」と行田社長は意気込みを語っています。

「曲げ工程全体の生産能力が2倍に」

(株)イシザキ(茨城県筑西市、石崎健二社長)は、「HG-2204ARm」(220トン・4m)と「HG-1003ARs」(100トン・3m)と「EG-6013AR」(60トン・1.3m)の「大・中・小」のベンディングロボット3台を運用しています。

同社の製造部門は「パイプ加工・組立」「板金加工」「プレス加工」で構成され、住宅設備機器、事務機器(パーテーション)、建材関係、アミューズメント機器、介護機器、産業機械・装置などを幅広く手がけています。「板金加工」の中心ロットサイズは100~500個、リピート率は70~80%と量産の傾向が強い生産内容となっています。

石崎社長は「HG-ARsが登場し、自動金型交換装置(ATC)や自動グリッパー交換装置(AGC)が加わったことで、曲げ工程数が多い製品にも対応できる見込みが立ちました。いよいよベンディングロボットが実用レベルに至ったと考え、導入に踏み切りました」と語っています。

石崎智行専務は、3次元設計からのバラシ・展開、ベンディングロボット3台のプログラム作成と量産立ち上げなどを一手に担っています。

石崎健二社長(左)と石崎智行専務

ロボットで曲げられそうな製品があると、試作・検証のために石崎専務みずから汎用ベンダーで加工します。そのうえで「ロボットで加工できる」と判断したものは、ロボット用の加工プログラムを作成して「量産」へと移行します。「量産」のフェーズに移ると、ワークのセッティングや製品回収は曲げ加工の経験がない別のサポートメンバーが行います。

曲げ工程のメンバーは計8名。そのうち7名は汎用ベンダー13台を使って加工し、石崎専務とサポートメンバー1~2名がベンディングロボット3台のオペレーションを担当しています。

石崎専務は「ベンディングロボットを導入する前と比べ、曲げ工程の人数は変わりません。品目数で見た現在の自動化率は20%くらい。ただ、“加工に時間がかかる製品”を自動化しているため、曲げ工程全体の生産能力は2倍近くになりました」と語っています。

“加工に時間がかかる製品”とは「数量が多い製品」「曲げ工程数が多い製品」「反転作業が多い製品」などで、こうした製品を優先的にベンディングロボットで加工します。ロボット化を果たした「曲げ工程数が多い製品」の例としては、「HG-ARs」だと12~13工程で金型段取りが5回必要なもの、「HG-ARm」だと25工程で金型段取りが7回必要なものもあります。この25工程の製品は、汎用ベンダーだと1個曲げるのに30~40分かかっていました。

左から「HG-2204ARm」「EG-6013AR」「HG-1003ARs」

石崎専務は「もしベンディングロボットを導入していなかったら、当社の売上規模は5年前と変わらなかったでしょう。中でも大型製品に対応する『HG-ARm』は、従来であれば断らざるを得なかったサイズの製品を受注できるようになりました」と語っています。

石崎社長は「ロボットに切り替えられるものは切り替えていきたい。すでに募集をかけても人材が集まらない状況になっていますし、今後はますます人手不足が深刻化していきます。自動化により人手不足を解消することは、経営的にも最重要テーマのひとつになっています」と語っています。

人手不足の時代に

適応するための選択肢

ここで紹介した2社は、いずれもリピート率が70%超と高めで、中量生産~量産の仕事を抱えているという共通点があります。ベンディングロボットが「リピート品」の「中量生産~量産」を得意としていることには変わりありませんが、多品種少量生産への対応力が高まり、活用シーン(守備範囲)が広がったことが、投資効果や現場での運用を考えるうえで大きなポイントとなっています。

また、複数台のベンディングロボットを活用している点も重要です。ベンディングロボットを複数台導入している企業は、必ずオペレーター1名で2台以上、2名で3台以上を運用しています。「1人あたり生産性」の観点に立つと、2台目、3台目のベンディングロボットを導入して「多台持ち」とすることによって大きな効果が期待できることがわかります。

ベンディングロボット用CAMによる加工シミュレーション(行田製作所)

ベンディングロボット用CAMによるプログラム作成・ロボット教示は、オペレーターの重要な仕事のひとつです。行田製作所では「VPSS 3i ARBEND」を導入することでプログラム作成時間が1/3に短縮し、新規品の立ち上げのハードルが大きく下がりました。イシザキでは、石崎専務がバラシ・展開からベンディングロボット用CAMの操作まで一貫して対応することで、プログラム作業の精度と効率を高めています。両社とも、高度なスキルを必要としない素材供給・製品回収などの作業はサポートメンバーが2次加工などの他工程と兼務しながら対応し、スキルを備えたオペレーターの工数を有効活用しています。

また、ベンディングロボットの運用には従来の汎用ベンダーとは異なる発想が必要になり、「手で曲げた方が早い」と考えがちな現場担当者とのすり合わせが必要になります。それに対して、行田製作所・行田社長は目先の効率には目をつぶって「ロボット活用」の方針を強く打ち出し、イシザキ・石崎専務は自らオペレーションすることで意図したとおりの成果を挙げています。

人手不足の時代に適応するためには、こうした先行事例も踏まえつつ、ベンディングロボットの活用も選択肢に加えていく必要があるでしょう。

記事:マシニスト出版

「人手不足」への処方箋

ベンディングロボットの詳細はこちら