最新レーザ加工機で

「生産性2倍とスキルレス化」を実現

~ 「REGIUS-AJ」 導入事例 ~

「自動化・スキルレス化」が重要課題

人手不足、人件費の高騰、人材の多様化が進み、中小製造業にとっては「生産性向上」とともに、「自動化・スキルレス化」がきわめて重要な経営課題となっています。

特に、ブランク工程の場合は、「生産性向上」と「自動化・スキルレス化」が、曲げ工程や溶接工程と比べると進んでいる傾向がみられます。レーザ加工機であれば、高出力化、加工条件の最適化、軸移動やビーム形状の最適制御などにより、加工速度・加工品質・加工精度のすべてが向上しています。また、最近では、自動ネスティング、自動棚による材料供給・製品搬出、レンズ交換を不要とするビーム制御技術、自動ノズル交換などの機能が充実し、長時間自動運転が実現しています。

その一方で、機械停止の要因となる手作業による工数ロスは、完全に払拭されたわけではありません。スケジュール運転を阻害するアラーム停止からの復旧や、レーザ加工のパフォーマンスを左右するノズルや保護ガラスなどのメンテナンス、端材からの板取りなどは多くの場合、今でもオペレーターの経験・スキルを必要とするのが現状です。

製造現場の先頭工程であるブランク工程の生産能力は、工場全体の生産能力の上限を決定づけるため、「生産性向上」と「自動化・スキルレス化」の両面でさらなる進化が求められています。

加工の「高速化と

スキルレス化」を支援

ファイバーレーザ加工機「REGIUS-3015AJ」シリーズは、アマダがラインナップするレーザ加工機のフラッグシップモデルで、「生産性向上」と「自動化・スキルレス化」をさらに高いレベルで追求しています。

「REGIUS-AJ」は、新世代リニアモーターを3軸(X,Y,Z)に搭載することで、従来のラック&ピニオン駆動の2倍となる軸移動速度最大340m/minを達成し、新型高剛性フレームは、リニアモーターのパワーを受け止め、高精度で安定した加工を行うことができます。

ファイバーレーザ加工機

「REGIUS-3015AJ」

また、ダウンタイムゼロを支援する機能として注目されている「Laser Integration System(以下LIS)」を搭載することで、従来、経験を積んだマシンオペレーターにしかできなかった熟練作業を、経験が浅い作業者でも対応できるように、センサーやカメラの高性能化と画像データの検出精度・アルゴリズムにより自動化しています。

「Laser Integration System」(LIS)を構成する6つの機能

ここからは、いち早く「REGIUS-AJ」シリーズを導入し、大きな成果を上げているお客さまの事例を2件紹介します。

「循環型有機農業」に貢献する

農業機械メーカー

(株)デリカ(長野県松本市、戸田竹廣会長、金子孝彦社長)は、長野県松本市に本社・工場を置く農業機械メーカーです。トラクターと作業機の連結機構である3点リンクを中心とした「トラクター部品」、マニアスプレッダ(堆肥散布機)・飼料米破砕機・マルチはぎ機・野菜移植機といった自社ブランドの「農業用作業機械」、構造物用などの「大型フレーム」の3つの事業を展開しています。

「農業用作業機械」の主力製品であるマニアスプレッダは、畑作・水田・果樹園・ハウスなどで、化学肥料ではなく、畜産や農業の過程で廃棄される堆肥を散布する農業機械です。効率的に“豊かな土づくり”を行うことができ、同社が提唱する「循環型有機農業」に貢献します。エンジン・油圧機器・ゴムクローラーなどの購入品を除くと、ほとんどが板金部品で構成されています。

自走式マニアスプレッダ(堆肥散布機)の組立ライン

「農業用作業機械」の年間生産台数は約2,000台で、そのうちアタッチメントを除いた機械本体は約半数。1機種あたりの構成部品は小型のアタッチメントで20~30点、自走式マニアスプレッダの大型機種だと2,000点にもなります。アタッチメントを含め、毎月約40機種(1日平均2機種以上)を平均5台のロットサイズで生産します。生産手配から完成までの製造リードタイムは約2週間で、典型的な多品種少量・短納期生産となっています。

加工材料は鉄系材料(SPHC・SPCCなど)が80%、高耐食溶融亜鉛めっき鋼板(ZAM)とステンレスが20%。板厚は1.0~22㎜と幅広く、2.3~6.0mmが50%超を占めます。カバー関係は1.2~1.6mmの薄板が多くなっています。「農業用作業機械」は基本的に鉄系材料を塗装して使用し、堆肥を積載する荷台部の内側などでステンレスが、機械本体の側板などで高耐食めっき鋼板が用いられます。高耐食めっき鋼板は、「農業用作業機械」よりも「大型フレーム構造物」の部品で多く使われています。

「REGIUS-AJ」の導入で

従来比2倍以上の生産性を実現

(株)デリカは2021年1月、新たに建設した「第2工場」の本格稼働をスタートしました。第2工場は「トラクター部品」の専用工場で、ロボットや自動倉庫、IoTを採り入れたスマートファクトリーとなっています。「トラクター部品」の生産ラインを第2工場へ移設したことで、「本社工場」の工場スペースが1/3ほど空くため、そのスペースを生かして工場レイアウトを見直し、「農業用作業機械」と「大型フレーム」の生産プロセス改革に乗り出しました。

生産プロセス改革の一環で、2021年3月には「本社工場」にファイバーレーザ加工機「REGIUS-3015AJ」 (6kW、10段パレットチェンジャー付き)と自動倉庫「MARS-2512N」(10段×4列)を導入しました。パレットチェンジャーと自動倉庫の入出庫口を隣接させ、スムーズに材料供給ができるように配置しました。

製造部の大久保盛司次長は、「REGIUS-AJ」を導入した経緯について、次のように語っています。

2021年3月に導入した

「REGIUS-3015AJ」

「売上目標を達成するためには生産能力を高める必要があり、そのためには先頭工程であるレーザ加工の能力を最優先で増強する必要がありました。これまでは「FO-MⅡ3015NT」(CO2レーザ・4kW)を運用していましたが、以前から負荷が大きく、早出や休出でまわしている状況でした。中・厚板は、ほぼすべて外部に委託していて、外注比率は約30%を占めていました」。

「最初はレーザ加工機の“増設”を考えましたが、どうせなら1台で従来の『FO-MⅡ』の2倍以上の生産能力を実現したいと考え直しました。3社のファイバーレーザ加工機を比較検討しましたが、『REGIUS-AJ』はとにかく加工スピードが速かった。テストカットもしてみましたが、高耐食めっき鋼板の切断面品質が特に優れていました。また、夜間連続運転も想定していたため、安定加工とダウンタイムゼロを支援する機能『Laser Integration System(LIS)』を搭載していることも大きなポイントでした」。

同社は「REGIUS-AJ」の導入直後から、外部に委託していた加工をすべて社内に取り込み、内製化率100%を達成しました。コストメリットは大きく、2021年春の時点では材料費の値上がり分を完全に吸収できたと言います。

製造部の大久保盛司次長

「『REGIUS-AJ』は『FO-MⅡ』より3倍速いと聞いていましたが、たしかに見ていて怖いくらいの加工速度です。溶接・塗装が必須のため、加工モードはすべてクリーンカット。『FO-MⅡ』よりもドロスが減って、切断面品質もCO2レーザに匹敵するレベルです。今から酸素カットには戻れません」。

「生産能力は大幅に向上しています。中・厚板の内製化をはかり、内製化率が70%から100%になった時点で、レーザ工程の生産能力は『FO-MⅡ』と比べ1.5倍以上改善したことになります。取り扱い機種が増えたことを考えると、実際にはそれ以上。2倍近くの生産能力を実現し、まだ余裕がある状態です」。

「今後、PSA(窒素ガス発生装置)やCEタンクを導入して窒素ガスの供給能力を確保し、長時間連続運転ができるようになれば、生産能力は謳い文句どおり、従来の3倍に迫るのではないでしょうか。ダウンタイムゼロを支援する機能(LIS)には、夜間の本格運用に取り組む段階で活躍してほしいと思っています」。(大久保次長)

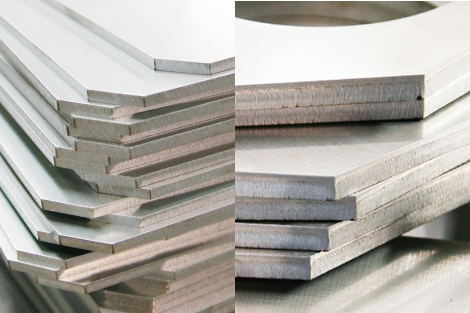

「REGIUS-AJ」で加工した製品

高耐食性溶融亜鉛めっき鋼板3.2t(左)

SS400 6t(右)

建設機械向け板金・製缶部品に強み

(有)トツカ製作所(千葉県山武市、塚本英三社長)は1990年の創業以来、大手建設機械メーカーの2次サプライヤーとして、油圧ショベルなどに用いる部品の切断・穴あけ・曲げ・溶接を手がけてきました。長年の継続取引により培ってきた建設機械部品の製作ノウハウ ― 中でも溶接技術の高さには、得意先も高い信頼を寄せています。

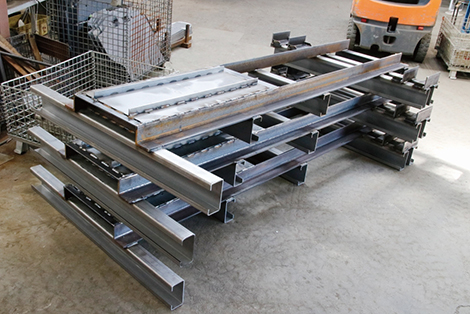

同社が製作しているのは、建設機械のエンジン・冷却装置・電子部品などの収納部に用いるカバーやブラケット類。油圧機器や燃料タンクを収納する「ハウス」などは、パイプ・形鋼を組み上げたフレーム構造となっています。

代表取締役の塚本英三氏(左)と

チーフエンジニアの實川巌氏(右)

「REGIUS-AJ」導入で生産性2倍

― 支援機能も効果

2021年9月には、新型ファイバーレーザ加工機「REGIUS-3015AJ」(6kW)をフォーク式パレットチェンジャー「ASFH-3015G」、窒素ガス発生装置「PSA-505HT」(500リットル)とともに導入しました。これで同社のブランク工程はファイバーレーザ加工機「REGIUS-AJ」、CO2レーザ加工機「FO-MⅡ 2412NT」(パレットチェンジャー付き)、パンチング加工機「PEGA-357Ⅱ」の3台体制となりました。

それまで同社は、仕事量の増加にともなってブランク工程がボトルネックとなり、「FO-MⅡ」のオペレーターが毎日残業をしても追いつかない状況が続いていました。また、導入してから25年以上が経過した「PEGA」がいつ壊れるかわからないという心配もあり、塚本社長は迷うことなく最新機種「REGIUS-AJ」の導入を決断しました。

レーザ加工機のプログラムとオペレーションの両方を担当するチーフエンジニアの實川巌さんは「『REGIUS-AJ』の加工スピードは劇的に速い。今まで『FO-MⅡ』で加工していた製品を『REGIUS-AJ』で加工すると、同じ時間で1.5~2倍のボリュームを加工できます」と評価されています。

2021年9月に導入した「REGIUS-3015AJ」

同社が手がける建設機械部品は、酸素カット時に発生する酸化皮膜が問題視されます。「FO-MⅡ」は大気中から高純度の窒素ガスを生成してアシストガスとして利用する「イージーカット」で加工していますが、それでも発注元からは加工後のサンダー仕上げを求められます。そのため、「REGIUS-AJ」では酸化皮膜が発生しない「クリーンファストカット」で加工することで、サンダー仕上げの工程を削減しています。

塚本社長は「これまでは、標準穴であれば、レーザ加工機のピアシング加工よりも金型1パンチで加工できるパンチング加工機の方が明らかに速かったのですが、加工スピードが速い『REGIUS-AJ』はその差が気にならないレベルです。また、『REGIUS-AJ』はシート上に目いっぱい配置して加工できるため、材料歩留りは平均80%くらい。それに対して『PEGA』は60%くらいです。材料費が高騰している今の状況だと、この差はかなり効いてきます」と語っています。

形鋼と板金部品を溶接したフレーム構造の建設機械部品

實川さんは「CO2レーザからファイバーレーザに変わっても、お客さまから品質上の指摘を受けることは一切ありません。ファイバーレーザ加工機が出た当初に問題視されていた切断面のテーパーも気になりません。むしろ、熱影響が小さいファイバーレーザになって改善したように思います。CO2レーザ『FO-MⅡ』の場合、材料歩留りを考えて桟幅を狭く配置すると、熱影響のせいか、かなりのテーパーが発生していました」と語っています。

ダウンタイムゼロを支援する「Laser Integration System」(LIS)については、「今のところ自動化の効果はまだはっきりと実感できていませんが、ノズルの形状や状態を診断する『i-Nozzle Checker』と、保護ガラスの状態を定期的に診断する『i-Optics Sensor』の診断結果をNC端末『AMNC 3iPlus』の画面上で確認できる機能は、うまく切れない原因をチェックするときに確実に役立っています」(實川さん)と評価しています。

「i-Nozzle Checker」の履歴表示

實川さんは「『LIS』の自動化機能やサポート機能は、私のようなベテランよりも、これからレーザ加工機を初めて使うような経験の浅いオペレーターにとって、とても大きな助けになるのかもしれません」と期待を寄せています。

人手不足や人材多様化に

対応する選択肢

ここで紹介した2社は、いずれも先頭工程であるブランク工程の能力不足という課題を抱え、「REGIUS-AJ」を導入することで従来機の2~3倍に相当する生産能力を獲得しました。

「REGIUS-AJ」の特長である「Laser Integration System(LIS)」については、センサー感度や画像検出精度に改善の余地を残しつつも、夜間を含む長時間連続運転を支援する機能、実務経験が浅いオペレーターを支援する機能として期待を寄せています。

「生産性向上」と「自動化・スキルレス化」の両面を追求する「REGIUS-AJ」は、深刻化する人手不足や人材の多様化に対応するための有力な選択肢となっています。

記事:マシニスト出版