働き方改革に対応する

ファイバーレーザ複合加工機

~ 「EML-AJ自動化セル」導入事例 ~

薄板・ブランク加工のファーストチョイス

穴あけ・成形・タップ・外周切断にワンクランプで対応するパンチ・レーザ複合加工機は、薄板板金のブランク工程に大きな変革をもたらしました。

外周切断をレーザ加工で行うことで、金型割付を考える必要がなくなり、プログラム作成の負担が軽減されました。使用金型の本数が減ったことで、金型段取り時間を大幅に削減し、実稼働率はパンチング加工機の2倍以上といわれています。さらに、パンチング加工機に優位性があるとされてきた「生産性」と「ランニングコスト」に関しても、電気使用量が少なく、板厚6㎜以下の薄板に最適化された高効率ファイバーレーザ発振器を搭載することにより大幅に改善されました。

複合加工機は、金型自動交換装置(PDC)や材料自動供給装置、バラシ作業が不要になるテイクアウトローダー(TK)と組み合わせることによって長時間連続運転が可能になり、自動化・省人化にも貢献します。慢性的な人材不足や働き方改革などに伴い、今では金型自動交換装置(PDC)、材料自動供給装置付きで導入するケースが一般的となり、バラシ作業が不要になるテイクアウトローダー(TK)の装着率も80%を超えています。

今や、薄板加工領域のブランク加工設備を検討する際は、ファイバーレーザ複合加工機がファーストチョイスになっているといえるでしょう。

ファイバーレーザ複合加工機

「EML-AJ」

ここからはアマダのスタンダード複合加工機「EML-AJ」をフルオプションで導入した事例を2件、ご紹介します。

従来機種の3台分に匹敵

― 「働き方改革」を加速

(有)水野工業所(大阪府摂津市、和田逸人社長)は2019年、「EML-2512AJ」をPDC(金型自動交換装置)付き、素材棚8段、製品棚8段、「TK」(テイクアウトローダー)付きのフルオプションで導入し、働き方改革を強力に推し進めました。

和田社長は2012年に2代目社長に就任して以来、毎年のように大型設備投資を行い、顧客ニーズに限界まで寄り添う対応力を武器に「板金加工の駆け込み寺」としての地位を確立。得意先は200社を超え、特定の業種に依存しない経営スタイルで成長してきました。

和田逸人社長

ブランク工程には現在、それぞれ特徴が異なる4台の加工機を設備しています。

- 自動化と長時間連続稼働に対応するファイバーレーザ複合加工機「EML-2512AJ」(金型自動交換装置+素材棚8段+製品棚8段+TK仕様)

- 板厚19mmまでの切断に対応するファイバーレーザ加工機「FLC-3015AJ」(フォーク式パレットチェンジャー仕様)

- 手差しで単品の加工に対応するパンチ・レーザ複合加工機「LC-2012C1NT」(CO2単体機)

- 5´×10´材に対応するパンチング加工機「EMZ-3610NT」(CO2単体機)

和田社長は 「当社の設備選定のコンセプトは『浅く、広く』です。お客さまが200社あれば、200通りの仕事があります。特定の加工領域に特化するのではなく、加工範囲を広げて対応力を強化すべきと考えています。『EML-AJ』を導入した目的は3つ。①仕事の受け皿を広げること、②複合加工の生産能力の増強、そして③働き方改革への対応です」と語っています。

同社は2016年、働き方改革が叫ばれるようになる以前から、少子化対策の一環である「次世代育成支援対策推進法」(2005年から2015年までの時限立法)に共鳴するかたちで、残業時間の短縮に取り組み始めました。しかし残業時間は減らず、業績の伸びとともにかえって増え続けました。危機感を抱いた和田社長は、働き方改革が取り沙汰されはじめた2017年に一念発起し、社員へ向けて「1日の残業時間は原則2時間以内とする」と宣言しました。

2019年に導入した

「EML-2512AJ」

和田社長は「残業時間を減らすには、社長が『残業はしない』と宣言するしかありません。トップダウンで無理矢理にでも実行しないと、企業体質は変わりません。トータルの労働時間が減っても生産能力を落とさないための設備投資や環境づくりを考え、お客さまと交渉して納期を調整し、もし間に合わないことがあれば潔く謝罪するのがトップの役割だと思います。生産能力を落とさない、売上も利益も社員の収入も落とさない、社員の休みは増やす。『EML-AJ』をフルオプションで増設したのはそのためです」 と語っています。

「肌感覚ですが、『EML-AJ』の生産能力は従来機種の3台分に匹敵します。大げさではなく、『EML-AJ』の導入によってブランク工程全体の能力は2倍以上に強化された印象です。これまで複合加工が必要な製品はすべて『LC-C1NT』で加工していましたが、現在はシート加工をする製品はすべて『EML-AJ』が一手に担い、『LC-C1NT』は単品の加工に特化しています。PDCもTKもスムーズに動いていて、止まることはほとんどありません。導入当初は時々止まることもあったようですが、板金加工を熟知した工場長がオペレーターを務め、プログラムや運用方法をアジャストすることでほとんどエラーは出なくなりました」(和田社長)。

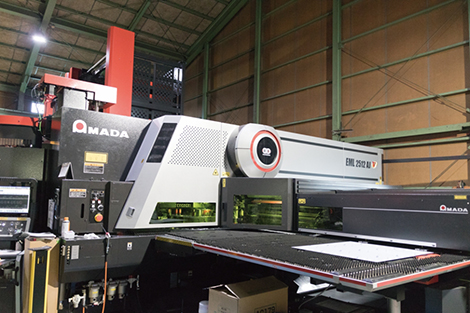

「EML-AJ」はフルオプション仕様で導入

板金プロセス全体の

最適化に貢献

太陽電機工業(株)(岐阜県瑞穂市、井上慎一郎社長)は、2020年9月に開設した新工場にファイバーレーザ複合加工機「EML-2515AJ」をPDC(金型自動交換装置)付き、素材棚8段、製品棚8段、「TK」(テイクアウトローダー)付きで導入しました。

同社は高低圧配電盤をはじめとした受変電システム、制御・監視システムの専門メーカーで、半世紀以上にわたって大手配電盤メーカーのOEM受託製造を手がけてきました。主力製品である屋内・屋外キュービクルをはじめ、すべてが完全受注生産。納入先は、鉄道・道路・水処理施設といった社会インフラのほか、工場・オフィスビル・商業施設・公共施設など多岐にわたります。

2020年に導入した「EML-2515AJ」

2018年に3代目社長に就任した井上慎一郎社長は、OEM/ODMに対応する提案型の総合エンジニアリングメーカーへと進化するため、さまざまな改革を推進しています。中でも一貫生産体制の要である設計部門には3次元CADと解析ツールを採り入れ、CAD/CAM/CAEに対応することで、営業・設計・製造の各部門を横断的に強化しています。

同社は1996年にパンチ・レーザ複合加工機「APELIO」(5´×10´仕様)を自動倉庫「MARS」(4´×8´仕様)とセットで導入して以来、複合加工機を活用し続けてきました。それまではシャーリングでスケッチ材をつくり、パンチング加工機で手差し加工をしていましたが、複合加工機の自動化セルラインとしたことで、作業者を溶接工程へまわすことができました。

井上慎一郎社長

2007年には「EML-3510NT」(4´×8´仕様)を2棚仕様で導入し、自動化セルラインが完全に定着。2010年代に入ってからは「MARS」を撤去し、「APELIO」を5´×10´材の手差し加工に特化させました。「EML-2515AJ」は老朽化が深刻になってきた「APELIO」との入れ替えで導入し、5´×10´材のセルライン化にも対応した格好です。

製造部の桑原貞義次長は「ランニングコストを考えると、次に導入するのはファイバーレーザ複合加工機になると考えていました。しかし、『LC-C1AJ』だと金型の収納本数が足りず、ひずみの少ない高ハイト成形を実現するP&F(パンチング&フォーミング)機構にも対応していないのが気になりました。『ACIES-AJ』は金型収納量が多くP&F機構にも対応していますが、当社にはオーバースペックという評価でした。『EML-AJ』は、まさに当社が求めていたサイズとスペックでした」と語っています。

現在、同社のブランク工程は「EML-2515AJ」と「EML-3510NT」の2台体制。桑原次長は「EML-AJ」の導入効果について、次のように語っています。

「板金・製缶工程の生産性はトータルで20%以上改善しました。『EML-AJ』の加工スピードは、『APELIO』とは比較になりません。それに加えて、新工場に板金・製缶工程を集約したことで、ブランク材を別建屋の曲げ・溶接工程へ横持ちする手間(毎朝1~1.5時間)がなくなり、5´×10´材の手差し作業もなくなりました。また、『EML-AJ』と併せて窒素ガス専用のCEタンクを導入し、『EML-AJ』と『EML-NT』の2台に供給することでクリーンカットに対応しました。これにより切断面品質が改善しただけでなく、酸化皮膜の除去作業も不要になりました」。

「『EML-AJ』の導入後、2カ月が経過した時点で、仕事量が減っているわけでもないのに、電気使用量は30%弱も下がりました。そのうえメンテナンスコストも下がるとなると、ランニングコストの低減効果はかなり大きいと感じています」(桑原次長)。

桑原貞義次長

井上社長は「『EML-AJ』をはじめ、板金エンジニアリングシステム『VPSS 3i』に最適化された加工機は、3次元CADとの親和性が高いと感じます。3次元モデルから板金展開、ブランク加工、曲げ加工へとスムーズにつながっていくイメージです。加工設備が古いために改革の効果が限定されてしまうようなことにはしたくありませんから、改革の進展に伴って加工設備を更新します。例えば『EML-NT』を2台目の『EML-AJ』に更新することも考えます」と語っています。

「EML-AJ」(右)と「EML-NT」(左)

人材不足・働き方改革に

対応する複合加工機

ここで紹介した2社は4´×8´仕様と5´×10´仕様の違いこそあるものの、「EML-AJ」の自動化セルを導入したことによって大きな成果を挙げています。生産性向上や品質改善、ランニングコスト低減といった加工機本体の性能もさることながら、工程統合と自動化システムの組み合わせにより現場作業者の負担軽減や省人化を実現し、板金プロセス全体の最適化に貢献しています。

人材不足と働き方改革への対応が求められる中では、ブランク工程の中核設備として、ファイバーレーザ複合加工機の自動化セルを採用するケースがますます増えていきそうです。

記事:マシニスト出版