溶接工法改革の実現と技能者不足を解決する

「FLW-ENSIS」

レーザ溶接の常識をくつがえす「FLW-ENSIS」

2012年、アーク溶接やYAGレーザ溶接が主流の板金業界へ向けて、アマダからファイバーレーザ溶接システム「FLWシリーズ」がリリースされました。ファイバーレーザ溶接特有の低ひずみで滑らかな溶接ビードにより、仕上げ工数の削減、リードタイム短縮が可能になりました。そして2017年には独自の光制御技術「ENSISテクノロジー」を搭載した「FLW-3000ENSIS」が発表され、ENSISテクノロジーによる「リングモードビーム」と、「アダプティブフィラー制御」により、「レーザ溶接はギャップ(すき間)に弱い」という常識をくつがえしました。「リングモードビーム」は、ビーム径の周縁部がピークとなっており、材料のエッジ同士を溶かし合うことによって、ギャップへの対応力が向上しました。「アダプティブフィラー制御」は、ティーチングプログラムを変えることなく、加工条件設定画面でフィラー使用の有無を選ぶだけで、共付けと肉盛り溶接の切り替えが可能になりました。そして高出力化によりさらなる生産性と高品質加工を目指して「FLW-6000ENSIS」が発表されました。

「FLW-ENSIS」による溶接作業の様子

(エヅリコ・エンジニアリング)

板金溶接工程はこれまで高度な職人の手作業により支えられていましたが、人手不足と技能者不足が深刻な問題になっています。そのため溶接作業の経験が浅い作業者でも高度な職人と同じレベルの溶接作業ができる「FLW-ENSIS」は、職人の技能や経験をプログラム・加工条件として保存することで、溶接作業の暗黙知をデジタル(形式知)化し、ノウハウを社有財産とすることが可能になりました。また、治具や段取り情報などのノウハウを登録されたプログラムと紐づけて使用することができるので、経験の浅い作業者でもデータを確認しながら操作することができます。

標準搭載されている「TAS」(ティーチング・アシスト・システム)を使用することで、リピート加工の時のワークの位置ズレをNC画面上でプログラム補正ができるため、特殊なロボット操作のスキルがなくても、安心して操作できるようになっています。

この「FLW-ENSIS」シリーズを導入し、技能者不足や効果をされたお客さまの導入事例を紹介します。

溶接作業を軽減、未熟練者でも

高品質な溶接ができる

2021年に「FLW-3000ENSIS」を導入した(株)エヅリコ・エンジニアリング(岩手県北上市、菊池公二郎社長)は、設計から加工、電装組立までワンストップで行う総合板金企業です。工作機械向けカバー、発電所向け制御盤のほか、最近は食品加工向けの包装機械、半導体製造装置関連の仕事も手がけています。工作機械カバーと制御盤の製作は長年の実績があり、設計から組立までの一貫生産体制を確立して、迅速・低コストできめ細かな対応を実現されています。

同社は3次元CADによる板金設計力には定評があり、得意先から提供された外形図や製品仕様の要件をもとに、3次元CADで板金モデルを作成、曲げ加工可否をはじめとした製造性を検証し、設計提案(VA/VE提案)や電装機器配置図の提案も行っています。

受注する仕事の中で、食品向け包装機械はSUS304の使用割合が高く、溶接の技術レベルがそのまま品質を左右するため、寸法精度を確保しつつ高品質な仕上げを実現するためには高度な職人のスキルが必要でした。しかし、一人前の溶接作業者を一から育成するのは大変な時間と労力がかかります。そこで「作業者の負担を軽減でき、経験が浅い社員でも溶接作業ができるところがポイント」(菊池公太郎取締役工場長)として導入されたのが「FLW-3000ENSIS」でした。

菊池公太郎取締役工場長

導入の結果、「溶接技能が必要な製品でも、寸法精度を確保しつつ高品質な仕上げ加工が可能となりました」(菊池取締役工場長)。現在は専任の作業者がティーチングプログラムを対応していますが、「今後は当社の強みである3次元CAD/CAM技術を活用したオフラインティーチングにより、プログラムの外段取り化にも挑戦していきたい。最新設備と熟練工の技能を融合することで、高難易度製品にも取り組んでいきたい」(菊池取締役工場長)とさらなる効率化への意欲を燃やしています。

ファイバーレーザ溶接された食品用包装機械部品

設計提案が積極的に行える

エヌアイエ(株)(三重県伊賀市、仁尾明良社長)の板金事業部は7200m²の敷地を生かして大物板金加工を行っています。主要製品は、大型の防音カバーや空調機器関連の筺体、装置関連などで、得意先は数十社、そのうち数社で売上全体の60~70%を占めています。

同社は設立以来「お客さまから信頼されるモノづくり」をスローガンとし、板金・筐体設計から塗装組立までを一貫して行うワンストップビジネスモデルを確立しています。そして、高品質な製品を安定してタイムリーに提供する生産体制を構築されました。

仁尾明良社長(前列右から4番目)

仁尾明良社長の設備投資の考え方には、「他社にはないものを先行して導入し、差別化を図る」という考えとともに、「人手不足」と「技術・技能の属人化」をなくし、誰が加工しても安定した品質の製品が加工できる仕組みづくりを目指しています。コロナ禍の前までは19名の外国人技能実習生が働いていましたが、コロナ禍による水際対策で入国制限が行われたため、3年の研修期限がきた研修生の帰国後、新たな研修生が入国できなくなり「人手不足」が深刻になってきました。そこで、仁尾社長は人手に頼らない、「自動化・スキルレス化」をキーワードに「抜き・切断」「曲げ」「溶接」工程に自動化設備の導入を計画、自己資金と「事業再構築補助金」を活用した設備投資を行われ、採択された補助金で溶接工程に「FLW-3000ENSIS」と「VPSS 3i WELD」を2022年に導入されました。

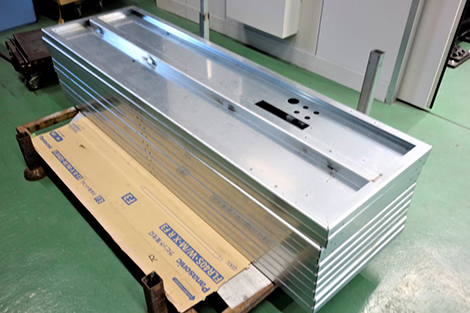

仁尾社長は大型筐体の溶接を視野に入れ、「FLW-ENSIS」の導入と同時に大型製品をクランプできる3D定盤を併せて導入することで、小型・繊細な製品から大型の重量物な製品まで、様々な形状のワークの固定を正確に、かつひずみを抑えた溶接の実現による柔軟で迅速な対応が可能となり、仕事量の拡大につながりました。

また、属人化を避けるため「FLW-ENSIS」のオペレーターには、あえて板金加工の経験がまったくない「ロボットの操作をやってみたい」という好奇心旺盛な新人を採用、アマダのCE(カスタマーエンジニア)から1週間ほど指導を受け、翌週にはアマダスクールで1週間の操作教育を受けた後に現場で、アルゴン溶接や半自動溶接で加工していた製品から溶接作業に取り組み、1カ月ほどで操作に習熟したということです。「VPSS 3i WELD」は専任のプログラマーを配置していますが、現場でティーチングを活用されています。

すでに筐体、それに関連する扉、装置用水槽など既存製品の工法転換にもチャレンジされ、効果や実用性を検証できた製品からファイバーレーザ溶接に工法転換されています。

「FLW-ENSIS」のティーチング作業の様子

ファイバーレーザ溶接は、従来のアルゴン溶接や半自動溶接と比較してエネルギー密度が高く、ワークへの熱影響が少ないため、低ひずみで深い溶け込みの高速溶接が可能です。「水槽などの製品も高い気密性を保ったまま、なめらかな溶接ビードを実現でき、仕上げなどの2次作業の工数を削減できたのも大きな効果である」さらに、「ファイバーレーザ溶接のような接合技術が普及すると、これまで曲げで対応していた製品を分断して高品位な溶接で接合することもできるので、設計提案を積極的に行っていきたい」と仁尾社長は語っています。

一方で工法転換すると4M(Man・Machine・Material・Method)変更が必要になるため、発注元への工法転換申請が必要になってきます。そこで工法転換で製品強度に影響はないか、試験データ(エビデンス)が必要になります。仁尾社長は「エビデンスの元になる、おおよその試験データをアマダで用意してほしい」と話していました。

ファイバーレーザ溶接を行った

亜鉛めっき鋼板の床板パネル

溶接作業の自動化・

スキルレス化を目指す

(株)三洋工事(兵庫県揖保郡太子町、中塚智哉社長)は、創業当時は高炉メーカーの保守工事を業務としていました。しかし、「鉄冷え」で業績も落ち込んできたため、製造業へ事業転換し、板金事業を始められました。最新設備を導入するとともに新規得意先の開拓を積極的に行い発展しました。現在ではエスカレーター、精密機械、半導体製造装置、鉄道車両、産業機械、特殊車両、搬送装置、建設機械など幅広い業種から仕事を受注しています。

同社は新規開拓を進めるうえでも、自社の特長を打ち出す必要があると考え、各種補助金を活用して設備力強化を進めており、2018年からは「エネルギー使用合理化等事業者支援補助金」(エネ合)や「ものづくり補助金」を活用し、レーザマシン、ベンディングマシンなどの板金設備を相次いで拡充してきました。さらに、「事業再構築補助金」は第1回公募で採択され、ファイバーレーザ溶接システム「FLW-3000ENSIS」とFLW用CAM「VPSS 3i WELD」に加えて、ポジショナーテーブルと走行台車、3D定盤をセットで導入しました。

同社は、溶接作業の自動化・スキルレス化を目指しています。アルゴン溶接や半自動溶接で一人前の溶接工になるためには、少なくとも数年の年月が必要といわれています。同社で取り扱いの多いステンレスやアルミの溶接は、ひずみの発生を抑えるために、経験と熟練の技能が欠かせません。

「FLW-ENSIS」とポジショナーテーブル(手前)、3D定盤(奥)

「溶接の経験が浅い社員でも熟練技能者と同じ品質で溶接できるようにするためには、ファイバーレーザ溶接ロボットが必須になると考えています。また、『FLW-ENSIS』はファイバーレーザ溶接特有の局所入熱により、ひずみが少なく、なめらかな溶接ビードを形成でき、仕上げ工数の削減やリードタイム短縮を実現できます。加えて、若手社員を引きつけ、興味を持ってもらえる設備でもあると思います」と中塚社長は語っています。導入当初は現場でのティーチングプログラムが主体ですが、順次プログラム作業を外段取り化して稼働率改善を目指し、「VPSS 3i WELD」を活用するようになっています。

中塚智哉社長

「『FLW-ENSIS』を導入した後、お客さまをお招きして工場見学会を開催、ファイバーレーザ溶接の特徴をPRしましたが、『ビード幅が狭く、溶接強度に不安がある』といった慎重なご意見もあり、認知度はまだ低いと感じました。お客さまへの提案営業には、溶接強度や溶け込みに関するアマダの資料をエビデンス代わりにお持ちしていますが、お客さまは慎重です」。

「普及にはもう少し時間がかかるかもしれませんが、ファイバーレーザ溶接が当たり前の技術になってからでは先行者利益は得られません。先手必勝で、今後の普及に期待しています」と中塚社長は語っておられました。

これまで、溶接工程は高度な職人の手作業により支えられていましたが、昨今は生産年齢人口の減少、技能者不足が深刻な問題になりつつあります。人の技能や経験をプログラム・加工条件としてデジタルデータに保存することで、知識を社有財産とすることが可能になります。経験の浅い作業者でも、データを確認しながら操作することができる「FLW-ENSIS」は、これからは溶接工程の必需品なっていくと考えられます。

記事:マシニスト出版

溶接工法改革とスキルレス化を実現する

「FLW-ENSIS」の詳細はこちら