板金業界

「新分野の開拓」を実現する

産学連携によるイノベーション

新たな価値創造が重要

『平成』から『令和』に変わり、DX(デジタルトランスフォーメーション)化によって、産業界では同質的なコスト競争から付加価値の獲得競争への構造変化が起きています。そして、その変化はより複雑、かつより高度に、より速くなっています。

このような中で、中小製造企業が変化対応力を強化し、イノベーションの創出を加速するためには、自社のみならず、外部の資源を活用するオープンイノベーションの推進が不可欠といわれています。中でも大学・国立研究開発機関(以下、「大学等」)との連携が強力な手段となります。企業にとっては大学等における研究の成果、人脈をより広く、より深く活用する必要性が増しています。

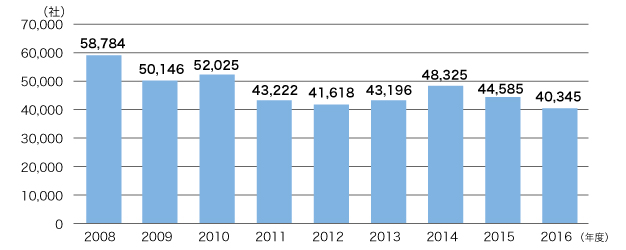

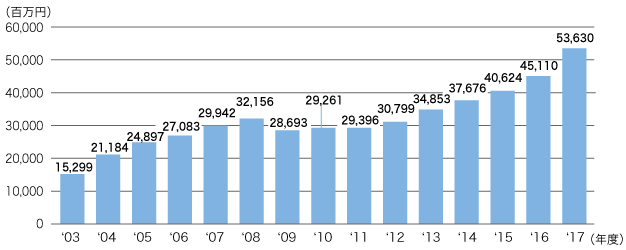

出典:文部科学省

第5期科学技術基本計画における目標値・指標データ

一方で大学等では、研究開発費用を捻出し優秀な研究開発人材を養成するためにも、研究成果を事業化することが求められており、基礎研究と事業化が同時並行的に行われる「コンカレントモデル」への変化が指摘され、DX化の進行によってその変化は加速・拡大する傾向となっています。その意味でも企業との連携により事業化に取り組むことが必要になってきています。

出典:文部科学省

第5期科学技術基本計画における目標値・指標データ

産学連携が新たなイノベーションの創出による新たな価値の創造に貢献していくためには、研究者同士の個人的な連携にとどまるのではなく、大学等と企業が互いを対等なパートナーとして認識し、ともに新たな価値の創造を志向することが重要になっています。

これまで企業、とりわけ中小製造企業にとって大学等は敷居が高い「象牙の塔」というイメージが長く定着していました。しかし、事業承継、経営者の世代交代が進むとともに、こうした見方は変わってきました。コロナ禍が実体経済に深刻なダメージを与え、イノベーションの創出に向けた活動が停滞してしまうのではないか、という懸念が生じる中、産学連携の安定性・継続性が重要になりつつあります。

そのような中、すでに板金業界の中にも積極的に大学等と交流、連携して自社開発商品の研究開発に役立たせている事例が散見されるようになっています。以下にその中で特徴的な事例を紹介します。

『テーラードブランク材の

V曲げ加工』の共同研究

~ハイブリッド精密板金を目指す~

株式会社平出精密(長野県岡谷市 平出正彦社長)は創業以来、プレス加工部品を金型なしで加工する独自技術で発展し、ロボット・電気自動車部品・交通システム・医療機器など先端分野の開発をサポートしています。

今では精度が±10µmという「微細板金」に至っています。また、インクリメンタル(逐次)成形によるダイレスフォーミングで行う「絞り板金」、機械加工部品を工法転換する「積層板金」、時計やカメラなどの「機構板金」、ハステロイ・インコネル・チタン・コバール・パラジウムなどの特性を生かした「機能板金」を開拓、それが同社の強みとなっています。

さらに、2017年の会社設立50周年を契機に「ハイブリッド精密板金」を商標登録し、積極的な広報宣伝活動を行っています。「ハイブリッド」には『材料の複合化』と『工法の複合化』という2つのテーマがあり、この中で『材料の複合化』とは、同じ材料で板厚違いの材料を接合して加工するという意味をもっています。ところがこの技術では曲げ加工がネックとなります。板厚の異なる材料はファイバーレーザで溶接すれば容易にできますが、曲げ加工は板厚によって伸びが変わります。

そこで、福井大学大学院工学研究科の大津雅亮教授の研究室と『テーラードブランク材のV曲げ加工』の共同研究を行い、実用化に成功。用途に応じた材料の使い方を実現することでき、材料費を削減できるようになりました。

こうした加工品を加えて3Dプリンターで製造したプラスチックや鋳物、アルミダイカストの中に板金部品をインサートすることで、新しい機能部品を開発しています。

そして現在はゴムやFRP(繊維強化プラスチック)など、異種類の素材との板金複合化を目指しており、他社との差別化として「自社技術の高度化」に取り組んでいます。

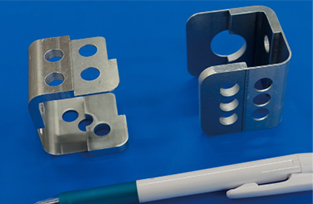

板厚が異なる材質を使って加工したテーラードブランクシートメタル製品

大学発ベンチャーに出資

~手指の機能回復を目指す

アシストロボット装具を開発~

株式会社三松(福岡県筑紫野市 田名部徹朗社長)は、産業構造の転換や「安全」「環境」「デジタル化」「グローバル化」「IoT化・AI化」と社会経済活動が劇的に変化していく中、時代やニーズに対応しながら、進化・発展を続けています。顧客満足度向上と顧客価値創造を目指していく中で「小ロット製造代行サービス」という新たなビジネスモデルを確立しました。

「1個からでも対応」「品質にこだわる」「納期を守る」という“ごく当たり前のこと”に徹底的にこだわり、多種多様な業界から800社を超える得意先を開拓し、顧客が安心して仕事を任せられる「製造代行能力」を備えています。

「ヒトと技術」を育成・伝承し、製品だけでなく、顧客の夢やアイデアを社員一体となってカタチにしていくことに尽力し、そのために、オープンイノベーションに積極的に取り組み、実績をつくってきました。

具体的には、九州大学の医工連携プロジェクトである手指機能回復アシストロボット「SMOVE」の開発に参画。さらには事業化のためのベンチャーを九州大学関係者と設立し、同社の田名部徹朗社長が社長に就任、2023年の市場投入に向けて共同開発や臨床試験を進めています。

また、人手不足が深刻化する農業分野でのサービス提供も計画、自動野菜収穫ロボットを中心とした生産者向けサービスを提供するinaho(株)(神奈川県鎌倉市)との連携・開発支援を強化、アスパラガス自動収穫ロボットの開発に取り組んでいます。イニシャルコストがゼロで、収穫代金の一部をサブスクリプション(定額制)で受け取る仕組みで、市場開拓を進めており、数年後にはイチゴの収穫ロボットも開発することを考えています。

手指の機能回復を目指すアシストロボット装具「SMOVE」

産学連携で開発した装置で

異業種参入

~コスメ産業への参入~

精密板金加工・レーザ加工・製缶加工・試作品製作・産業用機械の設計製作を手がける東里工業株式会社(岩手県一関市 髙橋政智社長)は、創業20年を迎えた2021年、熊本大学、沖縄工業高等専門学校との産学連携で開発した衝撃波破砕装置を使い「クロモジ(クスノキ科の落葉低木)」から抽出した精油を原料とする化粧品の製造販売に参入しました。

きっかけは、高橋社長が、爆発や放電、高速移動などで発生する衝撃波により、野菜の形状を保ったままジュースをつくる実証研究を熊本大学の伊東名誉教授が行っているとの話を耳にしたことです。

高橋社長はこの技術を使い地元に自生するクロモジの精油を抽出し、地元の特産品に育てたいと考え、伊東名誉教授を訪ね共同開発への道を開きました。

その後、娘さんも伊東名誉教授の研究室に研究員として参加し1年で衝撃波破砕装置を開発、クロモジから精油を抽出することにも成功しました。

クロモジ用衝撃波破砕装置

その精油を使い地元の化粧品メーカーと共同で化粧品を開発、第一弾として2020年4月に「LiNEST」ブランドの化粧水とクリームを発表しました。今後は、衝撃波破砕装置を応用し、地元企業や行政とも連携して新たな地場産品づくりを目指しています。

産学連携は有効な手段

中小企業が自社のものづくり技術を活用しイノベーション能力の向上を図り、開発力や提案力のある企業を目指していくためには、産学連携は有効な手段のひとつであることが3社の事例からもうかがえます。

今後、開発力の向上を目指すものづくり中小企業は、産学連携を積極的に推進していくことが重要となっています。しかしながら現在、多くの中小企業は大学等の研究開発と幅広く結びついていない現実があります。

日本が科学技術研究で、創造的な研究を行い産業発展に貢献するためには、大学等の研究者も積極的に中小企業と連携する、という意識改革が必要となっています。これからは地域に根ざした地元の大学・高専、中小企業が互いの協力のもと、産学連携を積極的に進めていくことが期待されます。

※参考資料:「産学官連携による共同研究強化のためのガイドライン【追補版】(文部科学省)

記事:マシニスト出版