板金加工業界

創意工夫と、米粒大の精密技術が評価

「第36回板金製品技能フェア」

「第36回優秀板金製品技能フェア」大臣賞受賞作品

製作のプロセスで

様々な工夫を凝らす

職業訓練法人アマダスクールが主催する「第36回優秀板金製品技能フェア」では、(株)佐藤医科器械製作所(滋賀県)の「DNA ~融合~」が厚生労働大臣賞を、(株)アイキ(大阪府)の「ナビ、リレー」が経済産業大臣賞をそれぞれ受賞しました。

審査委員会の割澤伸一委員長(東京大学大学院 新領域創成科学研究科教授)は、今回の応募作品の傾向について、次のように講評しています。

「今回は造形的・意匠的な特徴を通じて、技術や技能をアピールする作品が多く見られました。作品の形状的な特徴や加工精度だけでなく、製作のプロセスで様々な工夫を凝らしているところも印象的でした。どのように製作されたかを考えながら、作品を見ていただくとおもしろいと思います」。

「『優秀板金製品技能フェア』というからには、『板金加工技術』が中心になるのは当然です。しかし、『プレス加工技術』をはじめとした『そのほかの塑性加工技術』を自由に組み合わせ、新たなモノづくりを追求し、そのアイデアを業界内で共有することも重要です。また、工業製品にとって重要な、生産性や精度の向上に関する革新的なアイデアにも期待していきたいと思います」。

審査委員会の割澤伸一委員長(東京大学大学院 新領域創成科学研究科教授)

「最近は『トポロジー最適化』の研究領域が活発になっています。これは設計を行う際、コンピュータが設計空間や制約条件、拘束条件などを考慮しながら構造を決めるというもので、人間が考えるのとは異なるデザインができます。ただし、それを実際につくれるかどうかは評価が分かれるところで、製造制約性が課題となっていますが、板金加工技術やレーザ加工技術などを組み合わせることで製造制約に対する理解を示せるのではないかと期待しています。前回の総評で、『AIを活用した出展を期待する』と紹介しましたが、こうした新たな分野にも注目していただき、普段の加工や応募作品をつくる際の参考にしていただければと思います」。

アイデアと技能の高さを評価

「DNA~融合~」が「厚生労働大臣賞」を受賞

「厚生労働大臣賞」を受賞した「DNA~融合~」(SUS304・板厚3.0mm、W107×D107×H110mm)

「厚生労働大臣賞」を受賞した(株)佐藤医科器械製作所(滋賀県野洲市、佐藤進平社長)の「DNA~融合~」は、「DNA構造のように板をねじることができるのか」をテーマにつくられました。

同社は第20回(2007年度)の「ホッパユニット“PH”」が「板金加工部品の部」の銅賞を受賞して以降、しばらく入賞から遠のいていました。しかし、2018年から応募作品づくりを技術グループのミッションに定め、挑戦してきました。その結果、第31回(2018年度)で「ねじりパイプ」が「経済産業大臣賞」、第32回(2019年度)で「ねじりパイプ改」が「日本塑性加工学会会長賞」、第33回(2020年度)で「ひずみ玉」が同社2度目の「経済産業大臣賞」を受賞し、さらに第34回(2021年度)の「『愛』あるモノづくりを」が「単体品の部」のグランプリ、第35回(2022年度)で「Hemming・My way ヘミング・マイウェイ」が同社2度目の「日本塑性加工学会会長賞」を受賞。そして、今回の「厚生労働大臣賞」を受賞したことで6年連続上位賞を獲得することができました。

左から、佐藤進平社長、製造部・西村將司さん、生産管理部・則本謙一セクションマネージャー

1枚の板から製作

今回の受賞作品は、一見6つの部品からできているように見えますが、実は1枚の板からつくられています。板厚3.0mmのSUS304を切り出してサイコロ形状に折り曲げる際、側面にあたる部分を180度回転させることで、形状を複雑化させ、DNAを表現しています。180度回転させた場合、全長や角穴の寸法に大きな変化が生じるため、試行錯誤を重ね調整しました。

側面のねじった部分にはR仕上げの#400バフ、R仕上げのブラスト、角の#400バフ、角のブラストと、それぞれ異なる仕上げが施されており、異なる人種・個性を持った人たちが協力し合い、不可能を可能にしていく様子を表現しました。アイデアと、ブランクから曲げ、溶接、表面加工までの一つひとつの工程の技能が極めて高いことが評価されました。

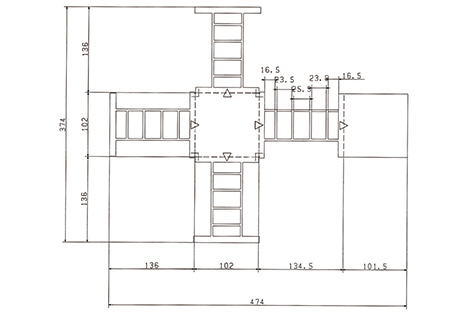

「DNA~融合~」の展開図

入社14年目と22年目の

ベテラン社員の共作

本作品は、生産管理部セクションマネージャーの則本謙一さんと、製造部の西村將司さんによる共作です。作品を製作した則本さんは入社14年目で、ブランク・曲げを担当。現在は導入して間もないレーザマシン「FO-MⅡ2412NT」を担当しながら、主に生産管理を担当しています。

一方の西村さんは入社22年目で、ブランク・曲げを担当してきましたが、ここ15年は曲げ加工一筋です。

「図面を見て金型選定・曲げ順序について考え、『加工できる』と判断したらどうにかして曲げて形をつくる。それは材料、金型、加工技術の知見がないとできません。成熟したアナログ技術の大切さをあらためて思い知らされました。これらは加工ノウハウとして継承していくべき技術であり、そういう意味でも作品づくりに挑戦する価値は大きいと感じました」(則本さん)。

応募締め切りまで1カ月を切った段階で製作に入り、展開・プログラム作成、レーザ加工、ねじり曲げ加工の試作を4回行い、少しずつデータを調整していきました。そこから本番の曲げ加工、仕上げ加工を行い、溶接はプロの溶接作業者に依頼しました。

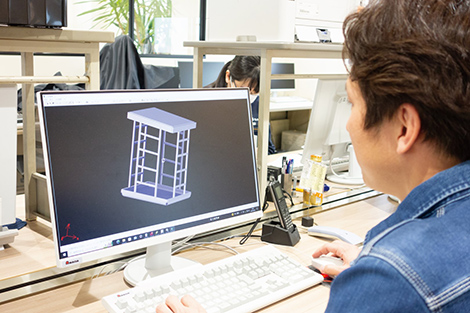

SheetWorksで「DNA ~融合~」の3次元設計を行った則本さん

「製作にはそれほど多くの時間はかかっていません。曲げも3時間ほどで完了しました。意外に時間がかかったのが、仕上げ作業でした」(西村さん)。

今回の作品づくりにも同社の社訓である『板金加工において「できないとは言わない」』が受け継がれています。

ブランク工程の主力マシン、ファイバーレーザ複合マシン「LC-2512C1AJ」

米粒大の2.0mm角の超精密部品

「ナビ、リレー」が

「経済産業大臣賞」を受賞

「経済産業大臣賞」を受賞した「ナビ、リレー」(銅・板厚0.1mm、W2.0×D2.0×H2.0mm)

「経済産業大臣賞」を受賞した「ナビ、リレー」は(株)アイキ(大阪府八尾市、松下竪宏社長)が製作した。

作品のサイズはW2.0×D2.0×H2.0mmの極小サイズで、息を吹きかければ飛んでしまうほどに小さい。板厚0.1mmの銅板を熱吸収率の高い微細加工用のファイバーレーザマシンを使ってバリレス加工を行い、その後自社で設計・製作した積層の簡易金型を加圧力6トンのベンディングマシン「FMB-062」にセット。ピンセットなども使って、高精度に曲げていきました。曲げ加工後の対角寸法は0.1mmとなっています。金型を準備する段取り時間を除き、製作にかかった時間はプログラム時間に30分、加工時間1個30分で、加工数個数は2個だけだといいます。

審査委員からも「驚くほど小さな作品で、どのようにして材料を保持し、切断・曲げを行ったのか想像することが困難。極めて高い技術の作品です」と評価されました。

松下絢一専務は「今回はこのような素晴らしい賞を受賞することができ、社員一同たいへん喜んでいます。今回は私たちが日常的に加工している得意技術の一つである超精密部品をモディファイして出品しました。板金フェアの応募作品はどれも技術力が詰まっており、見た目も素晴らしい作品が多く、正直当社が選ばれるとは思ってもいませんでした」。

「世の中で『軽薄短小化』の製品が多くなっている中、当社が受注する製品もどんどん小さくなって、その都度、技術力を駆使して取り組んできました。来る仕事は『断らない』を信条に、努力して培った技術力だと思います。今後さらに部品が小さくなっていく可能性もあるため、今以上に精密な部品にも対応できるよう、取り組んでまいります。次回出品する機会があれば、さらに小さい部品に挑戦したい」と語っています。

左から岩本昌浩工場長、長藤雅人リーダー、村上義弘部長、松下絢一専務

米粒大の極小製品への挑戦

同社は試作をメインとする試作板金企業。「仕事を断らないこと」を心がけ、顧客からの要望に応えていく中で高い技術力を身につけ、今回の作品のような米粒大の製品にも対応できるようになりました。

主に電子機器・AV 機器・携帯端末・カーナビ・計器類・車載搭載機器などの試作を手がけています。月間に受注する製品は図面枚数およそ1000件で、大半が新規品です。受け取る製品情報は2次元CAD、3次元CADのデータが多く、試作品の多くはロット10個未満となっています。微細なうえ精度も厳しいため、部品1個に対してブランク材を5個程度加工しておき、2次加工での不具合発生に対応しています。

指の上に載せた「ナビ、リレー」。この作品がいかに小さいかわかる

量産試作になってロットがまとまる場合は、500個以上で簡易金型を起こして、プレスによる加工に工法転換することもあります。要求される公差が1/100~5/100mmと厳しく、絞り加工やレーザ加工などで複雑形状の加工を実現しています。

質の高い絞り加工を可能にしているのが、独自の金型技術です。製作している金型は2種類で、レーザ加工で切り出した板を積み重ねた「積層金型」と、ワイヤ放電加工と機械加工を組み合わせて製作した「簡易金型」がある。顧客の要望に沿った最適な金型工法を提案したうえで、絞り加工を行っています。入れ子式の簡易金型をうまく使いまわすケースもあるといいます。

自前で設計・製作した超精密金型

微細な加工を実現するため、ファイバーレーザマシン2台(500W、2kW)をいち早く導入し、経験を蓄積しました。熱によるひずみを最小限に抑えつつ、高精度・高品質な薄板の微細加工を実現しています。

同社が製作する製品は、指先に乗る2.0×2.0mmくらいの極小サイズから、肩幅サイズまでと幅広く、主に鉄・アルミ・ステンレス・真鍮・リン青銅・ばね材などの薄板金属を使用しています。独自の経験とノウハウを生かして、高難度な要求や絞りと曲げを伴う複雑形状の加工などに対応し、単品の試作品から多品種少量品まで提供しています。

新たに導入したデュアルサーボプレス機構を搭載したベンディングマシン「EG-4010」

同社はこれまでも試作品の中から形状がおもしろい製品を選び、寸法やモチーフを変えた作品で「優秀板金製品技能フェア」に応募してきました。第26回(2013年度)では「ナビ部品」が「日刊工業新聞社賞」を受賞しました。そのほかの作品も「技能賞」「技能奨励賞」などを受賞しており、今後も技術向上のため、フェアへの作品づくりを継続するといいます。

記事:マシニスト出版

<主な作品リスト>

- 厚生労働大臣賞:「DNA~融合~」 (株)佐藤医科器械製作所(滋賀県)

- 経済産業大臣賞:「ナビ、リレー」 (株)アイキ(大阪府)

- 神奈川県知事賞:「不落のバランス」 ナサ工業(株)(福岡県)

- 中央職業能力開発協会会長賞:「瓢箪ランプシェード」 リョーユウ工業(株)(福岡県)

- 日刊工業新聞社賞:「車両用ラジエーターアッパー試作品」 (有)山内エンジニアリング(神奈川県)

- 日本塑性加工学会会長賞:「厚板の丸め成形品」 (有)原プレスエンジニアリング(神奈川県)