板金加工業界

「プレス」と「板金」の両輪体制

による成長戦略

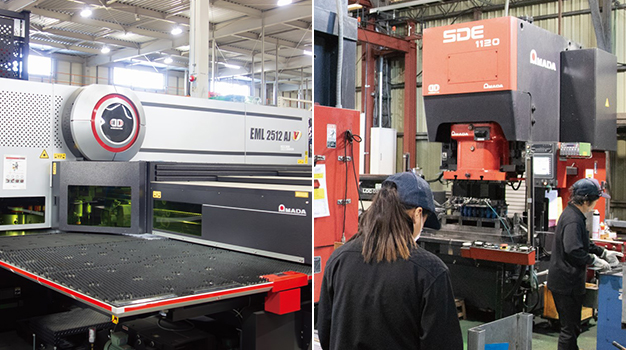

板金工程(左:宇都宮工業(株))とプレス工程(右:(株)M.T.C)

「成長戦略」の一環としての両輪体制

2010年代に入ってから、金属プレス加工を中核事業としている企業が、「第2の柱」として板金加工への投資に力を入れる事例が目立つようになりました。

このトレンドは、「量産品の海外シフト」の影響でプレスから板金への事業転換を余儀なくされた過去のパターンとは異なり、あくまで「成長戦略」の一環である点が重要です。1990年代以降の海外生産移転と地産地消の流れを乗り越えてきた特徴ある優良企業が、既存の金属プレス加工を強みとして残しつつ、「プレス加工と板金加工の両輪体制」を構築することで飛躍に結びつけようとしています。

その要因のひとつとして、プレス加工部品のマーケットは「成熟産業」が多いことが挙げられそうです。マーケット自体の拡大が見通しづらい状況で、「成熟産業」の既存顧客を深耕するか、「成長産業」の新規顧客を開拓するかと考えたとき、プレス加工と板金加工の両方に自社内で対応できることは、どちらの産業に対しても大きな武器になります。

このような両輪体制のメリットは、試作から量産までの自社内一貫生産が可能になるほか、選択肢が増えることでリピート率・生涯ロット・加工内容・製品形状を考慮した最適工法によるフレキシブルな提案ができるようになります。それまで外部に頼っていた試作品や小ロット品も、内製化によって納期管理・品質管理の充実と付加価値改善を図ることが可能になります。

また、補助金の影響も大きいと考えられます。政府は「ものづくり補助金」をはじめとする各種補助金や優遇税制により、成長意欲をもった中小企業を支援してきました。中でも「事業再構築補助金」は、その名のとおり新事業の立ち上げや新分野の開拓といった事業計画とマッチしやすく、板金参入・板金強化の設備投資を後押ししてきました。

ここからは、プレス加工と板金加工の両輪体制を構築した企業3社をご紹介します。

板金加工を内製化

― 「スピード対応は最大の顧客満足」

宇都宮工業(株)(愛知県豊川市、土井昌司社長)は1960年の創業以来、金属プレス加工・板金加工を中心とした工業化住宅製品や自動車部品の製造に取り組んでいます。開発設計から試作、量産までワンストップで対応する自社内一貫生産体制と、高度な技術開発力に裏づけられた提案力、圧倒的なスピード対応により、顧客の信頼を勝ち取ってきました。

2015年には豊川市大木地区工業用地に本社事務所・工場(敷地面積2万5,190m2)を開設。それとともに、パンチ・レーザ複合マシンとベンディングマシンを導入し、板金加工に参入しました。それ以降は毎年のように板金加工設備を増設し、プレス加工と板金加工の両輪体制を充実させています。現在の工程別比率はプレス加工80%に対して、板金加工20%で、板金加工の割合が徐々に高まっています。

2015年に開設した本社事務所・工場

プレス加工をメインとする同社が板金加工を内製化した最大の理由として、土井昌司社長は「スピード対応」を挙げています。

工業化住宅の中でも、戸建て住宅の多くは、住宅メーカーが自由設計を行うため、同社の登録品番はトータルで2万~3万件におよびます。そのうち、主力のプレス加工で製作するリピート品は10%程度で、残りの90%は一品一様の新規品か、数年に1個という小ロット品でした。

こうした新規品・小ロット品は、以前は外部の板金加工企業に製作を委託していました。しかし、外注ではリードタイムが長くなりがちで、受注頻度が低くても一部の製品は安全在庫を確保しなければなりません。

そこで同社は2015年以降、リードタイム短縮を目指して板金加工の内製化を進めてきました。その結果、新規品はこれまで以上に迅速に提供できるようになり、小ロットのリピート品は一部を受注生産に切り替え、在庫も圧縮することができました。

「『スピード対応は最大の顧客満足』というのが私の考え。板金加工の内製化によって、製品提供のスピードは格段に改善しました。また、開発案件に対してはいち早く現物を提供し、新規開拓を加速させたいという意図もありました」(土井社長)。

2022年にはファイバーレーザ複合マシン「EML-2512AJ」(2棚・TK仕様)を、2023年にはベンディングマシン「EG-6013」と「EG-4010」を増設し、板金工程のさらなる充実を図りました。

2022年に増設したファイバーレーザ複合マシンとベンディングマシン

2024年6月に完成した第2工場には、同社最大能力となる400トンプレス機2台のほか金型加工用のマシニングセンタを導入し、プレス工程の能力も増強させました。

「現在、板金加工の比率は20%前後ですが、今後はもっと増えていくと思います。新工場が完成したことでスペースのゆとりもできたため、これからも引き続き設備を拡充していきたい。モノづくり企業として、強みである『スピード対応』をさらに追求し、個々のメンバーが挑戦を続けることで、さらなる成長を目指します」と土井社長は語っています。

2023年に「EG-6013」と「EG-4010」を増設した曲げ工程

プレス・板金の融合で提案力を強化

(株)M.T.C(奈良県大和高田市、森久次社長)は大手住宅設備メーカー、大手事務機器メーカーの2次サプライヤーとして、ユニットバス・システムトイレ・システムキッチン・鋼製家具などに用いる金属プレス部品・板金加工部品を生産・供給しています。

金属プレス加工業として創業した同社の発展を支えてきたのが、森久次社長が推進してきた順送プレスによる「自動化」と、様々な創意工夫による「工程短縮」の取り組みでした。

左から森久次社長、森秀貴専務、営業部の中西真紀部長

金型メーカーと連携しながら順送加工のノウハウを磨き、それまで単発プレスで加工していた製品を「順送化」。さらに、多数制御システムを用いたランダムピッチ送り方式やステージ交換式順送金型、特殊な技法を採り入れた新カシメ法など、独自の加工技術により「工程短縮」を実現し、コストダウンと付加価値改善を両立させていきました。

サーボプレス(奥)を含む順送プレスライン

2013年頃からは、様々な公的支援制度を活用するようになりました。「ものづくり補助金」には計8回採択され、パンチングマシン、ベンディングマシン2台、プレス機、レベラーフィーダー、バリ取り機などを導入。「事業再構築補助金」ではコンパクトファイバーレーザマシン「BREVIS-1212AJ」を導入しました。このほかにも国・自治体の支援制度をフル活用しながら積極的な設備投資を行い、板金加工事業の立ち上げを果たしました。

2022年に「事業再構築補助金」を活用して導入したファイバーレーザマシン「BREVIS-1212AJ」

プレス加工と板金加工のどちらにも対応できることで選択肢が増え、同社の強みである提案力は一層強化されました。プレスでブランク加工を行ってからベンディングマシンで曲げ加工を行ったり、順送化が難しい形状や工程数が多い製品のブランク加工を単発プレスからパンチングマシンに置き換えて加工リードタイムを短縮したり、ロットサイズが大きくリピートが見込まれる板金部品をプレス加工に置き換えて効率化したりといった工法改善を日常的に行い、プレスと板金の両方を効果的に運用することに成功しています。

板金加工事業は、住宅設備や鋼製家具を手がける既存の得意先とのパートナーシップ強化、受注拡大と同時に、自動車部品・通信機器部品や建設機械部品を手がける1次サプライヤーの新規開拓にもつながりました。売上構成比を見ても、プレス加工60%に対して板金加工が40%を占めるまでになり、「プレスと板金の両輪体制」がほぼ定着しました。

森秀貴専務は「加工設備の自動化にもこだわっていきたい。当社の板金加工設備はすべて単体機。板金加工事業が軌道に乗ってきたことで、自動化も視野に入れながら設備投資計画を考える段階に入ってきました。また、建設機械のお客さまを開拓できたことで、溶接工程にももっと力を入れていきたい」と語っています。

アーク溶接ロボットのティーチング作業

板金加工の能力増強で

「デザイン・イン」を推進

(株)加藤製作所(岐阜県中津川市、加藤景司社長)は今年で創業136年を迎える老舗企業です。1888年(明治21年)に鍛冶屋として創業し、1954年に大手送風機器メーカーの主要サプライヤーとして設立された以降は、プレス加工を主体に成長してきました。

糸魚川鋼平部長(左)と加藤寛専務(右)

中でも「対向液圧成形」に代表される絞り加工の技術力には定評があり、「しぼりのかとう」として確固たる地位を築いてきました。同社の製品は航空機の機体部品としても採用され、航空宇宙・防衛産業に特化した品質マネジメントシステム「JIS Q 9100」の認証も取得しています。

対向液圧プレス。「深絞り加工」は同社の最大の強み

2014年に普及段階に入ったばかりのファイバーレーザ溶接を採り入れてからは、板金加工・溶接組立にも力を入れています。近年は「プレス板金・溶接組立にも強いかとう」を打ち出し、2023年3月にはファイバーレーザ複合マシン「EML-2512AJ」(2棚・TK仕様)を導入して、複合マシン2台体制としました。

ファイバーレーザ溶接システム「FLW-2000」の段取り作業。PCS筐体の溶接などで活躍

プレス加工と板金加工の両輪体制が盤石になったことで、試作から一品一様、多品種少量生産、量産までの一貫生産体制を構築。設計開発段階から参画し、量産を視野に入れた技術提案と試作を行いながら一括受注を獲得する「デザイン・イン」のビジネスモデルを確立しています。

2014年以前の加工ウエイトはプレス70%、板金30%でしたが、現在はほぼイーブンで、板金加工の比重がさらに高まる傾向にあります。

プレス加工と板金加工を合わせた業種別の売上構成は、家電が約50%、住宅・エクステリアが16%、空調機器が12%で、工業用機器、自動車、航空機などと続きます。コロナ禍の影響などで事業環境が悪化したものの、2023年度(2024年3月期)は太陽光発電向けパワーコンディショナー(PCS)筐体の新規案件、2024年度(2025年3月期)も建設機械・農業機械やPCS筐体などの新規案件が立ち上がる見通しです。

2023年に導入した「EML-AJ」について開発部の糸魚川鋼平部長は「こうした新規案件に対応するための先行投資の意味合いもあります」と語っています。

これまで同社が手がけてきた製品は外装部品が多く、板金工程のブランク加工は板厚1.0mm以下が70%程度を占めていました。しかし、建設機械・農業機械の新規案件へ向けて、6.0mm程度までの中厚板にも対応できる体制を目指しました。

ファイバーレーザ複合マシン「EML-2512AJ」(3kW・2棚・TK仕様)

同社は自動車部品を手がけてきたこともあって、300トン級のプレス機5台やサーボプレス順送ライン(150トン)も保有しています。そのため今後は中厚板の案件についても、板金加工による試作からプレス加工による量産へのスムーズな移行や、ロットサイズが小さい製品の板金加工へのシフトなど、フレキシブルな対応ができるようになります。

糸魚川部長は「今後も板金加工の充実に力を入れていく方針です。ブランク工程がフル稼働して、曲げ・溶接の処理能力が改善すれば、板金加工のウエイトはおのずと高まります。既存のお客さまの新規案件や、設計開発段階の引合いも板金加工の比率が高まっています」と語っています。

補完・シナジーによる事業拡大

ここで紹介した3社は地域・業種・規模といずれも異なりますが、後発の板金加工事業を原動力に成長に結びつけている点では共通しています。補完・シナジーを目的としたM&Aが増えていることも考え合わせると、「前後の工程」「隣り合う工程」を取り込むことで事業領域の拡大と成長を目指す傾向は今後も強まっていきそうです。

記事:マシニスト出版