包装機械業界

年4.7%の成長が見込まれる

包装機械業界

新たな付加価値創出が

求められる

包装機械は食品、医薬品などを自動で包装(パッケージ)するための機械の総称で、包装する商品、目的などによって様々な機種があり、アメやパンなどを1つ1つ包んだり、飲料を瓶やペットボトルに詰める「個装・内装機械」と、それらを段ボール箱などに詰める「外装・荷造機械」に大きく分かれています。

日本の場合、包装機械の6割余りが食品産業。医薬・化粧品が約2割で続きます。1960年代に国内初の包装機械が誕生して以来、進化を続け、多様な製品に対応可能となりました。その後、包装・荷造機械や、これらの関連機械器具・装置に関する調査・研究、安全化、人材育成、情報の収集および提供等を行うために、一般社団法人日本包装機械工業会が1967年設立されました。当時の包装機械の年間生産高は390億円に過ぎませんでしたが、2017年に業界の生産高は4,000億円を超える規模に達し、今や世界最大規模の包装機械の生産国に成長しています。

近年は、コロナ禍により、食品・医薬品などの製品をより衛生的に保つことのできる包装や、包装工程の生産性を向上する自動化に注目が集まっています。もともと包装は、保存や運搬の他、商品をPRするブランディングの意味合いも持っています。そのため、包材もバラエティーに富んでいます。最近は持続可能な社会やカーボンニュートラルの実現に向けた「脱プラ」への取り組みなど、包装における新たな付加価値創出が求められており、“包む”ことへの意識が高まっていることから、目的に対応して最適化が求められています。

品物や目的に合わせて

豊富な品揃え

包装機械には、計量器、充填機、箱詰機など包装する商品や目的に合わせて様々な種類があります。

さらに、商品を一定の重量、個数に揃えてくれる自動計量機能のついた包装機や真空パック用にパッケージ内を真空にするタイプも存在します。

一般社団法人日本包装機械工業会のホームページでは下記のように分類され、紹介されています。

| No. | 機械名 | 説明 |

|---|---|---|

| 1 | 計量器・計数機 | 一定の単位(g)に包装するために菓子、部品等の重さをはかるまたは個数を数える機械 |

| 2 | 充てん機・びん詰機械 | 飲料、粘性化粧品及び粉末食品等をびん、かん、袋等に充填する機械 |

| 3 | 製袋充てん機 | 菓子、砂糖、インスタントラーメン等を巻き取り状のフィルムから袋を成形、充填、密封包装する機械 |

| 4 | 容器成形充てん機・ブリスター包装機PTP包装機 | プラスチックシートを成形し、その中に錠剤、液状ミルク、文具等を充填密封する機械 |

| 5 | ラベル貼機 | びん、かん、袋等にラベルを貼る機械 |

| 6 | 小箱詰機・製箱機 | 薬びん、固形チョコレート、袋詰め製品等を小箱に詰める機械 |

| 7 | 上包み機 | プラスチックフィルム、紙等で小箱、たばこ、トレー入り食品、キャンディ等を包む機械 |

| 8 | シール機 | 袋の口、またはカップを密封する機械 |

| 9 | 収縮(シュリンク)・包装機 | 箱またはカップ等を熱収縮フィルムで包み、熱を加えてタイトに密封包装する機械 |

| 10 | 真空包装機・ガス置換包装機 | 食品の腐敗防止などの目的で、袋や容器内を脱気したり、ガスを充填して密封する機械 |

| 11 | バンド掛け機/ひも掛け機 | 箱、書籍、建材等にバンドまたはひもを掛ける機械 |

| 12 | 製函機・封函機・ケース詰機他 外装荷造機械 |

段ボールケース詰め等、輸送包装を目的とした機械 |

| 13 | 包装材料加工機械 | 包装用の袋を作る機械 フィルムなどを所定の幅に切断して巻き取るスリッター等 |

世界の包装機械市場は、

2030年まで年率4.7%成長を予想

日本包装機械工業会によると、2021年度の包装機械の生産高は前年度比0.9%減の4268億7100万円で、2年連続でマイナスとなりました。中でも「びん詰め機械」は32%減と、落ち込みが際立っています。家族構成の変化などを背景に個包装化が進んだことや、従来包装できなかったものが技術革新によって包装可能になったことにより、国内の包装機械市場は拡大を続けてきました。2020、2021年は11年ぶりの前年割れとなりましたが、中長期的には、今後も日常生活に欠かせない産業として、堅調に推移するとみられています。

一方、2021年度の輸出は同10.0%増の600億5747万円となり、初めて600億円を超えました。低迷する国内市場とは対照的に、アジアをはじめとする海外市場は好調で、輸出比率は14.1%となりました。世界市場を見れば、人口増や経済成長が続く新興国での包装ニーズが急速に伸長しています。

世界の包装機械市場は、2030年までの10年間で年平均4.7%成長すると予想されており、中でも、食品や医薬品市場が拡大するインドやASEAN諸国向けに、日本の高機能な包装機械の輸出が増えると予想されています。

特にSDGsの観点から「フードロス削減」が大きな課題となっています。そのため、近年は真空包装やガス置換包装(MAP包装)、個包装化などにより食品の保存期間を延ばす包装方式の採用が進んでいます。

また、「脱プラ」や「リサイクル性」も課題となっています。そのため、包装資材の紙化、ノントレー包装、スキンパック包装、モノマテリアル化などへの取り組みが進められており、今後の市場拡大が期待されています。

マスカスタマイゼーションが

トレンド

ところで、スーパーやコンビニで包装されて販売されている商品は、形状や大きさ、包材の種類は千差万別です。そのため、包装機械は納入先の仕様に合わせたオーダーメイドの比率が高くなっています。

また、食品加工工場で加工、包装する商品も多様化しており、OEMで様々なブランドの商品製造を行っています。そのためブランド別に包装機械を入れ替えるのではなく、それぞれのサイズや形状に合わせ、柔軟に対応できる包装機械が必要とされています。

また、SDGsに配慮した省資源の簡易包装や、高齢者でも安全に扱える包装形態の開発など、包装機械に対する要望はますます多様化し、包装機械のマスカスタマイゼーションが大きなトレンドとなっています。そして、最新の包装機械には、一つの機械で100種もの商品を包装できるものが開発されてきています。

そのために包装機械メーカーでは、カスタマイズが求められる部分をモジュール化することで、お客さまの注文ごとにゼロから設計するのではなく、可能な限りモジュールの組み合わせで対応するモジュラー設計が導入され、リードタイムの短縮化、効率化が進んでいます。

稼働監視や商品検査に

DXソリューションを導入

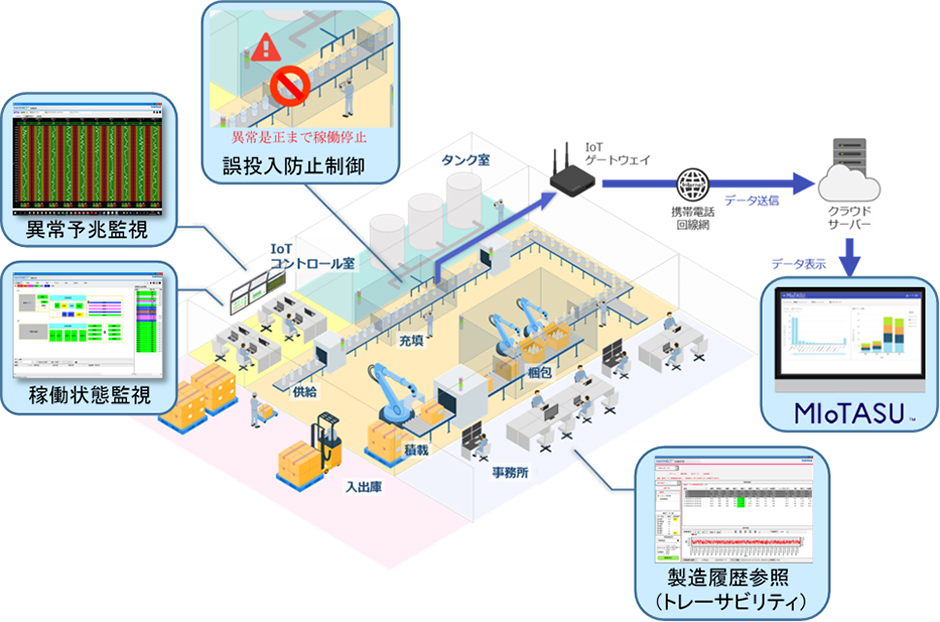

近年は、IoTで遠隔から稼働状況を把握しトラブル対応する技術の導入も進んでいます。

例えば、納入された包装機械の稼働状況を、メーカーが常に遠隔で確認できるようにすることで、トラブルが発生した際に、まずはリモートで迅速に対応することができます。さらに、技術者を現地に派遣する必要がある場合には、事前に確認したトラブルの状況に応じて、適切なスキルを有した技術者を派遣することができ、効率的なサービスの提供が可能になりました。

また、食品加工工場の人手不足に対応するために、ロボットを組み込んだ包装システムやトレー包装のように手作業で行うと手間と時間がかかる計量、包装、ラベル印字・貼付の3つの工程を1台に集約して自動化できる、工程統合型の包装機械も開発されるようになってきました。

そして、「食の安心・安全」を担保するために、包装工程での異物検査にAI技術を採用し異物検査精度を向上した包装機械も登場しています。

凸版印刷(株)は、充填包装工程における品質向上のための追加センシング、装置メーカーと連携したデータ収集の標準化を行い、充填機・包装機へ標準機能として搭載しています。これにより、従来よりも導入コストを抑え、「充填/包装ライン全体の情報監視・参照」「商品毎の製造・検査情報トレース」「充填/包装機の制御」が装置導入と同時に可能になるDXソリューションを提供しています(図参照)。

このように包装機械に対する検査やトレーサビリティー関連のニーズは、安全・安心が重視される食品業界や医薬製剤業界を中心に要望が高まっています。

出典:凸版印刷(株)ニュースリリース 2021年2月3日

脱プラスチックですすむ紙対応

SDGsへの対応から包装業界では「脱プラ」も大きな課題となっています。

包装機械メーカー、大森機械工業(株)はヒートシール製函機→リニア式供給コンベヤー→横ピロー包装機→ロボット集積装置を連結したラインで、紙製包装資材によるピロー包装を行い、ロボットで番重(ばんじゅう)への整列供給および段積み排出を行う自動化ラインを開発しています。そのため紙トレーメーカーや食品メーカーとの連携を進めています。

計量・包装機械のメーカーの(株)寺岡精工は、紙トレー対応包装ラインやノントレー包装機といった包装機械、紙トレーや紙板スキンパックといった紙製包装資材を使った包装ラインを提案しています。計量器メーカーの(株)イシダ「脱プラ」をテーマに、紙トレー・紙フィルムトップシールや紙フィルム角底ガセットといった、再生可能な紙製包装資材を推奨する提案を行っています。

板金サプライヤーに求められるもの

こうした中で、包装機械に使われる板金製品を加工する板金加工企業も一次的にコロナ禍の影響で受注が低迷しましたが、停滞は短期間で終わり、2021年秋口からは受注も回復してきています。

食品、医薬に使われる割合が高いこともあり、材料はSUS304、430、板厚も2.0mm前後が多くなっています。しかもコンタミネーション(異物混入)は大敵なため、高い洗浄性が求められるサニタリー製品が多く、そのためには溶接ビード面を奇麗に仕上げる必要があります。

このような要件を満たすために、ファイバーレーザ溶接機や溶接ロボットの導入が増える傾向が続いており、この分野は今後も成長が見込まれています。そして、一部の板金工場では業界への提案営業を強化、「医療機器—品質マネジメントシステムISO13485」などの認証取得を目指す動きも見られるようになってきています。

また、液体や中粘性食品の無菌包装を行う無菌充填包装機械用の板金部品を加工する工場では、発注元のメーカーが世界市場をターゲットにしているため、FDA(米国食品医薬品局)の基準に基づいた衛生設計を採用、FDAの認証審査もクリアしています。そのため、同社が担う板金モノづくりでも、厳格な品質が求められています。

溶接のポイントは裏波を出すのが原則です。裏波を出せなければ表からだけでなく裏からも溶接施工しています。ボルトの頭もボルト穴もすべて全周溶接で、“すき間ゼロ”“継ぎ目ゼロ”が大前提となっています。コーナーのR形状や、バリ取りの仕上がりに気を配るのも至極当然で、さらに、露出する部分は食品接触部に限らず、内側も外側も、切断面や穴の内側も、板金部品だけでなくフラットバーや機械加工部品なども含め、すべて400番台のバフ研磨で仕上げています。フレームの形鋼の表面は、研磨までは求められてはいませんが、ピンホールや継ぎ目はNGとなっています。

このように、包装機械は世界市場をターゲットにした機械づくりを行っているため、品質への妥協は許されず、板金加工業界にとっても伸びしろのある業界だけに、ニーズと業界トレンドをしっかりと把握して対応しなければならないようです。

記事:マシニスト出版