重ね溶接の強度の確保と仕上げ作業の軽減

板金溶接の現状

近年のモノづくりでは、いかにして製品のコストを抑えるかが課題となっています。

コストを抑えるために製品の軽量化を行うケースが見られますが、その方法として「材質を変更」したり、「板厚を薄くする」ということが考えられます。

板厚を薄くする場合は、製品としての強度低下を補うための「成型加工」や「補強材の接合」等、製品強度の確保が必要となります。

加工課題

板金の接合工程においては、溶接個所・用途により、別々の工程に分けて加工する必要があります。

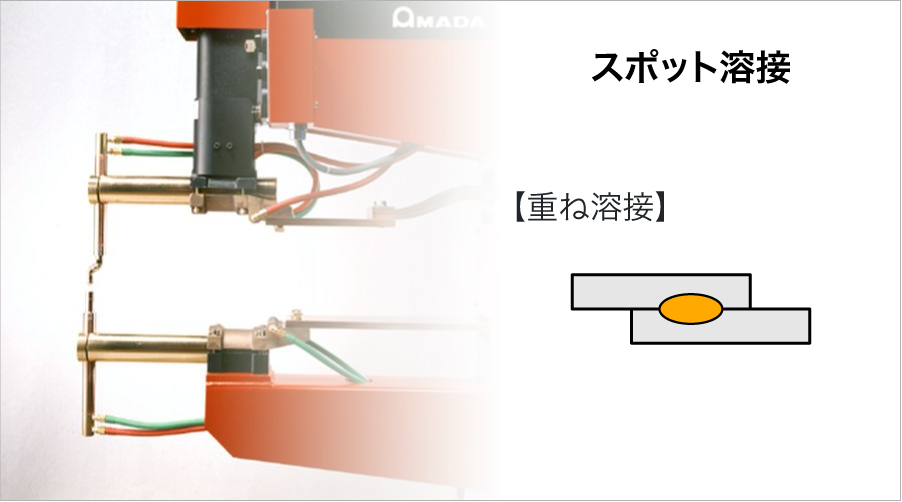

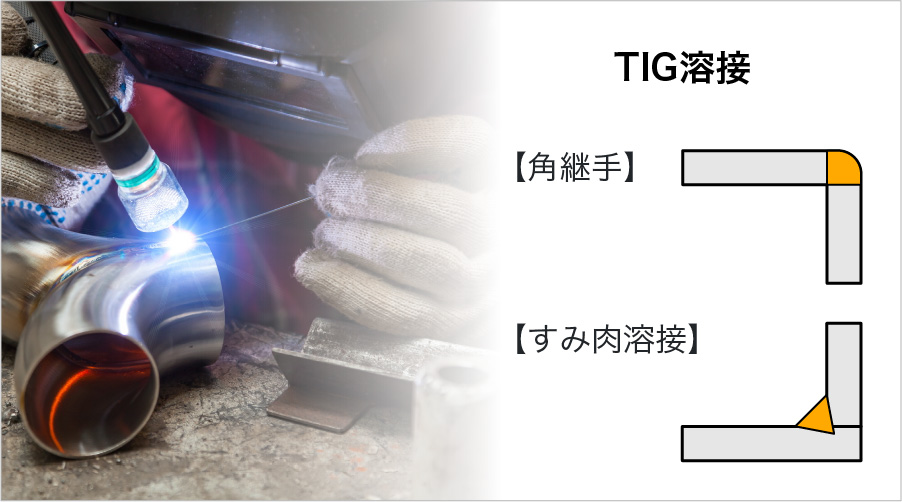

主に板金の接合では、「重ね溶接」をスポット溶接で、「すみ肉」や「角継手」をTIG 溶接で行います。

同一製品内に、これら複数の溶接工程がある場合、段取り換えで工程間のタイムロスが発生し、板金加工全体で見て、溶接工程が

ボトルネックとなり、生産性が低下する要因となります。

現状は別々の工程

設計基準の変化

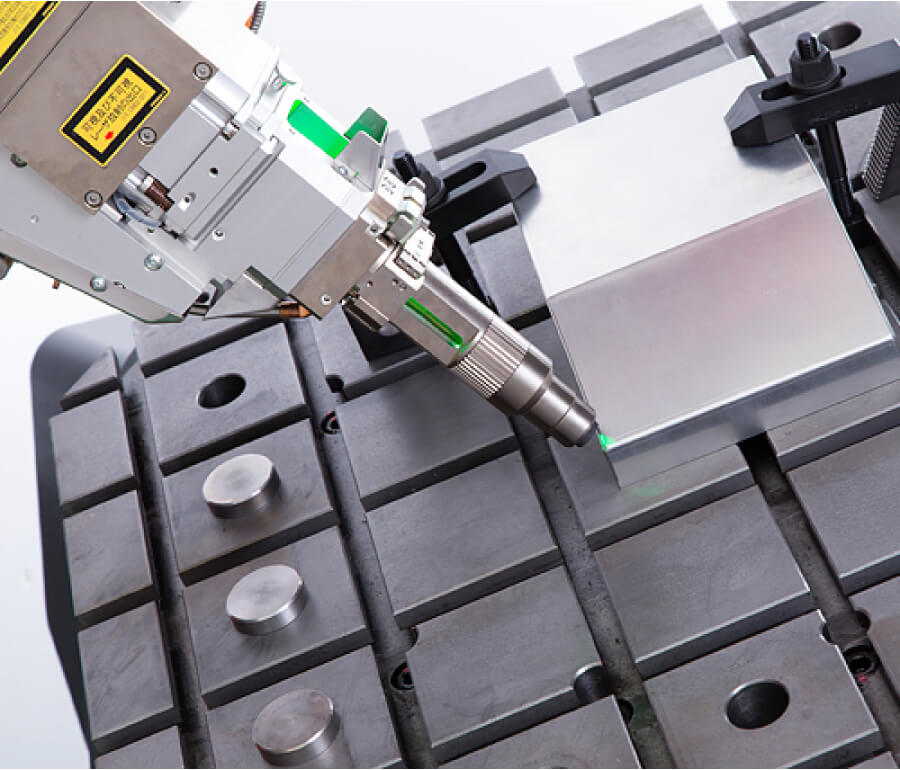

近年、ステイク溶接※1(レーザによる重ね溶接)の採用が進んでいます。その理由としては、以下のような大きなメリットがあります。

- スポット溶接時の分流による強度不足の懸念がなく、必要強度に応じて近距離に複数個所の溶接が可能

- 電極の形状に左右されず、溶接代(しろ) が狭くても溶接が可能

- スポット溶接のような円形状に限らず、1 本線など自由形状で溶接が可能

- 局所的なレーザビームの照射により、高速溶接が可能

- 表側(意匠面) への熱影響を抑え、仕上げ工数が大幅に削減できる(板厚・材質等により異なります)

このような多くのメリットがあるため、様々な業界でレーザによる溶接が実用化されています。

※1【ステイク溶接とは】

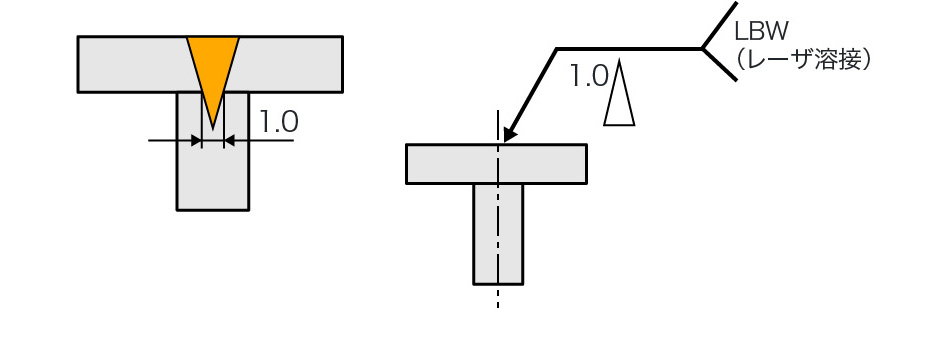

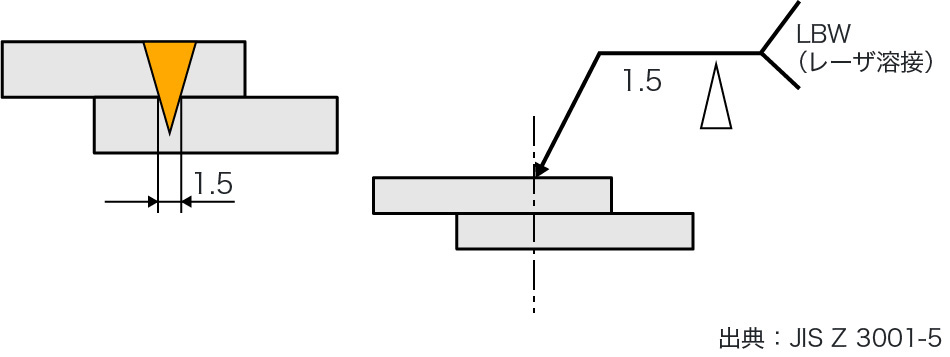

レーザ溶接機による重ね溶接を「ステイク溶接」と呼びます。「ステイク溶接」とは、「レーザ溶接機での重ね溶接」を意味する溶接用語として、JIS規格化(JIS Z 3001-5)されています。近年、レーザ溶接にて重ね溶接を行う手法が一般化されつつあることを受け、2013年にJISにて規格化されました。

【JIS レーザ溶接指示記号】「ステイク溶接」