レーザ加工機、安定した連続運転を行いたい

連続運転の必要性

生産性を高めるためには、加工機の稼働率を上げ、連続で運転することが必要不可欠です。

しかしながら、予期せぬ加工不良などのトラブルが発生することで、連続運転中に安全停止アラームで機械が止まったり、加工不良を起こして材料を1枚ムダにしてしまうことがあります。これにより、停止確認から復旧、再稼働までに多くの時間をロスしてしまうことになります。

連続運転を阻害する代表的な原因

(1) ピアス穴が貫通できない

発生原因

ピアスの出力が弱い場合、またはアシストガス圧が低い場合、ピアス待ち時間が短いことが主な原因です。

(2) 加工不良の発生

発生原因

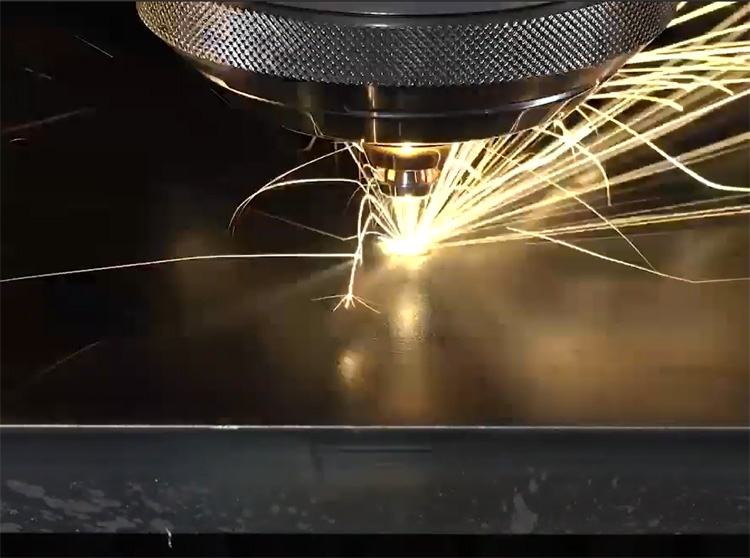

ドロスの発生や切断不良などの原因は、保護ガラスの汚れやビームの芯ズレによるものが多く、これらはビームの集光性に影響し、加工不良の原因となります。

(3) 立ち上がったワークに加工ヘッドが干渉

発生原因

ワークが小さくジョイントが外れたり、または切断終了点がアシストガスに押し下げられ反対側が持ち上がってしまうことが主な原因です。

日常点検作業には熟練したスキルが必要

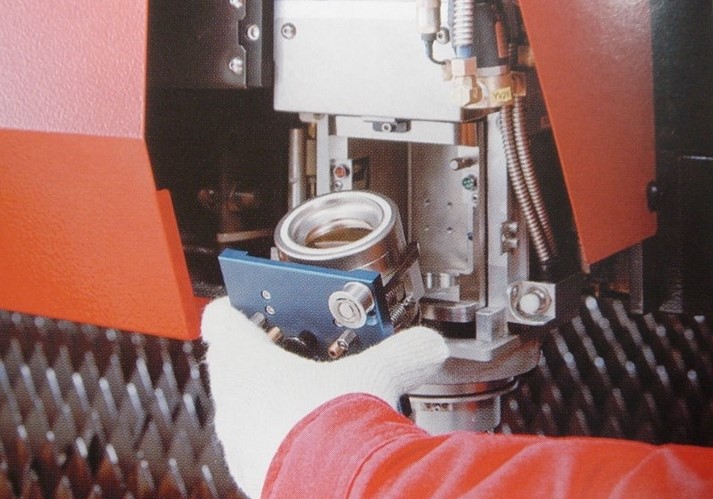

レーザ加工機を安定して稼働させるためには、レンズ、保護ガラス、ノズルの点検・清掃、ビームの芯出しなど、光学系部品を中心とした「始業前点検」を正確に行うことで、主要な加工不良のトラブルを事前に回避することができます。

点検の主なポイント

- ビームが集光レンズに条件通り集光されていること

- ビームが適切な焦点、芯出しができていること

- 加工方法に適したノズルギャップであること

光学部品の点検

光学部品の集光レンズや保護ガラスは日常的な点検保守、クリーニング作業が必要です。

特に保護ガラスは常にスパッタやヒュームに晒されることで汚れやすく、これらの保守を怠るとパワーが失われ、切断不良の原因につながります。

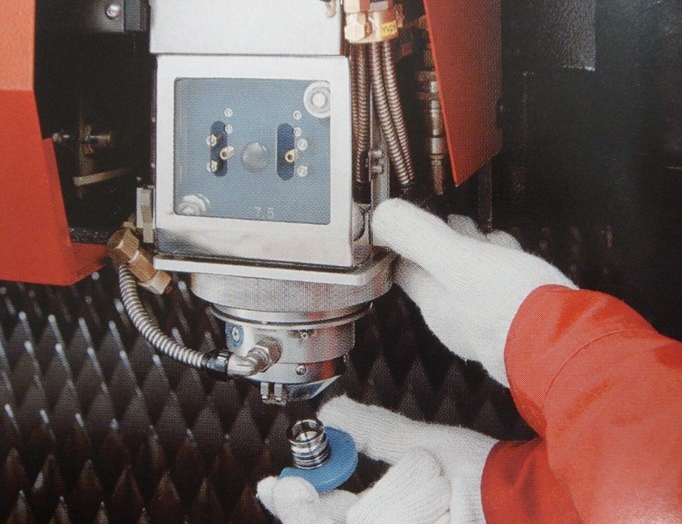

ノズルの点検

ノズルはレーザ光とアシストガスの吐き出し口です。材料が変わるごとにノズルの交換と、それに伴い芯出し調整作業を行います。

芯出しが適正でないと溶融点と溶けた金属を吹き飛ばす位置がずれ、切断品質に影響します。

正確な点検にはスキルが必要

これらの毎日の点検作業には手間がかかります。また、作業者によっては点検作業にバラツキがあり、

機械停止時間も長くなります。

汚れの見落としやビームの位置ズレを正しく確認し、調整するには熟練したスキルが必要になります。