厚板曲げで発生するキズと

バラツキを改善したい!

厚板の曲げ金型は

曲げ加工機の金型の選定は、ワークの板厚に応じてダイのV幅が変わります。特に厚板の場合は、V幅が大きくなるに伴い肩Rも大きくなるため、肩キズはつきにくいと思われがちですが、厚板曲げでは、様々な課題が発生します。

ダイのV幅と肩R

厚板曲げ加工の課題

- 曲げ加工時のダイ肩Rによる製品への「曲げキズ」が大きく、キズ修正など後工程に時間がかかる。

- 材料がダイ肩Rに引っかかると、寸法の「バラツキ」が発生するため、安定した精度で曲げることができない。

- ダイ肩部の摩耗が早く、摩耗した金型を使うと品質・精度に悪影響が生じる。

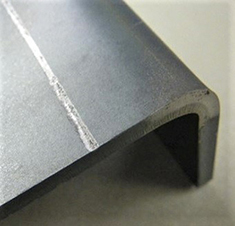

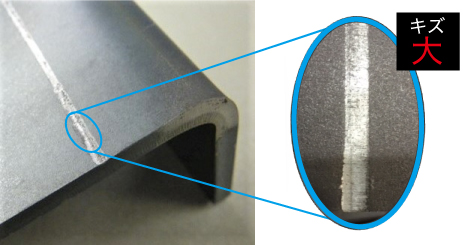

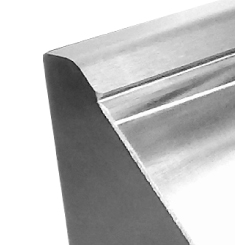

厚板加工の曲げキズ例

厚板用ダイの肩R部

肩キズや寸法のバラツキが発生する主な要因としては、以下のことが考えられます。

【要因1】

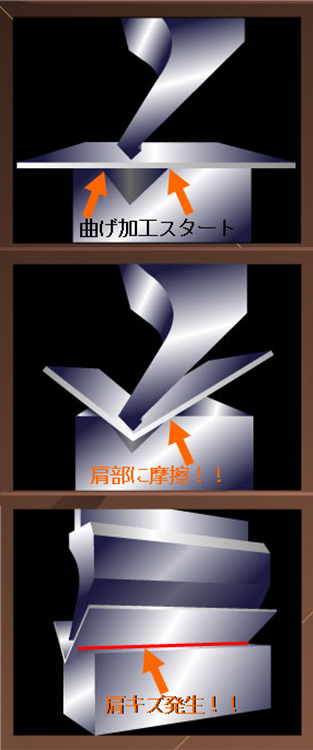

肩キズ発生の要因

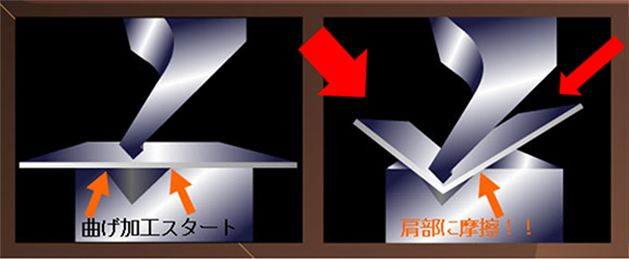

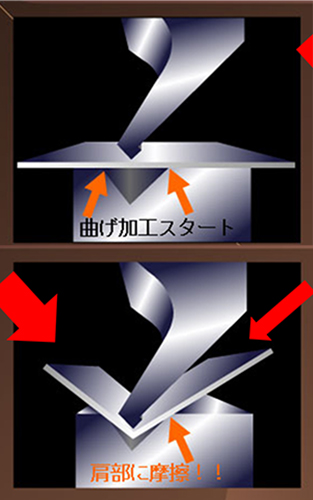

曲げ加工は、V曲げ加工時にパンチ刃先と2つのダイ肩部との3点でV曲げ形状が成形されます。「肩キズ」は、この曲げ過程においてワークがV溝に引き込まれる際、ダイ肩部との摩擦によって発生します。

また、厚板の曲げ加工では所要圧力が高くなるため、パンチ刃先・ダイ肩部に大きな負荷がかかり、ダイ肩部の摩耗を早めてしまいます。

特に、高張力鋼板やステンレス材などは、軟鋼板よりも引っ張り強さが大きいため、ダイ肩部の摩耗がさらに早まります。

肩キズ発生の仕組み

【要因2】

寸法のバラツキが発生する要因

寸法の「バラツキ」は、曲げ加工中に、ワークの前後の滑り込み量に差が生じることが原因で、左右の寸法差が発生してしまいます。

寸法バラツキ発生の仕組み

また、要因1のような、ダイ肩部の摩耗が激しいダイを使用すると、材料との摩擦がより大きくなり、寸法のバラツキに影響を及ぼす原因となります。

摩耗したダイの様子