パンチング加工の

生産性・加工品質に

満足していますか?

パンチング加工の現状

昨今、穴あけなどの“打ち抜き加工”で活躍する「パンチング加工機」は、加工が速い、加工コストが安い、さらに機械の寿命が長いことから、多くのお客さまに愛用されています。

このような優れた特長をもつ一方で、加工時に「カス上がり」「裏キズ」など、金型を使う加工ならではの課題に頭を悩ませることがあります。作業者の中には、加工品質を維持するために、加工速度を落として対応せざるを得ないことも多いのではないでしょうか?

これより、パンチング加工の主な課題についてご紹介します。

パンチング加工の課題

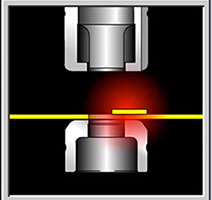

課題① カス上がり

パンチング加工を行う中で一番の課題が、抜きカスがダイの下に落ちず、材料の上面に上がってくる「カス上がり」ではないでしょうか?

「カス上がり」を防ぐために、ストロークを長くして加工時間を伸ばしたり、「カス上がり」を恐れて軸速度を落として対応することが多いのが現状です。

【カス上がりの主な要因】

・金型、ダイのハイト不適 ・クリアランス不適 ・摩耗 ・潤滑油不適…など

課題② 裏キズ、下向き成形の潰れ

現在、フリーベアテーブルの「パンチング加工機」をお使いの方は、加工中の材料に「裏キズ」がつきやすく、外観の品質に悩まれているのではないでしょうか?

また、下向きの成形が潰れてしまうのを避けるために、別工程で成形加工を行うと、余分なリードタイムがかかってしまいます。

課題③ 後工程の発生

タップ加工は、専用のタップ加工機でパンチング加工後に行っていないでしょうか?

後工程でタップ加工を行うと、リードタイムが伸びてしまい、さらにタップのたて忘れなどのミスが発生しやすくなります。