溶接しないボックス製品をつくりたい

製品事例:バッテリーボックス

ボックス形状のモノづくり

板金加工によるボックス形状のモノづくりには、溶接が多く使われています。

特に使用される薄板の溶接は溶け落ちなどの問題が発生しやすく、熟練した高い技能が要求されます。

また、溶接後には溶接個所の仕上げ作業や熱ひずみの修正作業が発生し、多くの工数を必要とします。

さらに、溶接作業は技能により仕上がりや工数の差が出やすいため、高い技能者の確保が必要となり、これらのような必要工数の多さから溶接個所の削減が求められています。

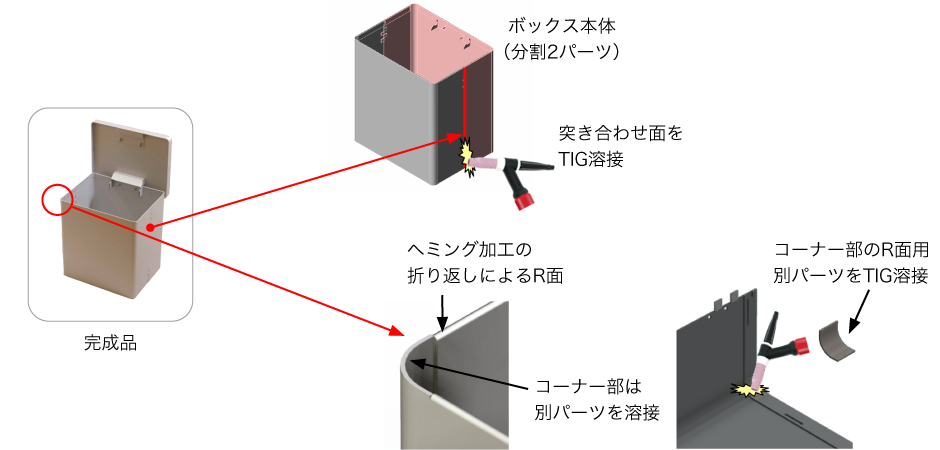

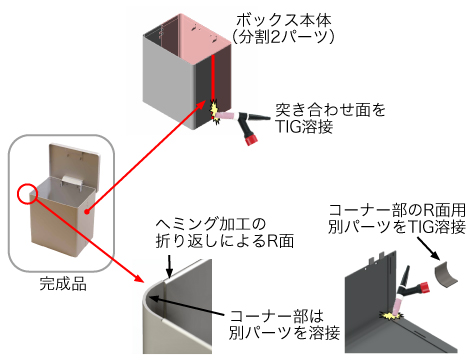

バッテリーボックス

ボックスの製作は手間がかかる

板金加工によるボックスの製作は、分割されたパーツをTIG溶接で接合するのが一般的ですが、板厚が薄いため、溶け落ちなどの欠陥が発生しやすく、難しい加工となります。

また、ボックス上面の角部は使う人の手が触れるため、怪我防止の目的でR面にすることが求められます。R面にするためにヘミング加工と呼ばれる折り返し加工が行われますが、ヘミング加工後にボックスの角部の曲げ加工をすることができません。

このため、角部に別パーツを溶接で接合する作業と、その溶接部をR面に仕上げる作業に多くの工数がかかっています。

さらに、ボックス本体への小物パーツの取り付けはスポット溶接で行われており、この作業にも多くの工数がかかってしまいます。

溶接工程、後処理が大変!

加工の課題

溶接を使用したモノづくりでは次の課題が発生します。

- 溶接スキルを持った熟練作業者が必要

- 溶接個所の仕上げ作業と溶接ひずみの修正が必要

- スポット溶接の工数がかかる