第4回

シャーリング加工

4. シャーリング加工

シャーリング加工とは、定尺材から必要なサイズのスケッチ材(切り板)をせん断加工にて切断する工程です。

近年ではNCTやレーザなどのブランク加工工程では、定尺材から直接製品を加工することが多く、シャーの出番は減ってきています。

4-1. 加工の原理

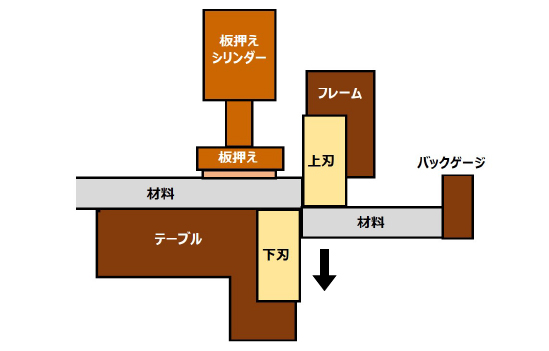

シャーリングの加工原理は、ハサミで紙を切るのと同じです。切断寸法に位置決めしたバックゲージに材料を突き当て、上刃が下降して切断するしくみです。

ハサミと同じだ!!

シャーリング加工

シャーリングマシンの各部名称

4-2. クリアランスは適正か?

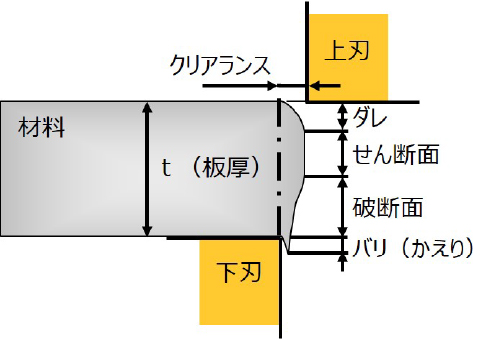

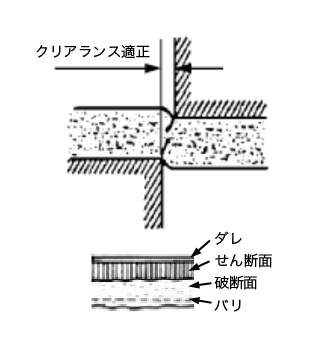

シャーリング加工では、ダレやバリ(かえり)の少ない切断面のほかに、キズや変形が少なく、真っ直ぐで平行に切ることが要求されます。そのためには、切断品質に大きな影響を与えるクリアランスについて理解し、適切なクリアランスで切断しなければなりません。

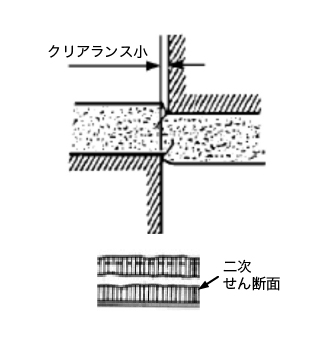

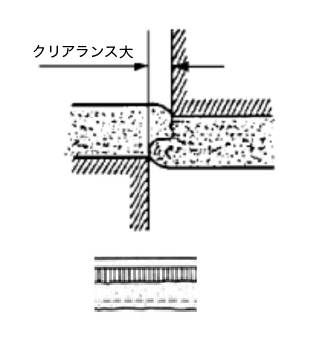

クリアランスとは、上刃と下刃のすきまをいいます。クリアランスが小さ過ぎると刃に負担がかかり、大き過ぎるとダレやバリが大きくなります。

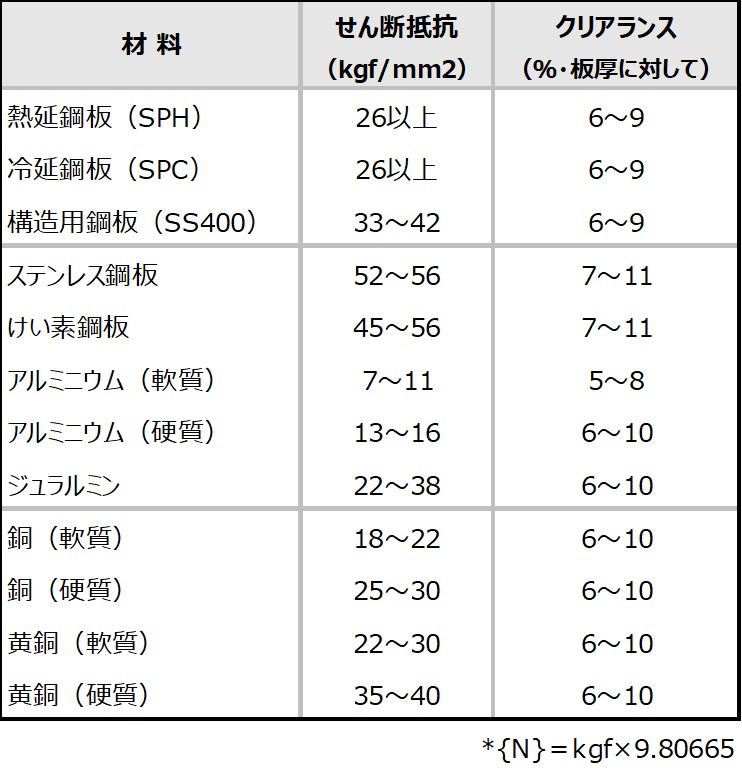

クリアランスの適正値は、板厚とせん断抵抗に比例します。また適正かどうかは切断面を見て判断します。

各種素材のせん断抵抗と一般的なクリアランス

クリアランスと断面形状

クリアランスが小さいとせん断面が多くなります。

クリアランスが極端に小さいと二次せん断面が発生します。

適正クリアランスのとき、せん断面の割合は板厚の1/3~1/2です。

クリアランスが大きいと破断面が多くなり、だれやバリも大きくなります。

クリアランスと切断面

4-3. シャー角と素材変形の関係も頭に入れて

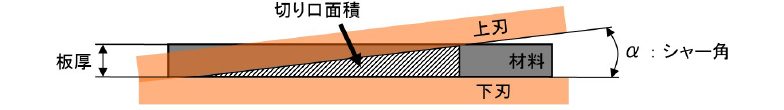

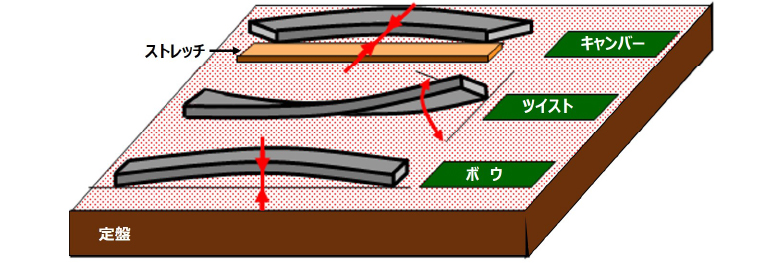

シャー角とは、上刃と下刃の開き角度のことでレーキ角ともいいます。シャー角を大きく設定して切断すると、力が少なくてすみ、ショックも軽減できます。しかし、シャー角をむやみに大きくすると、下図に示すボウ(たわみ)、ツイスト(ねじれ)、キャンバー(反り)といった変形が生じやすくなります。

シャー角

ボウ、ツイスト、キャンバー

4-4. 加工のポイントと留意点

- 歩留りを考えて板取りをする

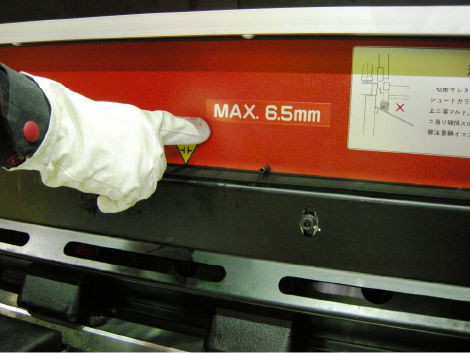

一枚の定尺材から数種の加工材を取る場合は、できるだけ残材(端材)が少なくなるように板取りします。材料にヘアラインがある場合は、その方向を考慮して切断します。 - 最大板厚を守ろう

最大切断板厚を越えた板厚の材料を切断すると機械の故障につながります。機械の仕様を確認し、能力内の切断を厳守してください。

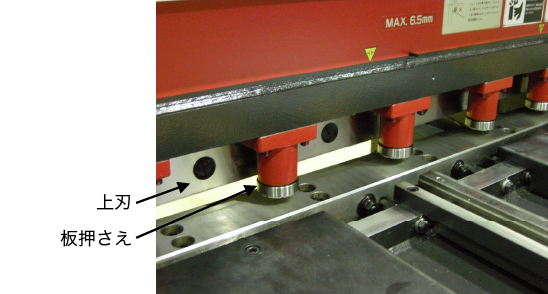

- 板押さえと刃には、手を近づけない

薄板用のシャーでは、切断部分に手が入らないようになっています。ただ、厚板用になるとフィンガープロテクターなどの位置がその分高くなります。すき間に手を入れないように、自分の手の位置には十分気をつけてください。

シャー前面

シャー前面※

※撮影のためフィンガープロテクターを外してあります -

切断材の落下に注意

切断された材料はシューター上を滑って、機械のマシン後方に落下します。従って、加工中は落下点に近づかないようにしてください。切断材ストッパーや進入防止柵を設置するなどの危険防止措置が必要です。 -

電源を入れたままの背後作業は危険

機械の背後で作業するときは、必ず電源を切り、「後部作業中」などの表示板を掲げておきます。 - 材料を2枚重ねて切らない

板厚が薄いからといって、材料を重ねて切断しないでください。機械の故障につながります。