第5回

パンチング加工 (Part 1)

5. パンチング加工

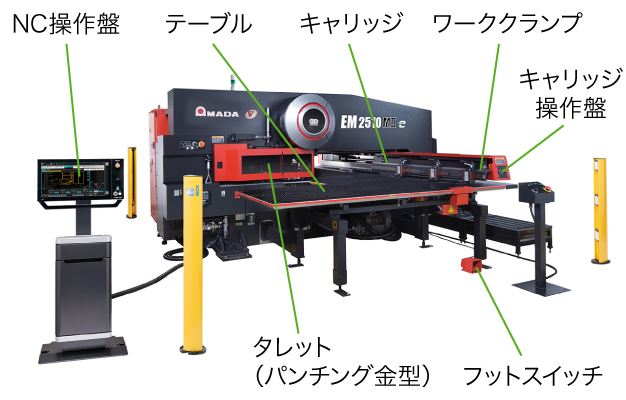

パンチング加工は、NCT(NCタレットパンチプレス)などによって行う加工工程です。この章では、NCTについて説明していきます。

NCTとレーザ加工機を組み合わせたパンチ・レーザ複合機のパンチング機能も同様です。

5-1. 加工の原理

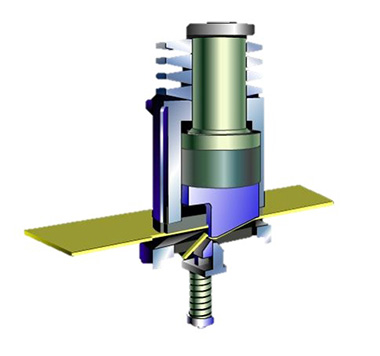

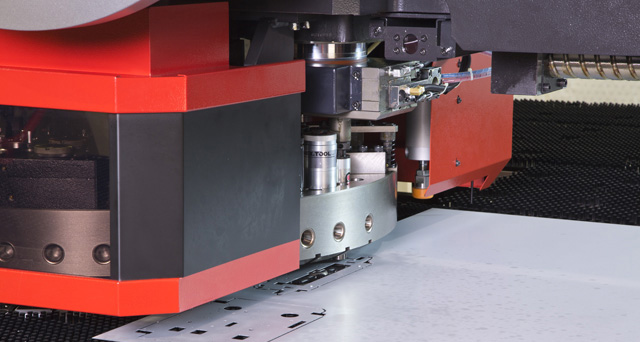

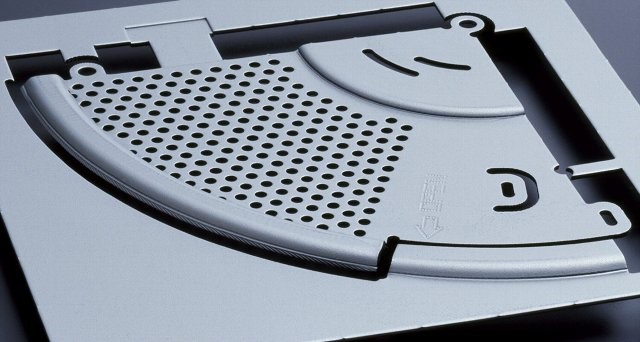

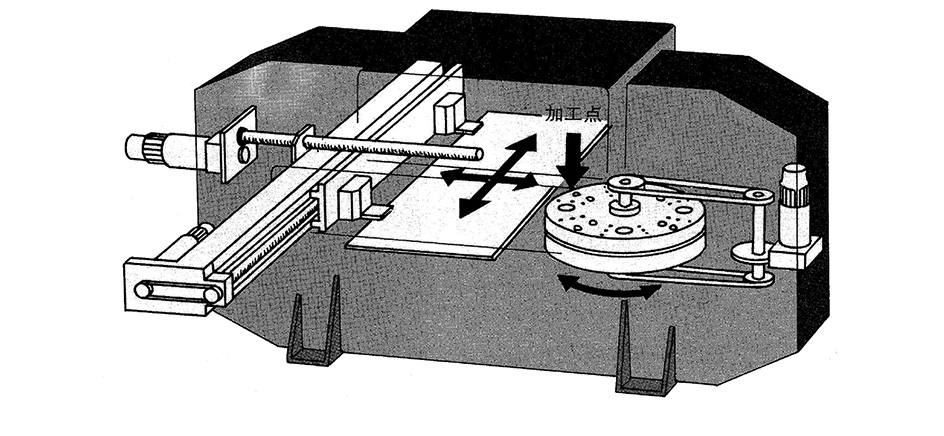

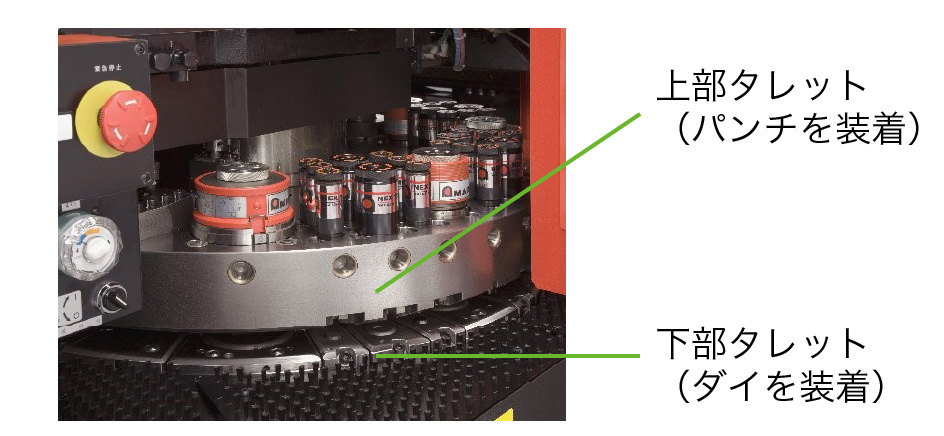

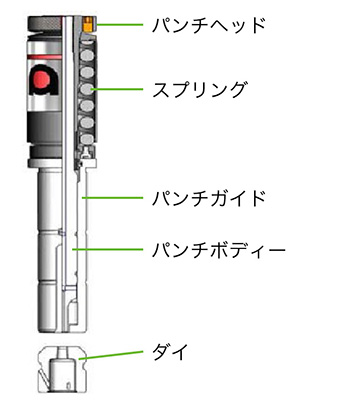

パンチング加工とは、パンチとダイの間に板材を置き、パンチを上からたたいて任意の形状に穴あけや成形加工をすることです。 NCTは、タレットに数十本の金型を装着し、タレットを回転させることにより必要な金型を呼び出し、材料を位置決めしながら加工を行います。

事務用のパンチと

同じ原理だ!

NCTの構造

タレットに装着された金型

NCタレットパンチプレスの各部名称

5-2. NCT用金型の構造と種類

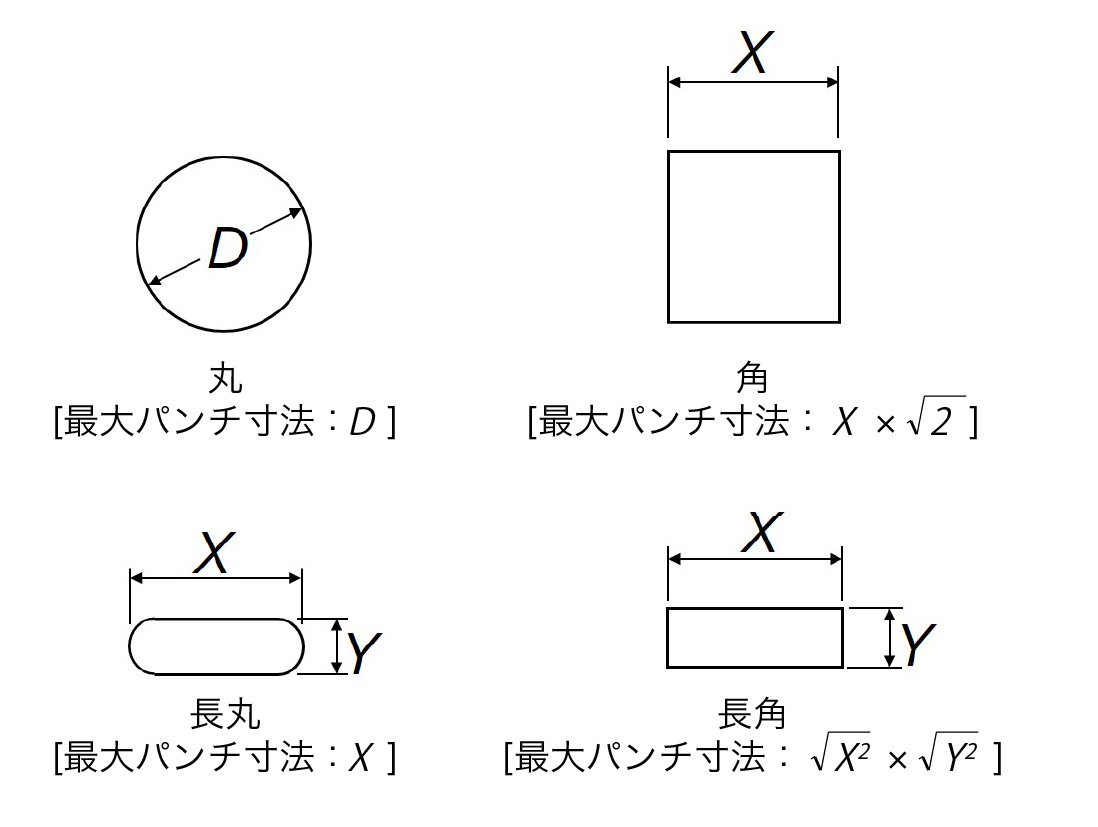

NCTに用いる金型は、金型の外径によって1/2インチ、1-1/4インチ、2インチ、3-1/2インチ、4-1/2インチの5タイプに分かれています。それぞれのタイプごとに多くの形状があり、材質、板厚に応じたクリアランスが設定されています。

金型の構造

標準金型形状の一部

| タイプ | サイズ(インチ) | 呼称 | パンチ寸法(mm) |

|---|---|---|---|

| A | 1/2″ | ハーフ | φ1.6~12.7 |

| B | 1-1/4″ | インチクォータ | φ12.8~31.7 |

| C | 2″ | ニインチ | φ31.8~50.8 |

| D | 3-1/2″ | サンハン | φ50.9~88.9 |

| E | 4-1/2″ | ヨンハン | φ89.0~114.3 |

φ:「ファイ」または「マル」と読み、直径を表します。

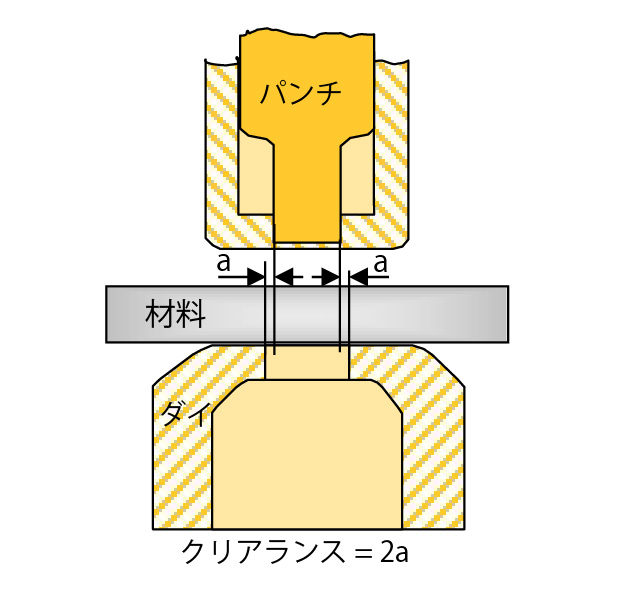

5-3. 金型クリアランス

パンチング金型のクリアランスは、ダイの穴径とパンチ径の隙間長さをいい、両側の隙間を合計した長さで表します。

例えば、φ10のパンチにφ10.3のダイを使用する場合は、

ダイの穴径 — パンチ径 = クリアランス

10.3 — 10 = 0.3

クリアランスは0.3ということになります。

材質 プレス機構 |

軟鋼 | アルミニウム | ステンレス鋼 |

|---|---|---|---|

| メカプレス(油圧プレス) | 12~18% | 10~16% | 14~22% |

| サーボプレス | 20~25% | 15~20% | 25~30% |

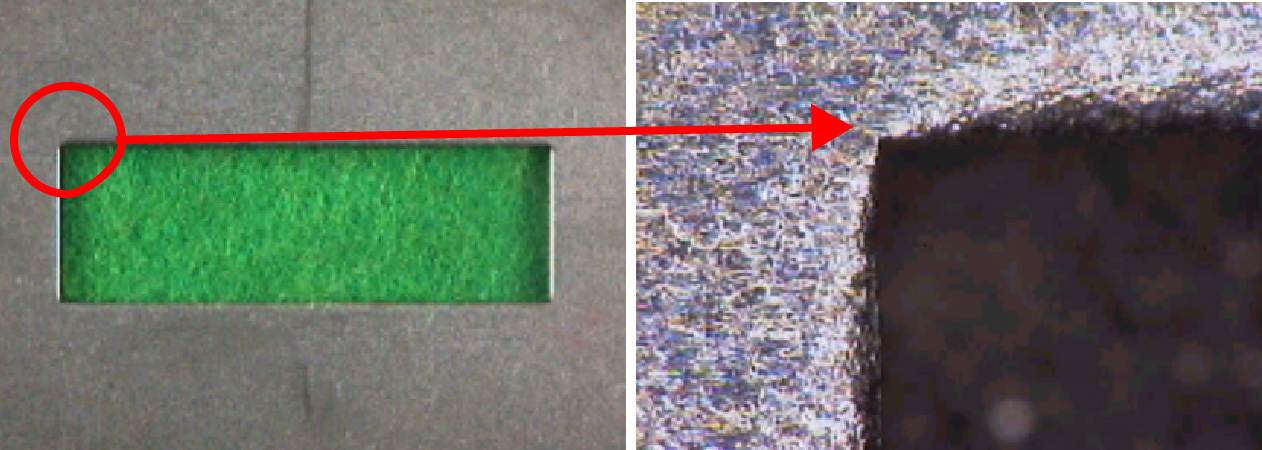

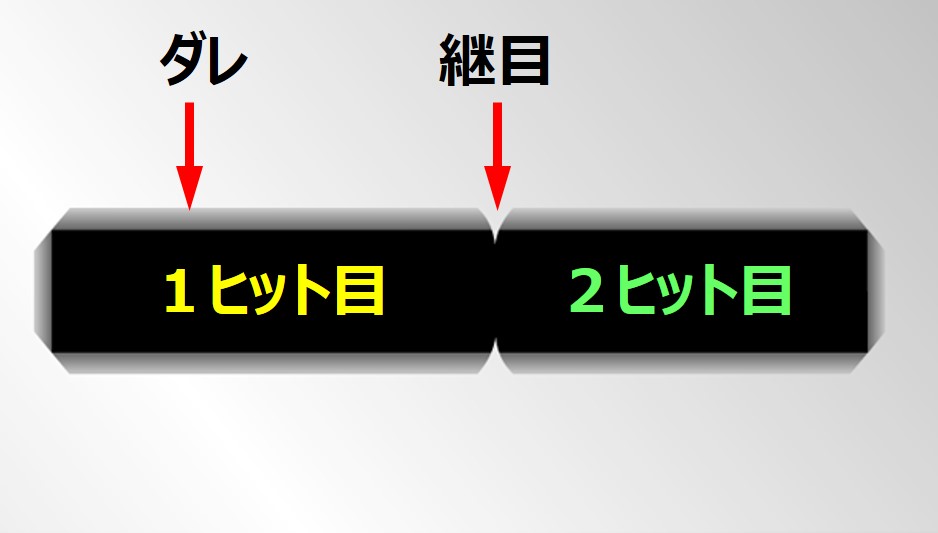

5-4. 追い抜き加工時の継ぎ目

単発(1回の打ち抜き)で加工できない大きな穴や外形切断等は角パンチにて「追い抜き加工」を行います。この時、穴と穴がラップする部分に発生する跡のことを「継ぎ目」といいます。外観や曲げ加工時のバックゲージ突き当てに影響するときは2次工程が発生します。

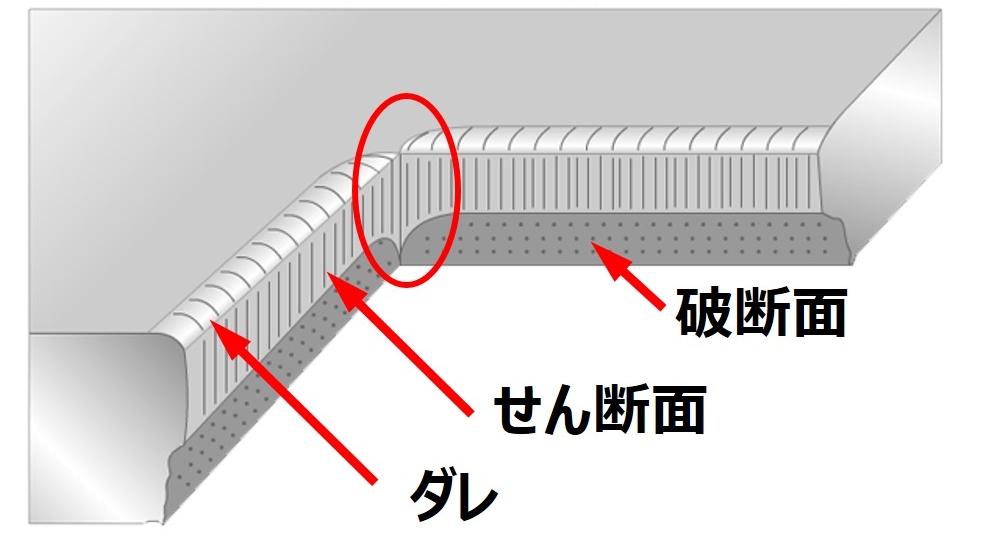

「継ぎ目」が発生するメカニズム

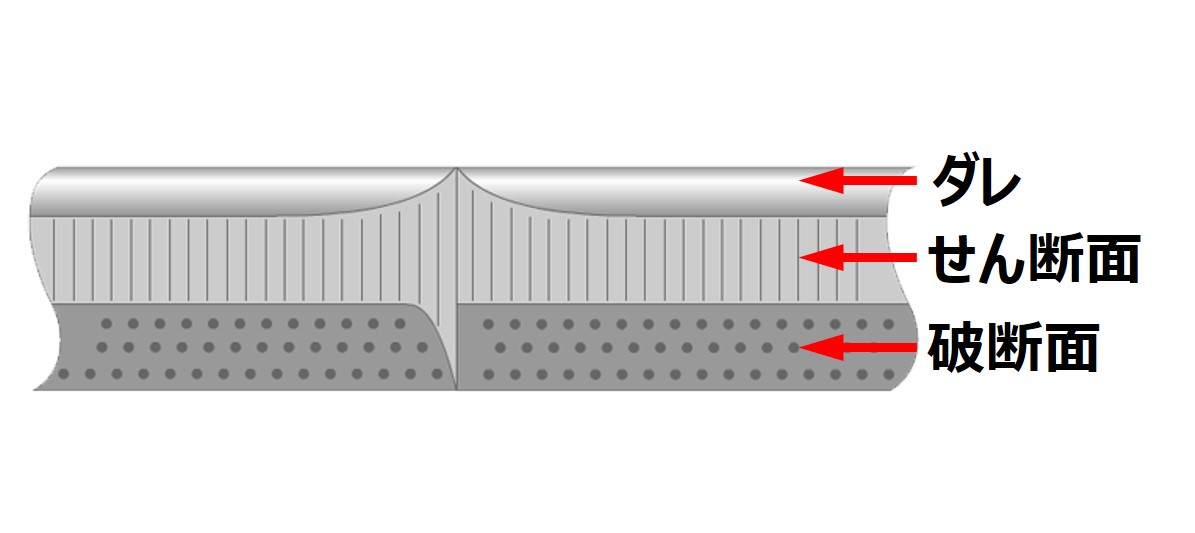

1. 角部のあるパンチで加工されたワークのコーナー部は、引っ張り応力や曲げ応力が0となるためダレや破断部が見られません。

単発加工

コーナー部拡大

コーナー部はダレがなく、せん断面が長い

2. 続いて追い抜き加工を行なうと、2ヒット目のダレが直線部に移り、1ヒット目のコーナー部のダレなし状態はそのまま残り、

これが「継ぎ目」となります。

継ぎ目なし加工を行う場合には、以下のスロッティング金型を使用することで改善します。