第6回

パンチング加工 (Part 2)

5-5. 成形加工

パンチング加工は、穴あけなどのせん断加工だけでなく、下図のような成形加工を行うことができます。成形形状に応じたパンチ・ダイの組み合わせにより、様々な成形加工が可能な点は、レーザ加工ではできないパンチング加工の大きな特長です。

代表的な成形形状

バーリング

ハーフシャー

エンボス

ノックアウト

ルーバー

ガイドレール

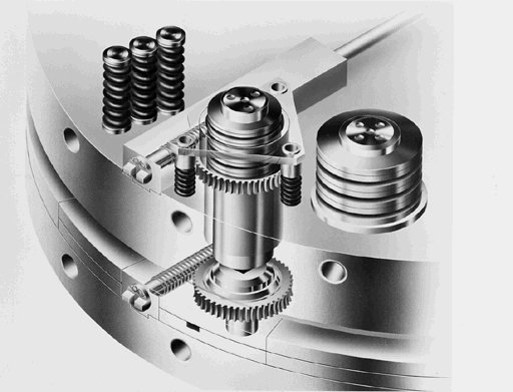

5-6. オートインデックス装置(金型角度自動制御装置)

プログラムにより金型を指定の角度に回転させることができるオートインデックス装置を使用することによって、少ない数の金型で複雑な展開形状の加工にも対応できます。

オートインデックス装置の仕組み

5-7. 搬入・搬出装置

従来、作業者が行っていた材料の出し入れを機械で行うことにより、作業者の工数削減と重労働からの解放に加え、さらに安全性を確保と、長時間の連続運転が可能になります。

NCTと自動搬入・搬出装置

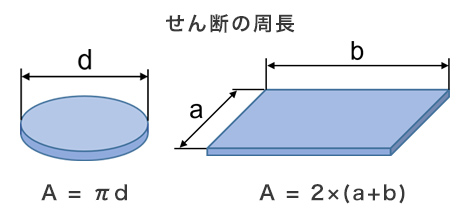

5-8. せん断力の計算方法

せん断力(P)は以下の式で求めることができます。

P = A × t × τ ÷ 1000 (kN)

P : せん断力 (kN)

A : せん断力の周長 (mm)

t : 板厚 (mm)

τ : せん断応力 (N/mm2)

※一般的に「 せん断応力(τ)≒0.8×引張応力 」です。

※「 せん断力=必要な加圧力 」です。

【打ち抜き力を計算してみましょう!】※答えは最下部にあります

- SS400 t1.2をΦ30で打ち抜くために必要な加圧力は何kNか?

(SS400の引張応力は450N/mm2とする) - SS400 t2.3をΦ50で打ち抜くために必要な加圧力は何kNか?

- SS400 t3.2をΦ100で打ち抜くために必要な加圧力は何kNか?

- SUS304 t2.0をΦ60で打ち抜くために必要な加圧力は何kNか?

(SUS304の引張応力は600N/mm2とする)

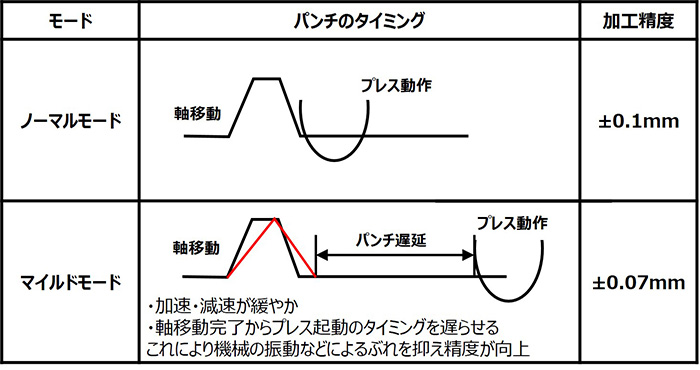

5-9. タレットパンチプレスの加工精度

加工精度はプレスモード(EMシリーズに標準)により異なります。

(参考値)

【打ち抜き力計算問題の答え】

- 30×3.14×1.2×450×0.8=40694(N) ≒ 41(kN)

- 50×4×2.3×450×0.8=165600(N) ≒ 166(kN)

- 100×3.14×3.2×450×0.8=361728(N) ≒ 362(kN)

- 60×3.14×2.0×600×0.8=180864(N) ≒ 181(kN)

※下線部はせん断の周長(mm)、太字がせん断応力(N/mm2)の計算です