第7回

パンチング加工 (Part 3)

5-10. 作業のポイントと留意点

1. 金型には、細やかな気配りを

パンチング加工を繰り返し行うと、摩擦により刃先が摩耗し、バリ高さが大きくなります。また、アルミ板や表面処理鋼板のパンチング加工を繰り返し行う場合、発熱により材料面が溶けてパンチ刃先の側面に溶着し、ストリップミス※を起こしやすくなります。また、パンチ先端のエッジの部分が丸くなっていたり、白く見える場合は再研磨してください。

金型交換時には、ゴミの付着、キズの有無の点検、注油および上下タレットの清掃を忘れずに行ってください。

※ストリップミス:打ち抜いたとき、パンチが材料に食い付いたまま材料から引き抜けなくなること。

2. 金型交換は慎重に

大口径の金型は重量がかさみます。

3-1/2インチ(約13kg)

4-1/2インチ(約18kg)

重量のある金型を交換するときは、装備されている「金型バランサー」を必ず用いるようにしてください。バランサーが金型を保持することにより、作業者の負担を減らし、落下による事故を防ぎます。

3. テーブル移動範囲に注意

テーブルの移動範囲にうっかり入り込むと、機械と接触してケガをする恐れがあります。安全柵や光線式安全装置を設置するなどの安全対策が必要不可欠です。

4. 死角に注意

機械を稼働する前に、死角となる機械の背面に人が入り込んでいないか、邪魔なものが置かれていないかを確認することも、安全上大変重要です。

5. 点検は機械を止めてから

機械の点検は、原則としてエア源や電源を止めてから行います。エア源や電源を入れたまま行う場合は、段取りスイッチやストップボタンを有効にして安全に作業してください。

6. 金型の装着にも注意

長角などの金型をタレットにセットするときは、パンチとダイの装着角度に注意してください。装着角度を間違えると金型や機械を破損することがあります。

5-11. パンチング加工の注意点

1. ニブリング最小ピッチ

ニブリング加工(丸パンチの追い抜き加工)で、送りピッチが小さ過ぎると金型が破損する原因となります。ニブリングピッチは、板厚以上(ステンレスのときは板厚の2倍以上)とします。最近では、1.6mm以下の軟鋼板を0.5mmピッチでニブリング加工できる専用のコンタリング金型があります。

板厚ピッチ以上のニブリング加工

ヤスリ掛けが必要

0.5mmピッチのニブリング加工

ヤスリ掛けが不要

2. 打抜最小穴径

材質ごとの打抜最小穴径は下表の通りです。

| 材質 | 打抜最小穴径(mm) |

|---|---|

| 軟 鋼 | 板厚×1.0 |

| アルミニウム | 板厚×1.0 |

| ステンレス鋼 | 板厚×2.0 |

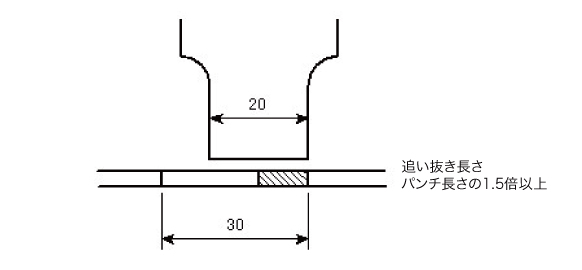

3. 片荷重(偏芯荷重)

角パンチや長角パンチの追い抜き加工では、金型にかかる片荷重をおさえるために、送りピッチは金型長さの1/2以上必要です。すなわち、追い抜きの長さは金型長さの1.5倍以上になります。

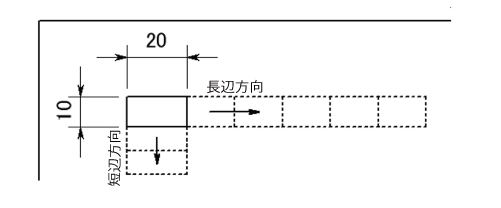

長辺方向の追い抜き

また、長角パンチで、短辺方向に追い抜き加工を行わないでください。このような加工を行うと、パンチが短辺方向に逃げ、金型を破損する恐れがあります。

短辺方向の追い抜き