第8回

レーザ加工 (Part 1)

6.レーザ加工 Part1

レーザ加工機は、レーザ光の熱エネルギーで板材を溶融し、切断していく機械です。板材を速いスピードで自由な形状に切断することができます。

レーザ加工機

レーザ加工機のヘッド

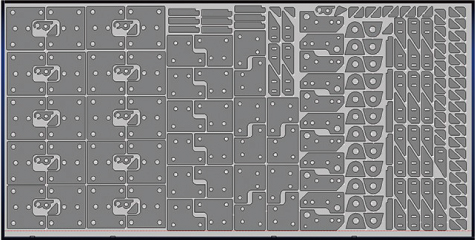

レーザ加工機によるシート加工

レーザ加工された鉄板

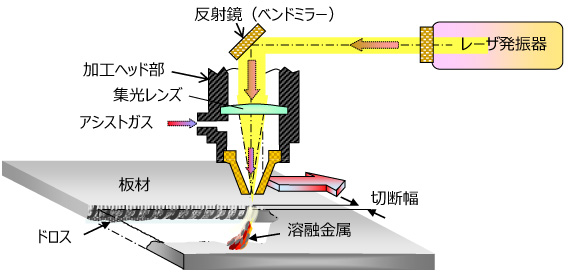

6-1. 加工の原理

レーザ発振器から導かれてきたレーザ光を集光レンズで絞って、板材に照射し、局部的に溶融・気化させます。同時にノズルからアシストガスを噴き付け、溶融物を噴き飛ばすことで切断を行います。レーザ光の集光径とほぼ同じ微小な切断幅(0.2~0.4mm程度)で切断できるため、熱変形が少なく、高い切断精度が得られます。

レーザ発振器にはCO2(炭酸ガス)レーザ発振器とファイバーレーザ発振器があります。ファイバーレーザ発振器は、発振効率が高く、CO2レーザに対して約3倍と高効率なことが特長です。

6-2. アシストガスの種類

アシストガスは、主にレーザ照射にて発生した溶融物を除去する役割があります。また同時にレンズの冷却とスパッターの付着を防止する役割があります。主なアシストガスの特長と、材料に適したアシストガスを表にまとめます。

※CO2レーザとファイバーレーザで適したアシストガスが異なりますので注意してください。

酸素 : 鉄の薄板から厚板まで使用されるアシストガスです。

酸化熱を利用して厚板の切断をします。

酸化皮膜が発生するため、溶接・塗装する場合は酸化皮膜の除去が必要になります。

窒素 : 主にステンレスの切断に用いられます。

無酸化切断とも呼ばれ、二次加工における溶接・塗装ともに問題なく作業できます。

ただし鉄系は切断面が錆びやすくなります。

イージーガス (イージーカット装置にて生成します):

空気から酸素等を除去して窒素濃度97%~99%にしたガスです。

板厚 (mm)主に鉄の薄板とアルミの切断に用いられます。

酸化の度合いはかなり薄くなり、二次加工における溶接・塗装ともに問題なく作業できます。

エア(圧縮エア) :

主にアルミの切断に用いられます。

酸化の度合いは多少薄くなります。溶接する場合には酸化皮膜の除去が必要になります。塗装に関しては剥離するほどの酸化ではないので問題なく作業できます。

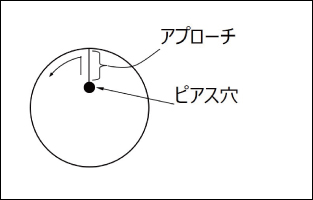

6-3. ピアスとアプローチ

レーザ加工では、切断開始位置で貫通穴をあけ(ピアシング、ピアスという)、アプローチ区間を切断した後、製品形状を切断します。アプローチを設けることによりピアス時に飛散するスパッター(溶融金属の粒)の製品への付着が低減されます。

ピアスとアプローチ

6-4. 加工の範囲

鋼板の場合1mm以下の薄板から、パンチングマシンで加工できない20mm以上の厚板まで切断できます(4kW CO2レーザ発振器の場合)。材質も、鋼板、アルミニウム合金板、チタンなどの金属をはじめ、木材、アクリルなど様々なものが切断できます。

加工範囲の広いレーザ加工機ですが、成形加工はできません。

| 材質 | 最大加工板厚(mm) | アシストガス | ||

|---|---|---|---|---|

| 2kW | 4kW | 6kW | ||

| 鉄 | 16 | 22 | 28 | 酸素 |

| ステンレス | 8 | 12 | 20 | 窒素 |

| アルミ | 6 | 10 | 16 | 窒素 |

※CO2レーザ発振器 AF※※※※ i-Cでの参考条件

※機種によって加工能力は異なります。個々の加工能力は別途確認してください。

アシストガス 材料 |

酸素 | 窒素 | イージーガス | エア | |

|---|---|---|---|---|---|

| 鉄 | 薄板(~3.2t) | ||||

| 厚板(4.5t~) | |||||

| ステンレス | |||||

| アルミ | |||||

:最適

:適

:可能

:不適

| 材質 | 最大加工板厚(mm) | アシストガス | |||

|---|---|---|---|---|---|

| 3kW | 6kW | 9kW | 12kW | ||

| 鉄 | 22 | 25 | 25 | 25 | 酸素 |

| ステンレス | 15 | 25 | 25 | 25 | 窒素 |

| アルミ | 12 | 25 | 25 | 25 | 窒素 |

| 銅 | 6 | 12 | 12 | 12 | 酸素 |

※ファイバーレーザ発振器 ENSIS※※※※での参考条件

※機種によって加工能力は異なります。個々の加工能力は別途確認してください。

アシストガス 材料 |

酸素 | 窒素 | イージーガス | エア | |

|---|---|---|---|---|---|

| 鉄 | 薄板(~3.2t) | ||||

| 厚板(4.5t~) | |||||

| ステンレス | |||||

| アルミ | |||||

:最適

:適

:可能

:不適

※ 発振器出力による差異あり