曲げ加工時の肩キズをなくしたい

曲げの種類

ベンディングマシンによるV曲げ加工は、パンチとダイが被加工材に接触し、さらに圧力を加えることでパンチ刃先と2つのダイ肩部の3点でV曲げ形状が成形されます。

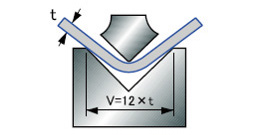

底押しせずに空気と接触した状態で自由曲げを行うことを「パーシャルベンディング」といい、少ない圧力で曲げ角度の範囲を自由にとることができます。

また、V曲げ成形後も被加工材を加圧し、パンチ刃先側面とダイV溝側面の面圧によってスプリングバックを減らし、精度を高める曲げ方法に「ボトミング」と「コイニング」があります。

パーシャルベンディング

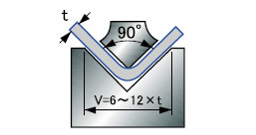

「ボトミング」のボトム(bottom)は動詞形で「底に届く]という意味があり、「底押し」や「底突き」など呼ばれる曲げ方法です。比較的小さい加圧力で良好な曲げ精度が得られ、機械板金では最も多く使われています。

ボトミング

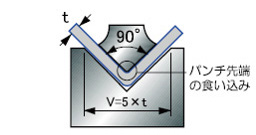

「コイニング」の語源はコイン(coin)で、「硬貨をつくる」とか、「金属を硬貨にする」からきています。極めて正確な曲げ精度と、極端に小さい内Rを得られる目的で行われる加工方法ですが、「コイニング」では「ボトミング」の所要トン数の約5~8倍の加圧力が必要となります。

コイニング

肩キズ発生の要因

上記V曲げ加工時にパンチ刃先と2つのダイ肩部の3点でV曲げ形状が成形される過程において、被加工材がV溝に引き込まれる際、ダイ肩部との摩擦によって発生するキズが「肩キズ」です。

特に、ステンレスやアルミなど塗装をしない製品の場合は外観品質も重要なため、十分な注意が必要です。

めっき鋼板では、めっき層の削れや剥がれが防錆性能に影響を及ぼすこともあり、より配慮が必要になります。

肩キズ発生の仕組み

肩キズの例

応急対策では効果が限定的

肩キズ防止には以下のような対策も考えられますが、あくまでも応急対策のため作業効率が悪く、安定した効果を得ることが難しいといえます。

| 応急対策1: | ダイ肩部にテープを貼る | → 2~3回の曲げ加工で切れてしまうため、都度張り替えが必要になります。 |

| 応急対策2: | ダイにビニールシートを敷く | → 1回の曲げ加工で切れてしまいます。 |

| 応急対策3: | ダイに油を塗る | → 油を拭き取る必要があり、キズはなくならず軽減に留まります。 |

| 応急対策4: | ダイの肩Rを大きくとる | → キズはなくならず軽減に留まります。 |

| 応急対策5: | 保護シート付きの材料にする | → 材料費がアップし、保護シートが破れキズがつくことがあります。 |