プログラム工程で加工シミュレーションを行う

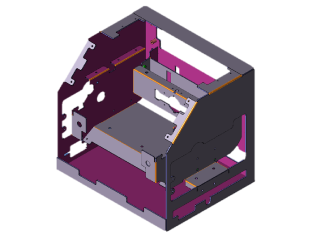

プログラム工程において、溶接・組立、曲げ、ブランクの各工程を考慮して展開図やプログラムを作成をすることで、手戻りや二度づくりを大幅に削減することができます。

プログラム工程のポイント

■ 後工程から検討する

展開図を作成する前に、組立工程→溶接工程→曲げ工程→ブランク工程という具合に後工程からさかのぼって検討することで手戻りを防止することができます。

例えば、スタッドボルトの溶接を、曲げの前か後に行うかなど、先の工程を事前に検討することで、手戻りのない最適な工程設計ができ、さらにリードタイムの短縮にもつながります。

溶接

曲げ

ブランク

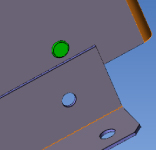

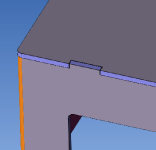

■ 現場作業を考慮しひと工夫する

現場の作業負担を減らすことができないかという観点で検討し、板金加工特有のノウハウを組み込むことで作業効率を上げ生産性を向上することができます。

例えば、溶接前の位置決めに時間がかかっている部品に、位置決め用のダボを出したり、スリットを入れるだけで、組立時間の短縮と精度の安定につながります。

位置決め

膨らみ防止

逃げ穴

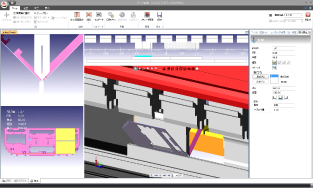

プログラム工程で加工シミュレーションができる 「VPSS」

アマダでは、コンピューター上で加工シミュレーションを行うことによって、モノを作らずに加工の可否判断や加工方法の検討および加工の課題出しを行う仕組み、「VPSS (バーチャル・プロトタイプ・シミュレーション・システム)」により、これらの課題をすべて解決することができます。

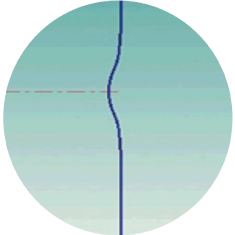

■ シミュレーションによる検証

加工シミュレーションを行うことで、製造現場での手戻りや試し加工による二度づくりを防止することができます。

■ プログラム作成の外段取り化

「VPSS」のプログラムは、加工シミュレーションを行った結果で加工データが作られます。NCプログラムだけでなく、使用金型や取付位置などの段取り情報、加工順序、所要時間なども同時に作成されるため、製造現場では表示された情報にしたがって段取りをすることで、間違いのないモノづくりができます。

■ データの一元化

溶接時の合わせを変更すると展開長が変わります。また、同様に曲げ加工時に使用する金型のV幅が変わると伸びが変わるので展開長が変わります。このように各工程は密接な関係にあります。

各工程のデータをバラバラに管理していると、データの行き違いや伝達ミスが生じて加工不良の原因になりかねません。

「VPSS」では一つの図形にブランク、曲げ、溶接すべての板金加工シミュレーションの結果を反映することで、製造現場での手戻りや試し加工による二度づくりを防止することができます。

■ 加工ノウハウの社有化

「VPSS」では、金型や治工具などの段取り情報、加工順や加工条件など様々なノウハウがデータとして保存され、リピート時にすぐに呼び出せる仕組みによって、担当者が代わった場合でも、従来と同じ条件で加工が行えます。

人に依存しがちなノウハウを社有化することで受注に対する対応力がアップします。

ダボ出し

ほぞ溝

板金エンジニアリングシステム 「VPSS 3i」

アマダの推進する「VPSS」を仕組みとして実現する最新のシステムが「VPSS 3i」というソフトウエアです。

社内の様々な2次元や3次元のCADデータを読み込み、簡単に立体化することができます。

このような最新の板金ソフトウエアにより、立体化した製品の完成形から製造工程をさかのぼりながら全工程の加工ノウハウをデジタル化することで、徹底したムダの削減、ミスの撲滅や作業の効率化はもとより、製品の高品質化、さらにスキルレス化の効果をもたらします。