ファイバーレーザ溶接による仕上げ時間の短縮

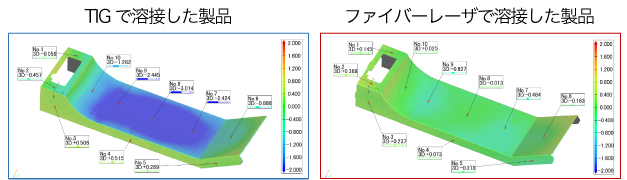

ファイバーレーザでひずみの少ない溶接ができる

ファイバーレーザ溶接は、ビーム径が細く局部的にレーザ光を照射するため、材料への入熱が低く抑えられ、焼けやひずみが非常に少なくなります。

そのため、ファイバーレーザで溶接した下記の製品では、溶接長が長く、ひずみ取りは一切行っていませんが、図面公差を満たすひずみ量に抑えることが可能です。

ひずみ量 最大3.01mm

ひずみ量 最大0.638mm

3次元形状測定機による3Dモデルとの比較

滑らかな溶接ビードの形成が可能

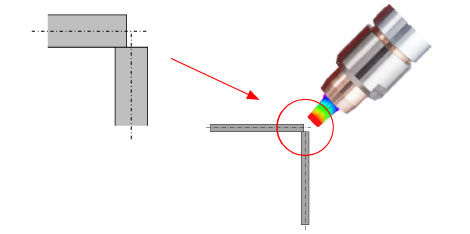

アマダ独自の「ENSISテクノロジー」を用いれば、レーザのビーム形状を自由に可変することができます。ビーム形状を「リングモード」(右図下図参照)にすることで、継手全体を幅広く溶かすことができ、これにより、曲げの外Rに近い滑らかなRビードを形成することが可能になります。

また、角部の溶接継手形状を「半引き※」にして共付けで溶接することによって、余盛のないRビードを形成することができ、後工程を大幅に軽減することが可能です。

※半引き:板厚1/2分を引いた角部継手形状

リングモードのビームプロファイル

(ENSIS-3000搭載機での参考図)

半引きの継手形状

余盛のない滑らかなRビード

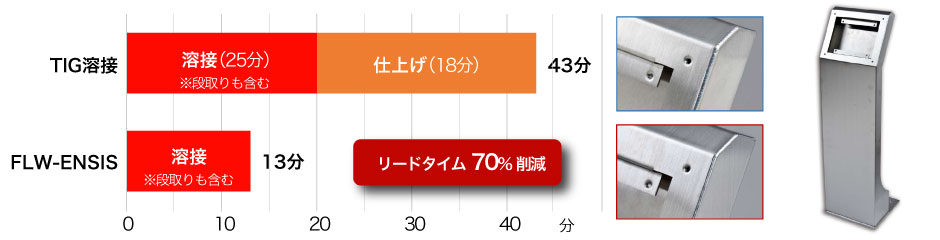

高品質な溶接ができるため、リードタイムを短縮できる

ファイバーレーザ溶接システム「FLW-ENSIS」は焼け・ひずみの少ない高品質な溶接が実現できるため、仕上げ作業などの後工程を削減でき、リードタイムを大幅に短縮することが可能です。

例に挙げたタブレットスタンドの製品では、この仕上げ作業時間の短縮により、全体の作業時間を70%も大幅に削減することができました。

タブレットスタンド