90°曲げの精度調整を軽減したい

高精度な曲げ加工の現状

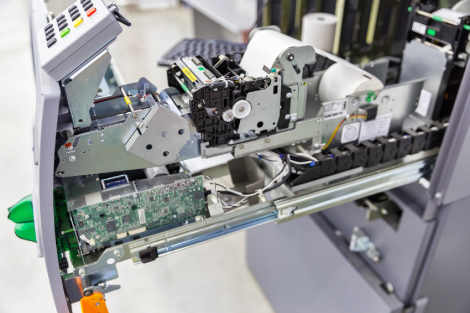

板金製品をつくるために行う曲げ加工には、高い曲げ精度を求められる製品があります。中でも、高精度な90°曲げが必要な用途には、要求精度が厳しいコンピュータ機器、通信機器、印刷機、ATMなどの薄板精密板金加工があります。

一般的なベンディングマシンで90°曲げを行う場合は、テーブルの上下位置(D軸)の制御により90°の角度を出していますが、スプリングバックの影響により誤差が発生しやすいのが現状です。

ATMのフレーム

コンピュータ機器

一般的な曲げの課題

1. 試し曲げの負担やムダが発生

製品の精度条件を出すためには、通常、目標角度を出すまで、試し曲げの調整作業が必要になります。さらに、試し曲げに必要なムダな材料やスクラップが発生してしまいます。

2. 熟練の技術が必要

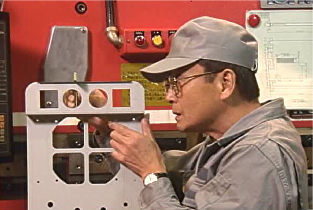

試し曲げは作業者の技量に頼るところが大きく、素材が曲がる様子や徐々に加圧をかけるマシンの微妙な変化などから経験的に判断し、確認と調整作業を繰り返し行います。

3. 検査工数が発生する

曲げ加工後、角度のバラツキを確認するために、点数検査の工数が発生し、全体の生産性にも影響してしまいます。

「コイニング曲げ」の課題

これらの課題を回避するために、高い加圧力で曲げる「コイニング曲げ」があります。

「コイニング曲げ」とは、ベンディングマシンにおいて高い曲げ精度が得られ、極めて正確な曲げ精度と小さい内側曲げ半径(内R)を得ることができ、バラツキが少ない加工が行えます。

しかし、「コイニング曲げ」は高精度な90°曲げを可能にする一方で、通常曲げの5~8倍の大きな加圧力を必要とするため、圧力をかけすぎると金型破損につながる恐れがあります。加圧力の調整が難しく、熟練作業者のスキルが必要という課題があります。

コイニング曲げの様子