機械フレームの板金化で製造を効率化したい

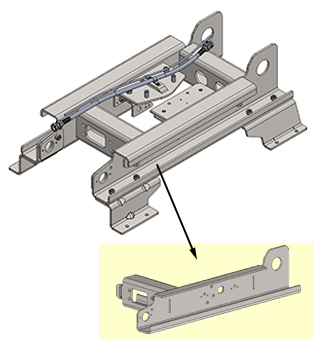

製品事例:農業機械フレーム

フレーム製造の現状

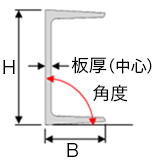

農業機械などのフレームは、主に形鋼(チャンネル材)を使用して製造されています。

形鋼による設計寸法は、形鋼の規格品寸法に依存するため、設計の自由度に制限があります。

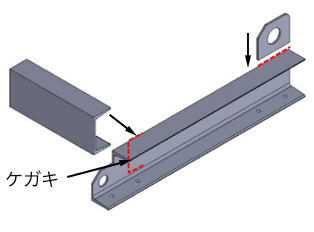

製造工程は、形鋼を切断、穴あけ加工後に溶接、組み立ての順に行い、溶接は、パーツの位置決め用のケガキを入れた後、そのケガキ線に合わせて固定治具で位置決めを行い、仮溶接後に本溶接を実施します。

フレーム部品

■形鋼を使用したフレーム加工の課題

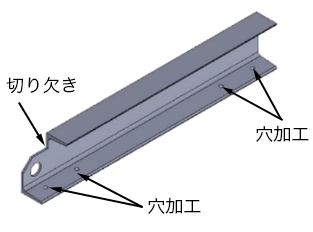

1. 形鋼を切断し、穴あけ、切り欠き加工を行います。

課題:

形鋼は重く、手作業で加工を行うには重作業が伴います。

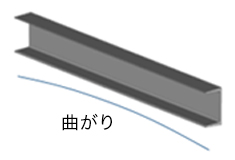

また、形鋼自体は許容差が大きく、反りや曲がりなど寸法精度にバラツキがあります。

形鋼の参考許容値 (JIS G 3192)

許容値:HとB:±2mm

直角度:±1.4°以下

曲がり:2.25mm以下

(溝形鋼:縦125mm、横65mm、

板厚6mm、長さ750mmの場合)

穴加工や切り欠き加工、溶接加工を行うことでさらにひずみが発生し、結果、組み立て時の位置決め誤差が拡大してしまいます。

このひずみの修正には大きな労力が必要になります。

2. フレームへのパーツ取り付け

ケガキを入れて位置合わせをしてから溶接します。

課題:

ケガキによる位置合わせは、パーツが固定できないため、溶接時にズレて誤差が発生しやすくなり、熟練の技能が必要になります。

位置合わせ

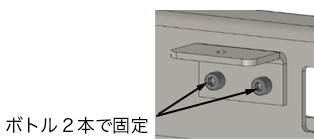

3. ブラケットなどの小物パーツの取り付け

回転防止のためボルト2本で固定します。

課題:

形鋼への穴加工と小物パーツの取り付けにおいても、精度の誤差が発生しやすく、さらにボルトの数に比例して締め付け工数がかかります。

小物パーツの取り付け

加工課題のまとめ

以上の加工工程から、形鋼を使用したフレーム製造では、次のような課題が発生します。

- 形鋼の規格寸法に合わせると、フレーム設計の自由度が低下する。

- 形鋼自体に精度のバラツキやひずみがあるため、精度の良い製品の製造に工数がかかる。

- 形鋼は重く、手作業で行う切り欠きや穴加工は、重作業で大変。

- パーツの取り付けの位置決めにケガキ作業が多く、苦労する。