板金加工で設計の自由度と精度を向上

形鋼→板金化により課題を解決します

形鋼加工を板金加工に変更することで、形鋼の精度バラツキやひずみの修正、規格以外の製品寸法を選択できないなどの問題を解決することができます。これにより、設計寸法の自由度と加工精度の向上を実現することができ、効率の良い組み立て作業が可能になります。

また、穴あけやタップ加工を機械化することができ、生産効率が向上します。

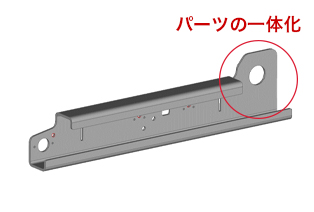

1. パーツの一体化

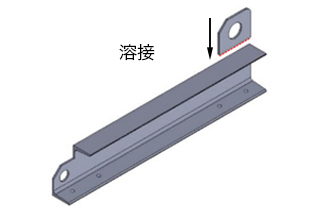

形鋼加工では別パーツで溶接していた個所を、板金加工のブランク加工と曲げ加工を行うことで一体化するとともに、熱影響を受けやすい溶接工程を省略し、容易に精度良く仕上げることが可能になります。

さらに、この板金化によってフレームを最適な形状にすることが可能になります。

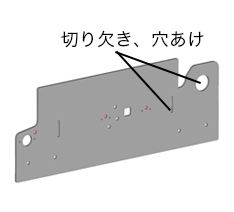

[加工手順]

- ブランクマシンで切り欠き、穴あけ、タップ加工を行います。

- ベンディングマシンで曲げ加工を行います。

従来工法

ブランク加工

曲げ加工

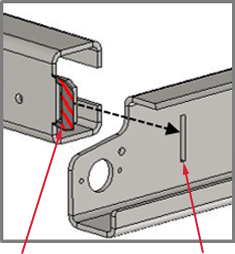

2. フレーム組み立ての簡易化

形鋼加工ではパーツを取り付ける際、取り付け位置にケガキで位置決めをした後に溶接を行っていました。

板金化により、パーツの位置決めと取り付け用の「治具一体化ほぞ」と「ほぞ溝」加工を施すことで、ケガキ作業が不要な効率の良い組み立て作業が可能になります。

[加工手順]

- ブランクマシンで「ほぞ溝」と、「治具一体化ほぞ」をレーザ加工で切断します。

- 「ほぞ溝」に「治具一体化のほぞ」の部分を差し込むことで、位置決めが行えます。

- 別パーツの治具とボルトにより突っ張り確実に固定します。

- 溶接後に「治具一体化ほぞ」の一部をハンマーで折り、製品の面を平らにします。

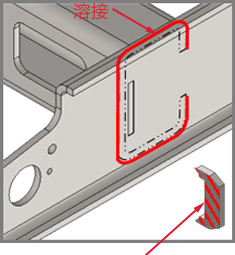

ほぞ溝組み立ての詳細

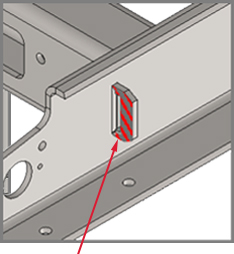

治具一体化ほぞ

ほぞ溝

治具一体化ほぞを、ほぞ溝に差し込みます。

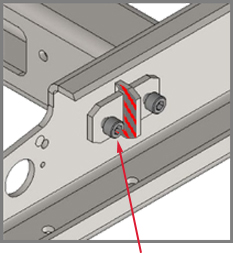

別パーツの治具を横から差し込み、ボルトで突っ張り固定します。

溶接後、不要な部分をハンマーで折り、製品から取り外し平らにします。

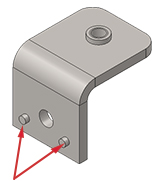

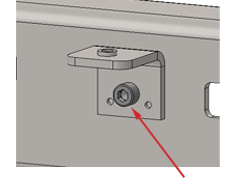

3. パーツ固定の簡易化

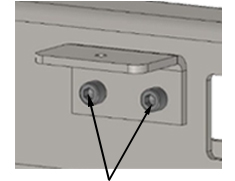

形鋼加工ではブラケットなどの別パーツを回転防止のため、ボルト2本で固定していました。

板金化により、ブランクマシンの成形加工を使って固定の合理化を可能にします。

[加工手順]

- 高ハイトハーフシャー2個所を位置決めと回り止めにして、ボルト1本でブラケットを固定します。

- ボルト穴の加工と、ボルトの本数や取り付け工数を減らすことが可能です。

ボルト2本で固定

高ハイトハーフシャー

ハーフシャーの凸部で位置決め後、ボルト1本で固定

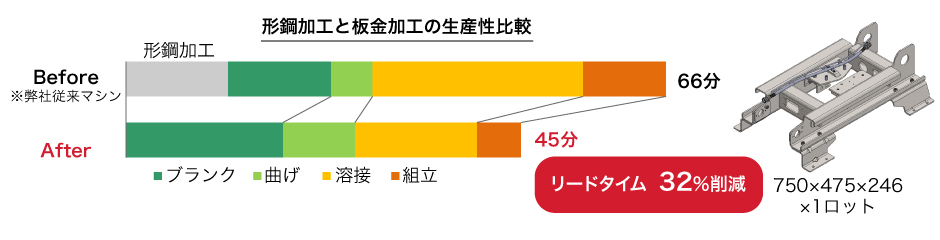

板金化の効果

■生産性比較

マシン・作業者・作業環境等で時間は変わります。

■まとめ

形鋼を使用したフレームを板金化することで

- 規格寸法以外の自由な寸法での設計製造が可能。

- ブランク工程で切り欠きや穴あけ加工を同時に加工する工程統合が可能。

- 位置決め用のほぞ溝加工や成形加工など、工夫を凝らした加工が可能で、組み立て工数を削減。

- 加工精度が向上することで、安定した溶接・組み立て作業に改善。