- 単体機

- 長尺/中板厚

高速・高精度ベンディングマシン

加工範囲をさらに拡大。世界最高の高速、高精度

曲げ加工を可能にしながら、従来機よりも省エネ

性能&作業環境の改善を実現しました。

オンラインお客さま工場見学会

現場のニーズに幅広く応えるハイブリッドベンディングマシン

HGシリーズは、変化していく生産環境に対応するための最新鋭ハイエンドベンディングマシンです。高剛性の本体フレームと新ハイブリッドシステムによって、加工範囲をさらに拡大。世界最高の高速・高精度曲げ加工を可能にしながら、従来機よりも向上した省エネ性能&作業環境の改善を実現しました。

また、様々な角度ソリューションにより、経験の浅い作業者の方でも1枚目から試し曲げなしで、目標角度達成をサポートします。

新開発のNC装置は表示機能を強化し、成形情報などもリアルに確認できるようになったことで、さらなるイージーオペレーションとリードタイムの短縮に貢献します。

特長

イージーオペレーションを実現

■AMNC 3i

マルチタッチ式LCDパネルを採用し、ユーザー中心の設計を取り入れたことで、スマートフォンのような直感的な画面操作を可能とし、オペレーターの操作性向上に配慮しました。従来の横型15インチディスプレイから、縦型18.5インチのワイドディスプレイへと拡大され、プログラムや曲げに必要な情報をひと目で確認できます。表示機能を強化したことで、成形情報もリアルな表示が可能です。

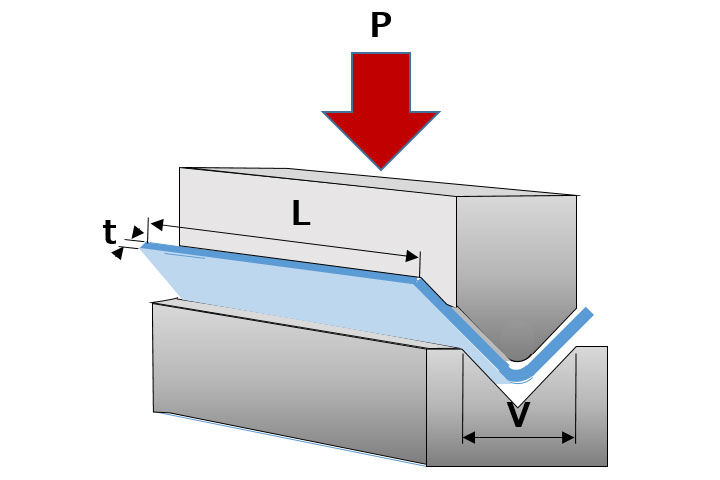

薄板から厚板の高速・高精度曲げ

■最小のエネルギーで最大の生産性を実現

- 新ハイブリッド・ドライブシステム/ハイブリッド・クラウニングシステム

可変式油圧ピストンポンプと、それを制御する高精度サーボモーターにより、世界最高レベルの高速生産と省エネを同時に実現しました。

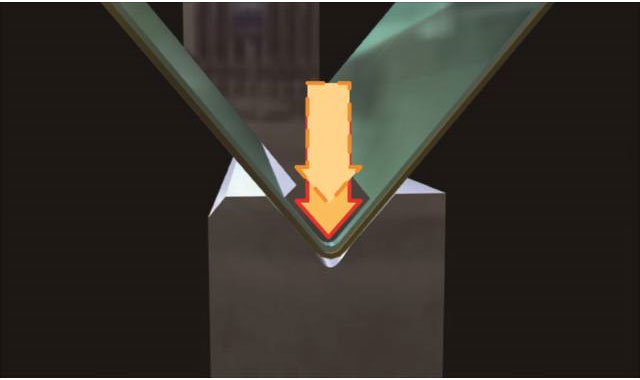

圧力上限値500%に対応するハイブリッド・クラウニングシステムによって、全長どこで曲げても ±15'の通り精度をHGシリーズ全機種で実現しています。

-

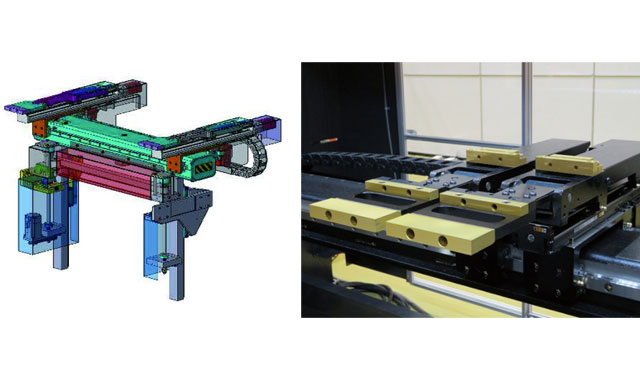

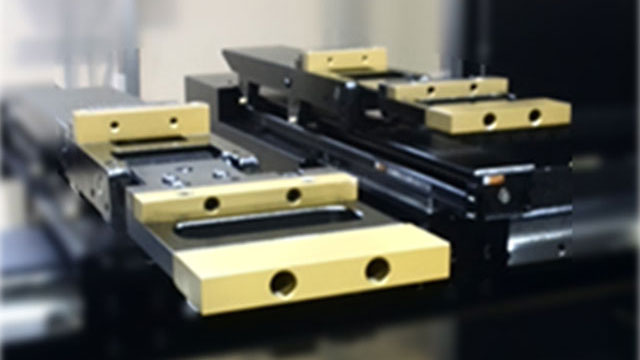

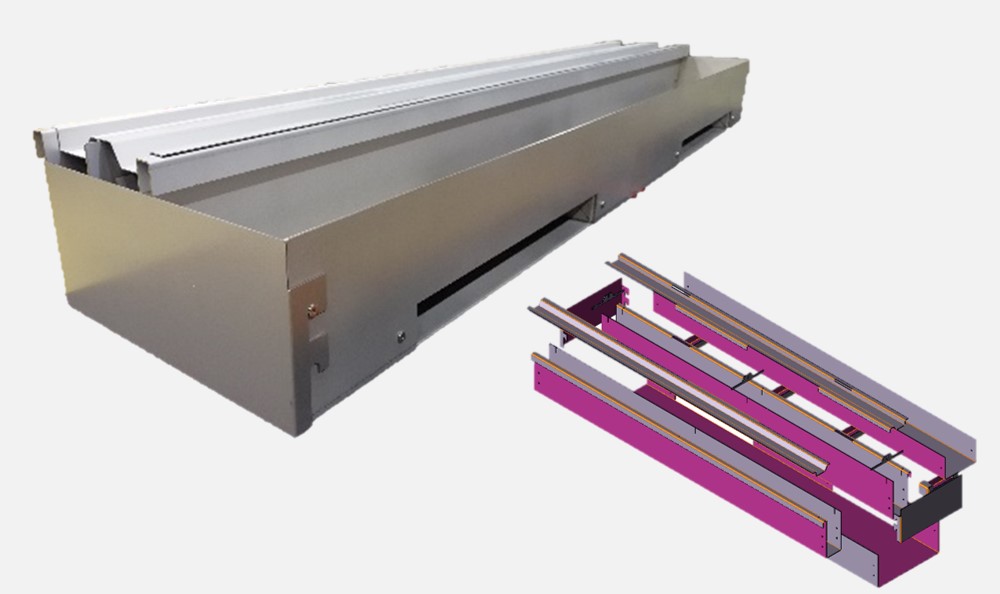

新バックゲージシステム

新バックゲージシステムの搭載により、さらなる高精度・高生産性を実現しました。

L軸繰り返し精度は±0.003mmです。

-

新高剛性フレーム/オープンハイトの拡大

構造解析で最適形状を追求した新設計高剛性フレームによる、オープンハイト&マシンストロークの拡大で、深曲げ加工範囲がさらに拡大しました。

■試し曲げ・安定加工のソリューション

-

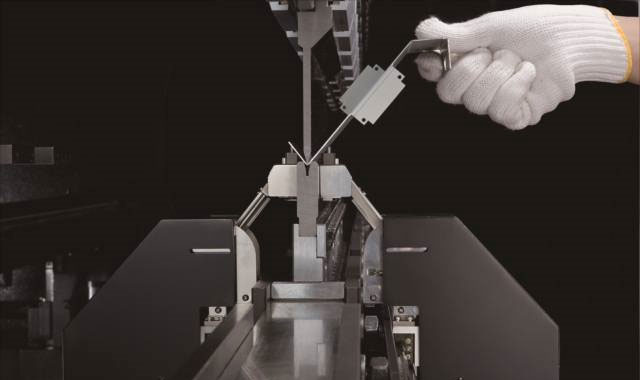

角度センサー(オプション)

角度センサー(Bi-S)の搭載により、1枚目から試し曲げなしで角度出しをサポートします。

また、Bi 自動 1軸/2軸による3点計測が可能です。

-

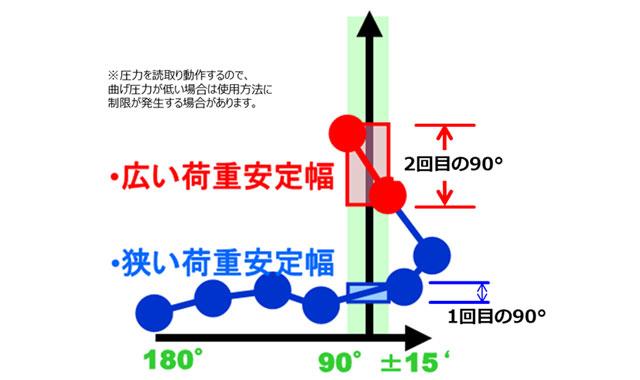

荷重制御

90°を達成できるよう荷重目標を定め、目標圧力値まで材料の曲げ込みを行い、自動的に角度出しを行うシステムです。板厚・板目の影響を軽減し、安定した高品位加工を実現します。 荷重制御機能によるヘミング曲げ加工も可能です。

-

TDS 板厚検知機能

「TDS」は、板厚のバラツキを読み取り、自動でテーブル位置を補正し安定加工を実現します。

機能(オプション含む)

LED照明(フロント、リア)

上部テーブル前後にLED照明が付きました。手元を明るく照らし、作業性向上に貢献します。

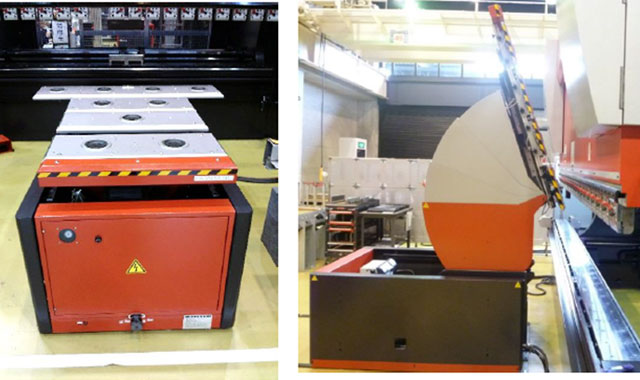

追従装置 SF-1224TL(オプション)

1軸50kg、2軸で100kg

最大寸法 1000×2000mm

(t=2.3mmまでは1219x2438mm)

省力化、製品の腰折れ防止、深曲げ加工のサポートに威力を発揮します。使用しない場合には、退避ステーションに移動できます。

追従装置 SF-1548H(オプション)

最大加工質量150kg

最大加工寸法 1250×2500mm

省力化、製品の腰折れ防止、深曲げ加工のサポートに威力を発揮します。使用しない場合には、退避ステーションに移動できます。

スライド材料サポート(オプション)

中・厚板の重い材料、薄板の腰折れしやすい素材などを加工する際、Bi-S・Bi-Lと併用で使用可能な材料サポートです。

自動スライドフットペダル(オプション)

曲げ工程ごとに自動的に左右に移動するフットペダルです。ステップベンド加工時の横移動に伴うフットペダル設置作業を削減し、快適な加工環境に貢献します。

手動スライドフットペダル(オプション)

手で押すことで簡単に左右に移動できるスライド機能付きフットペダルです。大きな材料加工時は、スライドレールから取り外し、通常のフットスイッチと同様の使用が可能です。

AGRIP

パンチの落下防止として設けられたテーパー溝付きパンチに対応したアマダスタンダードタイプのグリップです。

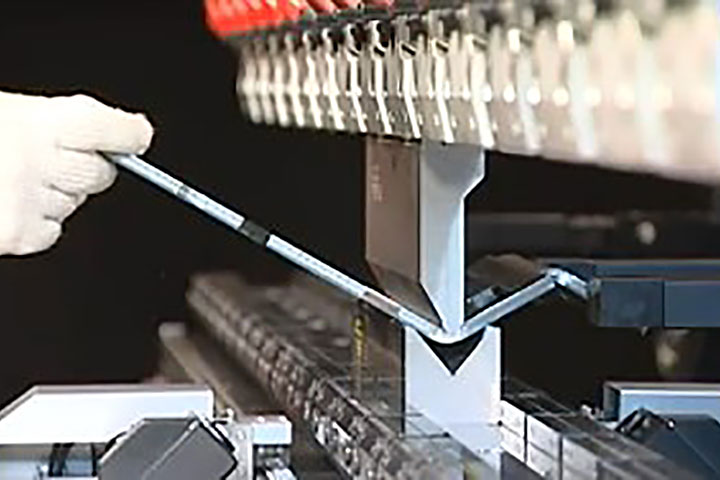

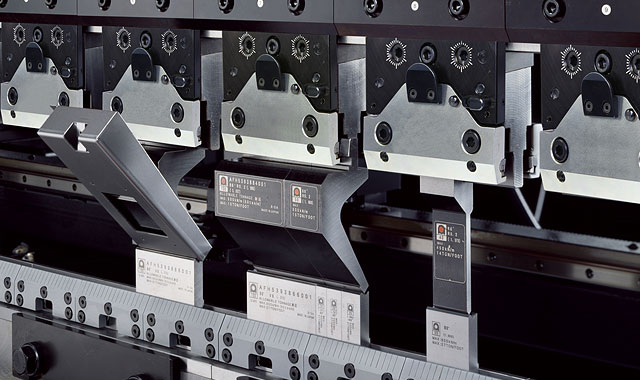

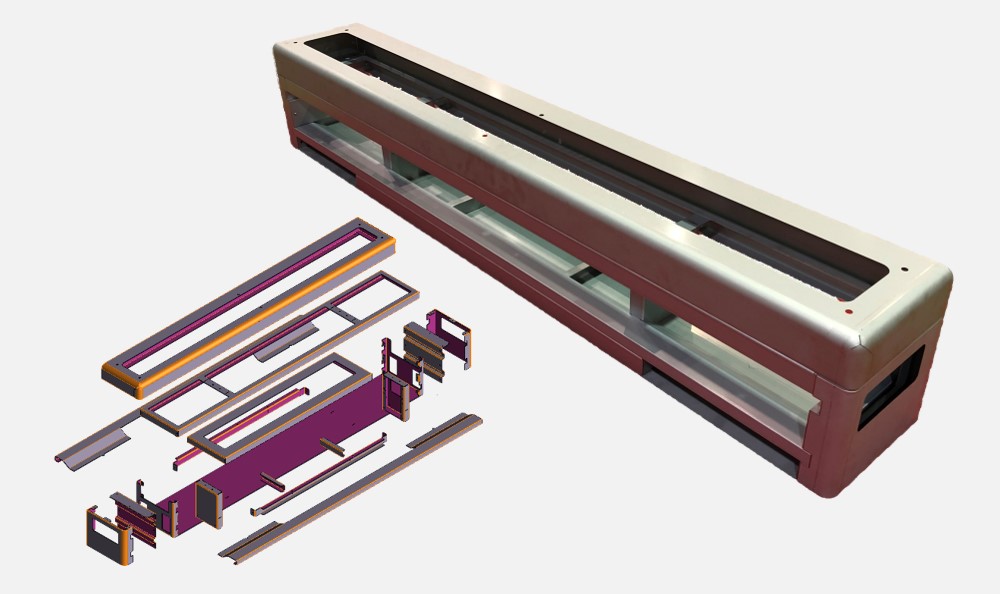

アマダモジュラーツーリングシステム

(オプション)

油圧により金型ホルダーの内臓クランプピンを動作させ、AMTS金型をワンタッチ自動クランプ。どの位置でも金型の取り付けが可能で、芯出し工程が不要。セーフティークリックでパンチの落下を防止し、確実に固定します。

1Vダイホルダーリバーシブル

ダイの交換段取り時間を削減。分割ダイの倒れ・ズレを防止し、ダイ交換都度の芯出し作業が不要です。

油圧1Vダイホルダー(オプション)

分割1Vダイ、AFHダイなどを油圧で自動締め付けします。ワンスイッチでクランプ/アンクランプが可能です。締め板にスリットが付き、細い分割ダイの固定も確実に行えます。

各種突き当て

- 脱着突き当て(オプション)

- 先端段差突き当て

- 90mm受け台

- 300mmストッパー

特殊突き当て(オプション)

- ワークセンサー突き当て(標準)

- ワークセンサー突き当て(先端段差)

- ダブルクランプ突き当て

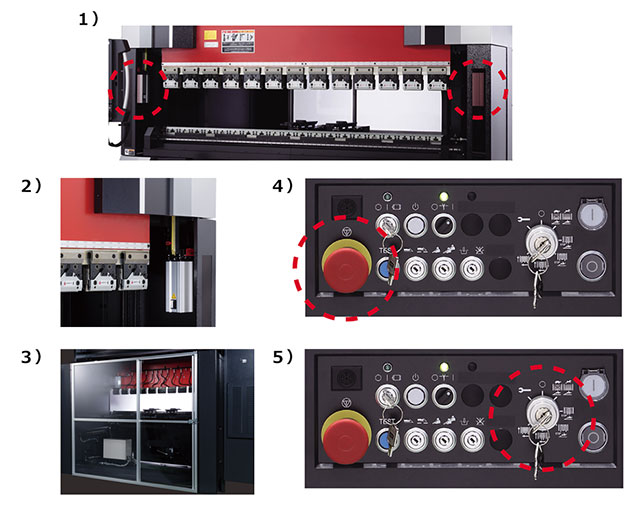

■危険防止措置

- 新「レーザ式安全装置」(オプション)

新型の「レーザ式安全装置」で生産性を確保しながら安全に作業ができます。 - サイドガード(インターロックなし)

フレームギャップからの進入を防止します。 - スライド式リアガード

後方部からの進入を防止します。 - 非常停止ボタン

操作ペンダント、下部テーブル(左右2カ所)に配置。 - インターロック(切モード)

工程選択キーに「切モード」を配置。

「切モード」が選択されると全軸動作が停止します。

加工サンプル

SECC 1.6mm

材料:SECC

板厚:1.6mm

サイズ:194.6×414.2mm

SUS 1.2mm

材料:SUS

板厚:1.2mm

サイズ:334.4×288.8mm

SECC 1.6mm

材料:SECC

板厚:1.6mm

サイズ 531.9×180.8mm

SECC 1.6mm

材料:SECC

板厚:1.6mm

サイズ 857.6×283.6mm

仕様

| 機種名 | HG-1703 | HG-1704 | HG-2203 | HG-2204 | |

|---|---|---|---|---|---|

| 全幅:L(ペンダント全開時) (mm) | 5335 | 6460 | 5345 | 6470 | |

| 全高:H (mm) | 3195 | 3195 | 3220 | 3220 | |

| 奥行:W(Lシフト時) (mm) | 1790(2005) | ||||

| 側板間距離 (mm) | 2700 | 3760 | 2700 | 3760 | |

| 下部テーブル高さ (mm) | 950 | ||||

| テーブル長さ (mm) | 3100 | 4300 | 3100 | 4300 | |

| オープンハイト (mm) | 520 | ||||

| ストローク長さ (mm) | 250 | ||||

| 加圧能力 (kN) | 1700 | 1700 | 2200 | 2200 | |

| モーター出力 (kW) ※1 |

5.5×2 (D軸) 5.5 (CC軸) |

5.5×2 (D軸) 5.5 (CC軸) |

7.5×2 (D軸) 5.5 (CC軸) |

7.5×2 (D軸) 5.5 (CC軸) |

|

| シリンダー数(補助) (個) | 2(3) | ||||

| 油量 (L) | 106.5 | 106.5 | 122.5 | 122.5 | |

| マシン質量 (kg) | 15000 | 18000 | 17000 | 20000 | |

| 急閉じ速度 (mm/s) | 220 | ||||

| 曲げ速度 (mm/s) | 20 | ||||

| 開き速度 (mm/s) | 250 | ||||

| 傾斜範囲 (左右) (mm) |

D軸 | ±15 | ±20 | ±15 | ±20 |

| L軸 | ±500 | ||||

| バックゲージ測長 (mm) | 700 | ||||

| バックゲージ高さ範囲 (mm) | 250(30~280) | ||||

| バックゲージ送り速度 (m/min) | L軸:30、Y軸:90、Z軸:20 | ||||

| 1次側電源 (mm²) | 38 | ||||

| 受電容量 (kVA) | 26 | 34.3 | |||

*本仕様ならびに寸法等は改良等のため予告なく変更することがあります

※1 D軸は「ドライブ」、CC軸は「クラウニングシリンダー」の略になります。

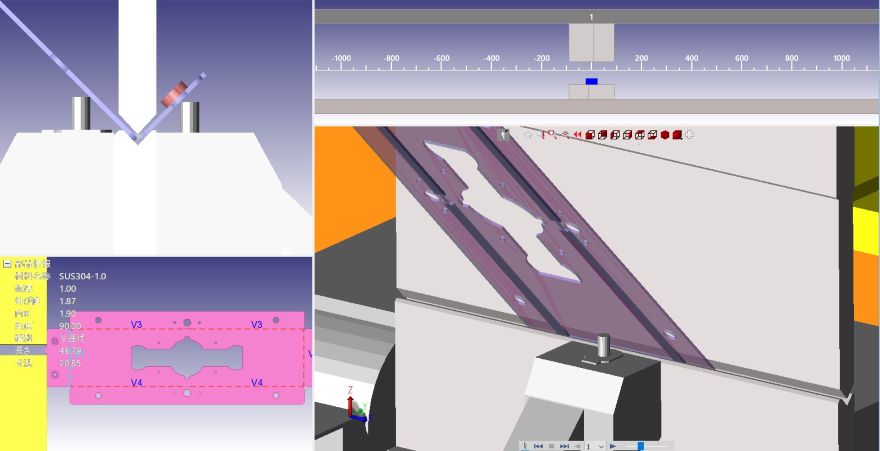

ソフトウエア

VPSS 4ie BEND

金型

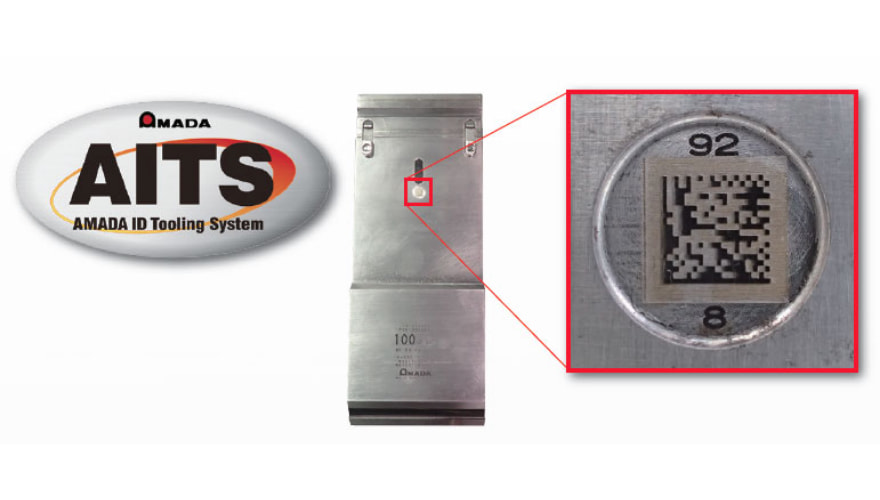

ID付きベンディング金型

すべての金型にIDが付加されます。

金型サーバー(AITS BEND)と連携をとることにより金型の使用状況など個体管理ができるようになります。

※AITSサーバーは別途手配が必要となります

稼働の見える化

アマダのIoT V-factory

V-factoryはloTを活用して、工場の”今”の課題を見える化し、付加価値の高い生産を実現していく仕組みです。 お客さま工場の経営者からオペレーターまで、生産にかかわるすべての社員がお客さま専用WEBアプリ「My V-factory」を介して同じ情報を共有し、活用して、今の課題を素早く解決します。