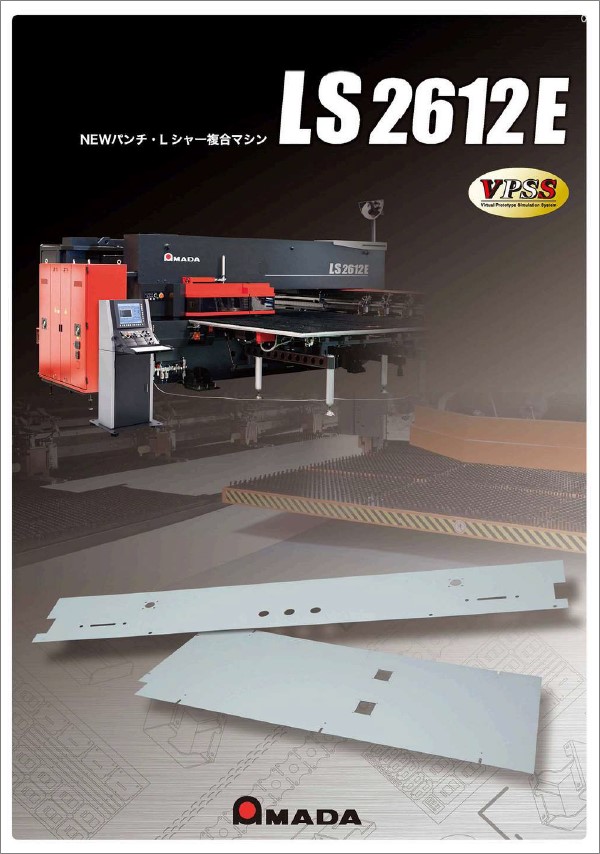

- パンチ

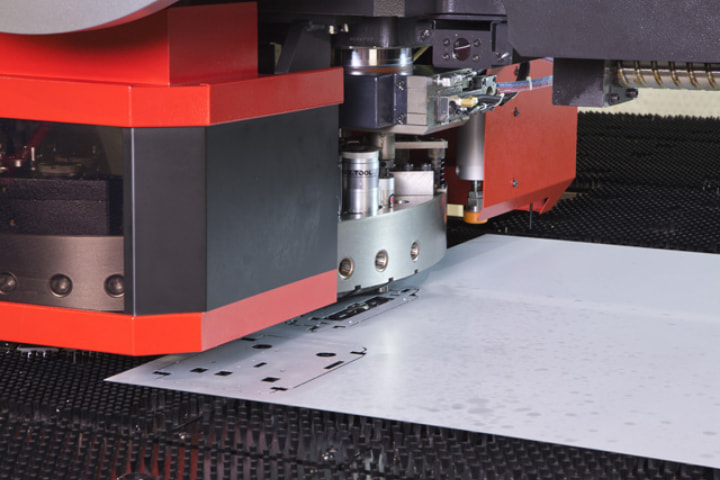

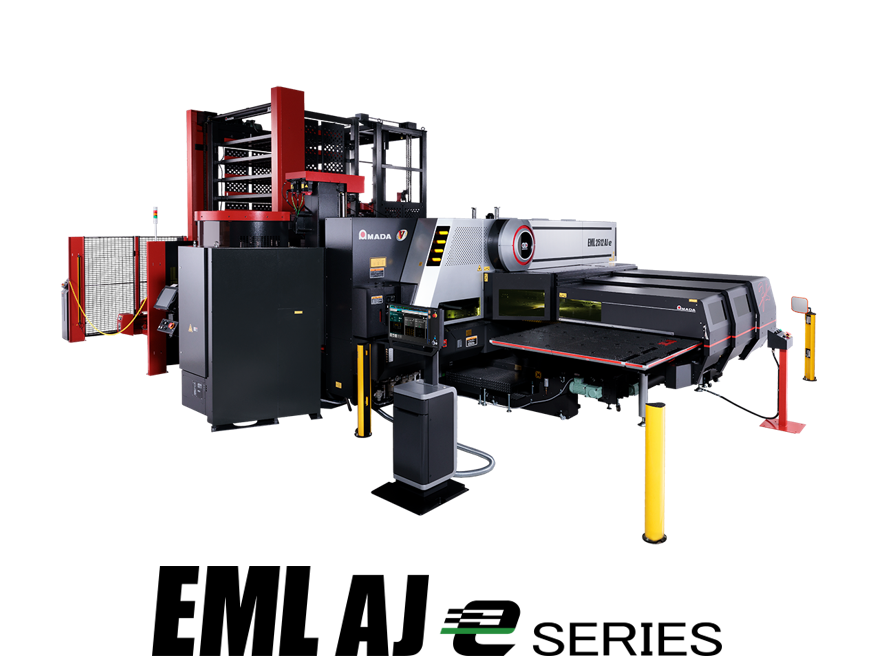

- Lシャー複合

<パンチング><シャーリング>で工程集約を実現。

パンチングには、ACサーボ・シングルドライブを

採用し、高生産性・高品質を追求。

さらに、ACサーボ式Lシャーによるブランク製品の

高効率な搬出を実現しました。

「パンチング」と「シャーリング」による新しい加工領域の拡大!

特長

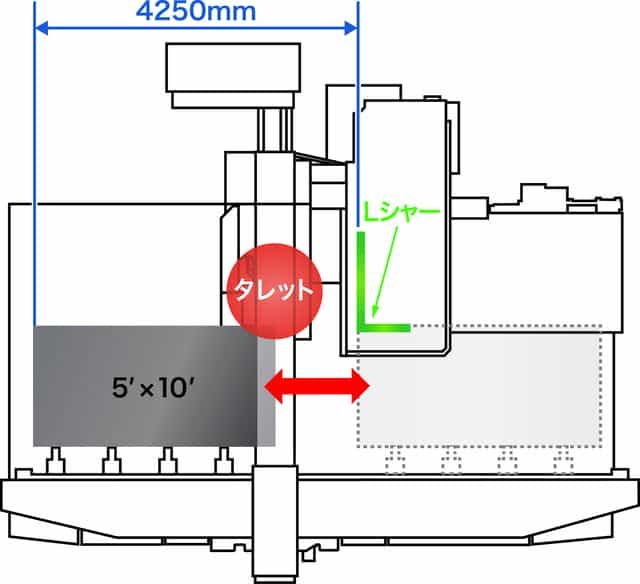

加工領域の拡大

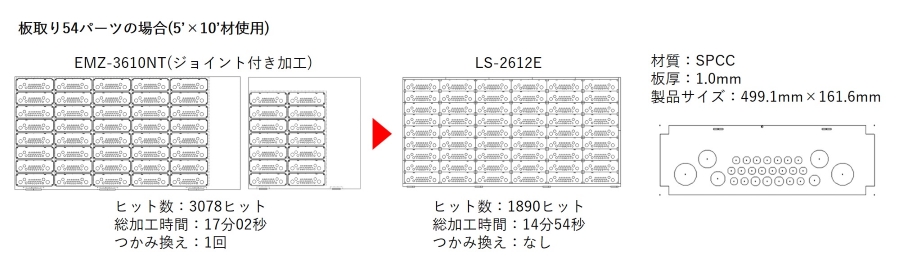

5‘×10’材全域1クランプ加工

従来、つかみ換えが必要だった5‘×10’材や、タップ加工、パンチからLシャーで外周切断(ジョイントレス搬出)までつかみ換えが不要になります。

高生産性

X軸4250mmのロングストロークと、新たな原点セット方式により生産性を向上。

4250mmスライド化により、最終加工からのつかみ換え動作が不要に。

ワークセットY軸位置をLシャー最終加工位置に変更することで、軸移動時間を短縮します。

歩留り率向上

ヒット数を低減し、歩留まり率の向上を実現します。

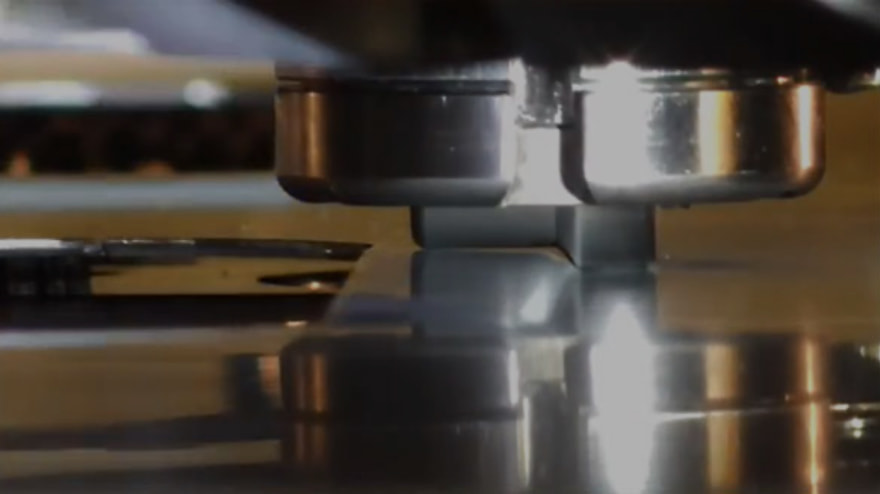

高品位加工の実現

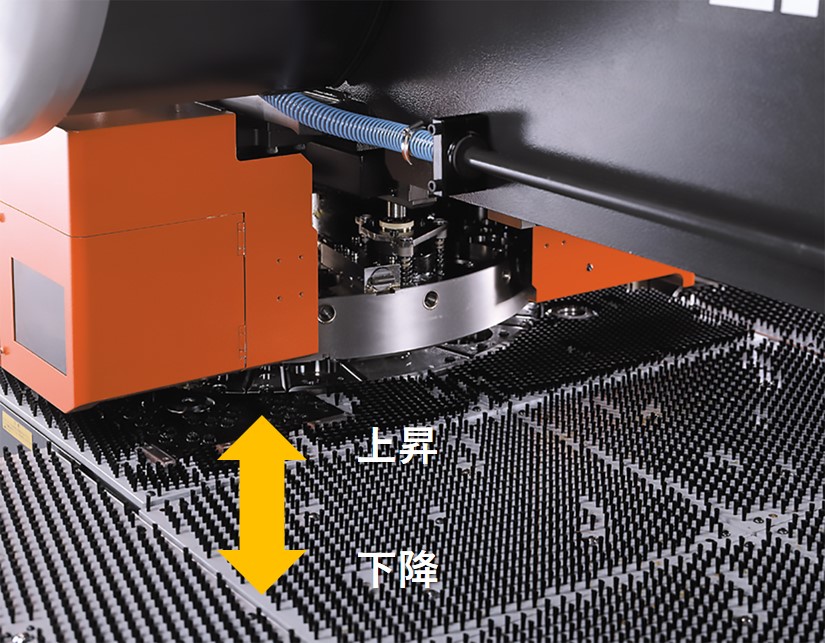

成形部をつぶすことなくキズレスで加工

軸移動時にブラシテーブルが5mm上昇することで、下向き成形加工も引っ掛かりなく加工が可能です。

下向きバーリングやタップ加工を傷無く加工を行うことができ、工程統合を実現します。

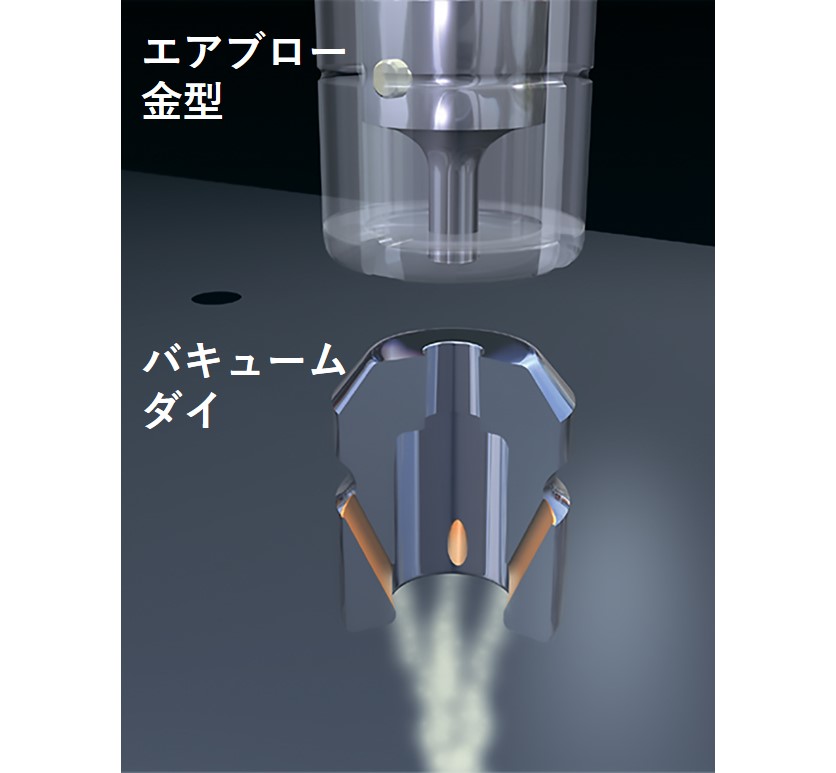

カス上がりレス加工の実現

ダイ内部の下方向に強力なエアを噴射し、抜きカスを下部へ吸引するパワーバキューム機能。

これにより、カス上がりの抑制や下降端の浅い加工(小ストローク)を実現します。

機能

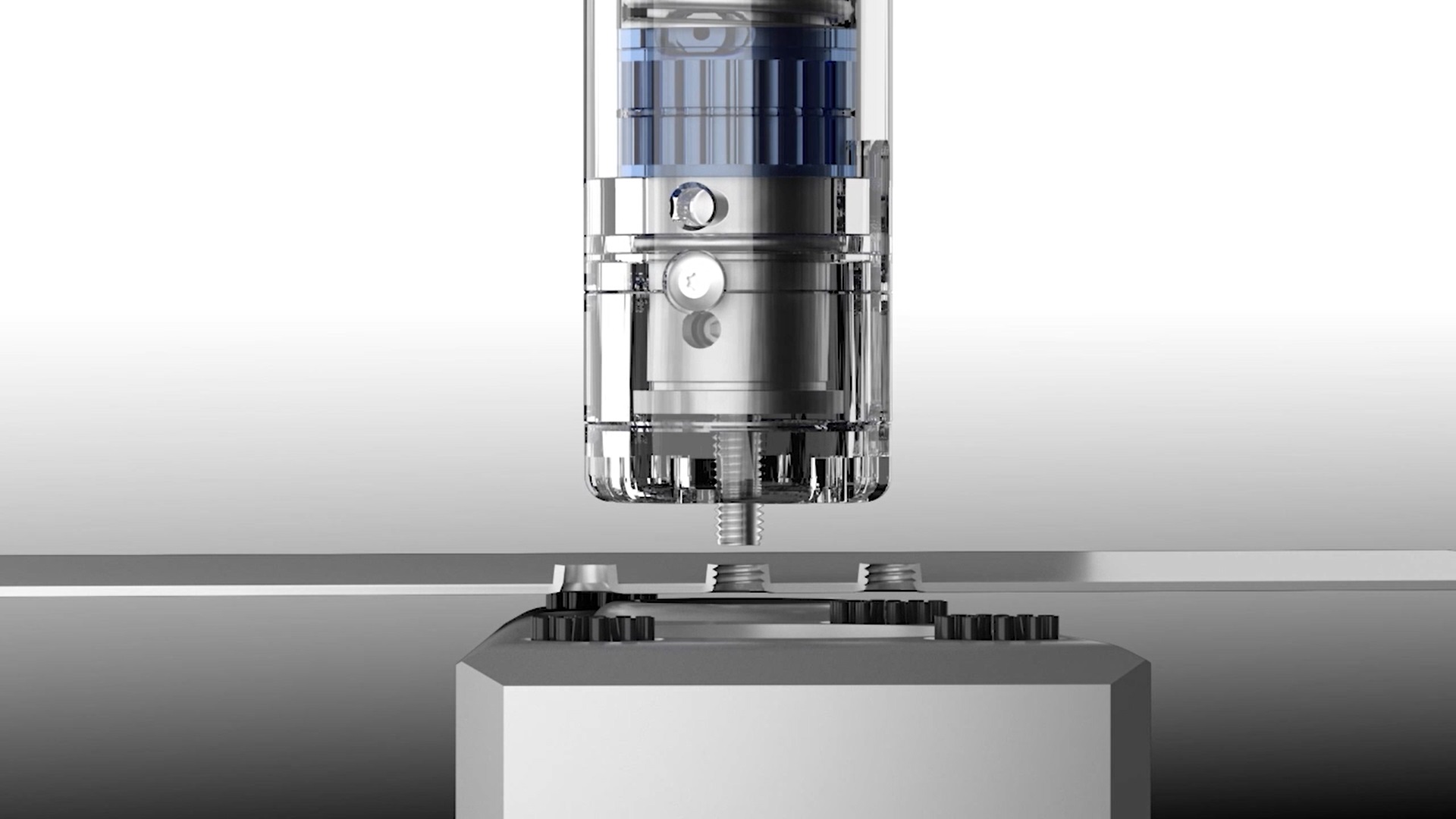

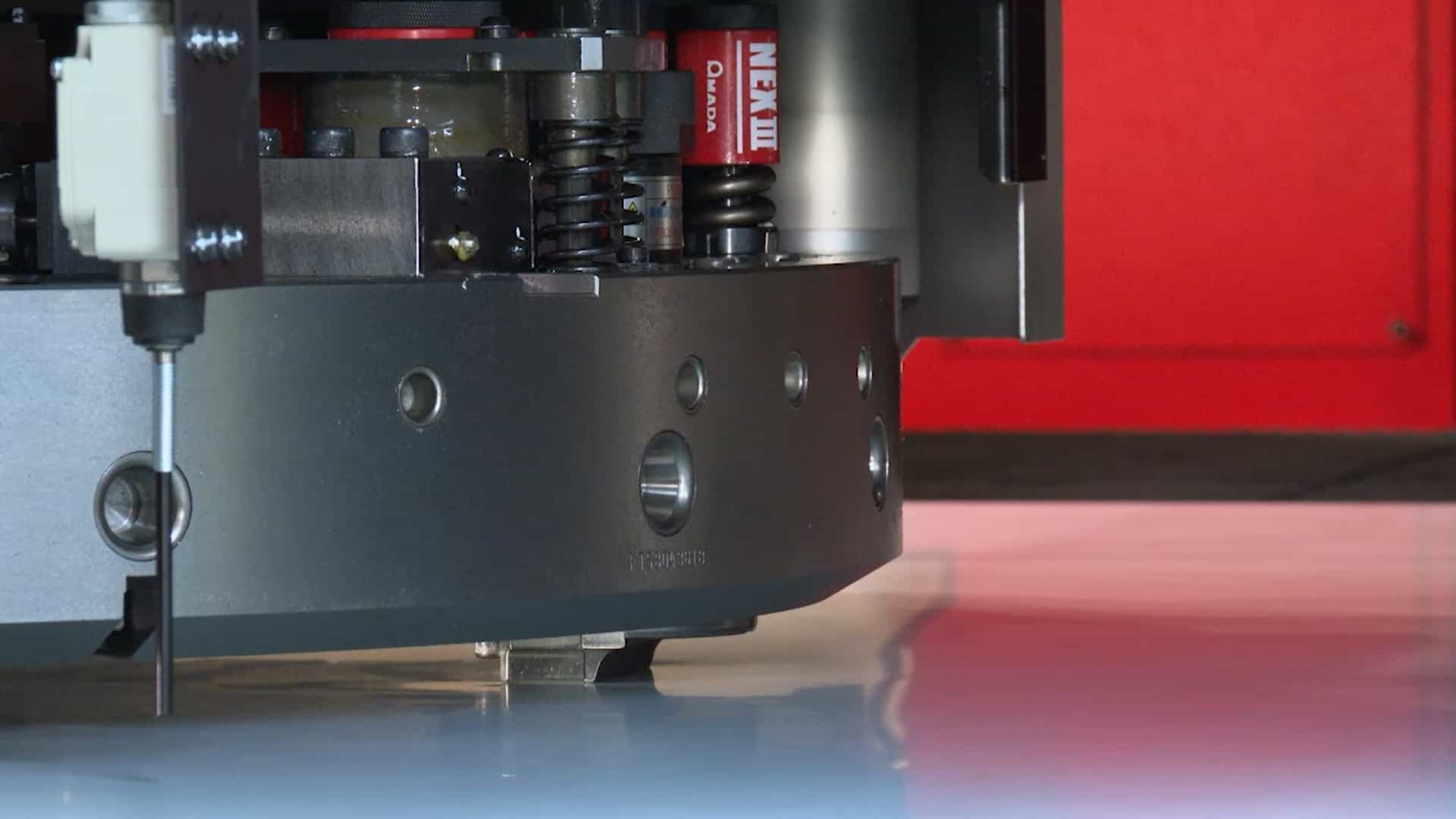

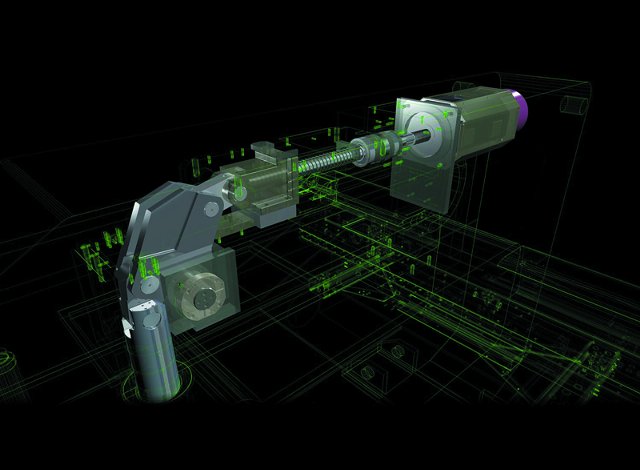

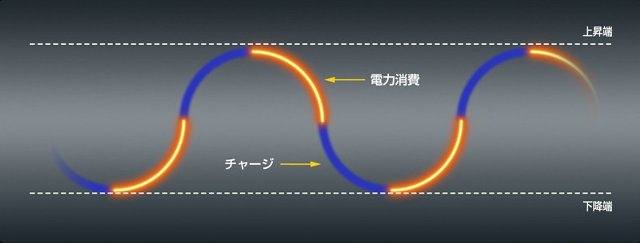

ACサーボ・シングルドライブ採用

耐久性の高いボールネジ+リンクを採用したACサーボ・シングルドライブを採用し、高速安定加工とともに高生産性を実現。

その無駄のない動きが、驚異的なストロークと板厚に応じた最適ストロークを実現します

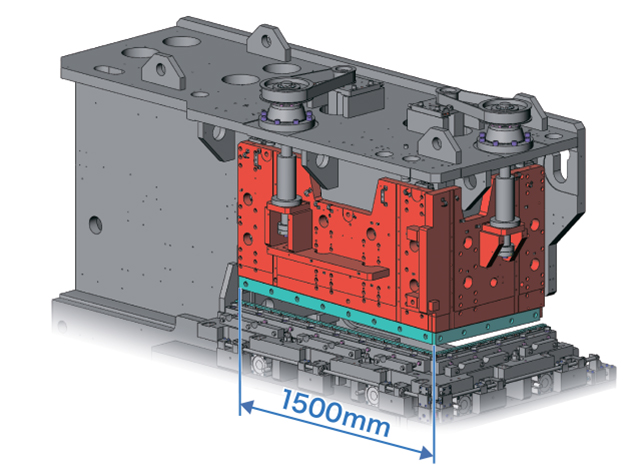

Y刃切断長1500mmに拡大

クリアランスも自動で5段階調節。

下降端を変えることで、5種類の加工が可能です。

上刃のストロークを制御することで、材料の2度切りをなくしひげの発生を防ぎます。

MPTタップステーション

タレット内タップステーションを設けることで、パンチ加工とタップ加工の範囲が共通となり、プログラム時間・加工時間を短縮します。

※M2.5~M8まで対応可能

※切削・転造タップ対応可能

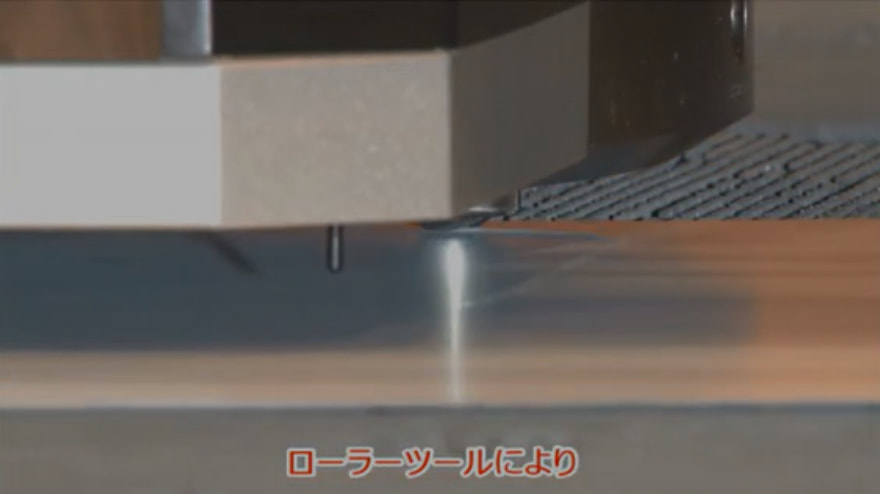

P&F(オプション)による

高ハイト上向き成形

パンチで板押さえをして、成形ダイのチップのみを上昇させることで歪みのない高ハイト・高品質な成形加工を実現します。

上向き成形ダイが標準ダイと同じパスラインになり裏キズ・腰折れを低減します。

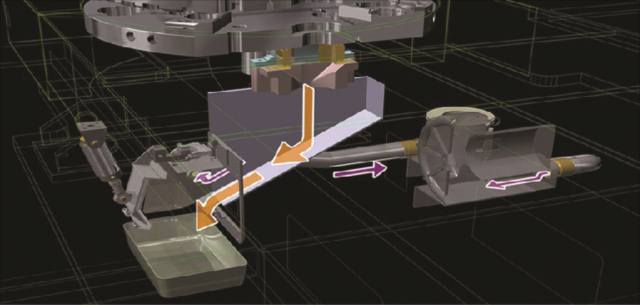

カスサクション装置

バキュームによって抜きカスを強力にスクラップボックスに排出。

インバーター制御された3段階の吸引力で、カス上がりを防止します。

加工サンプル

キャビネットサイドパネル

| 材質 | SECC |

|---|---|

| 板厚 | 1.2mm |

| サイズ | 1729.1mm ×851mm |

| 加工時間 | 1分53秒 |

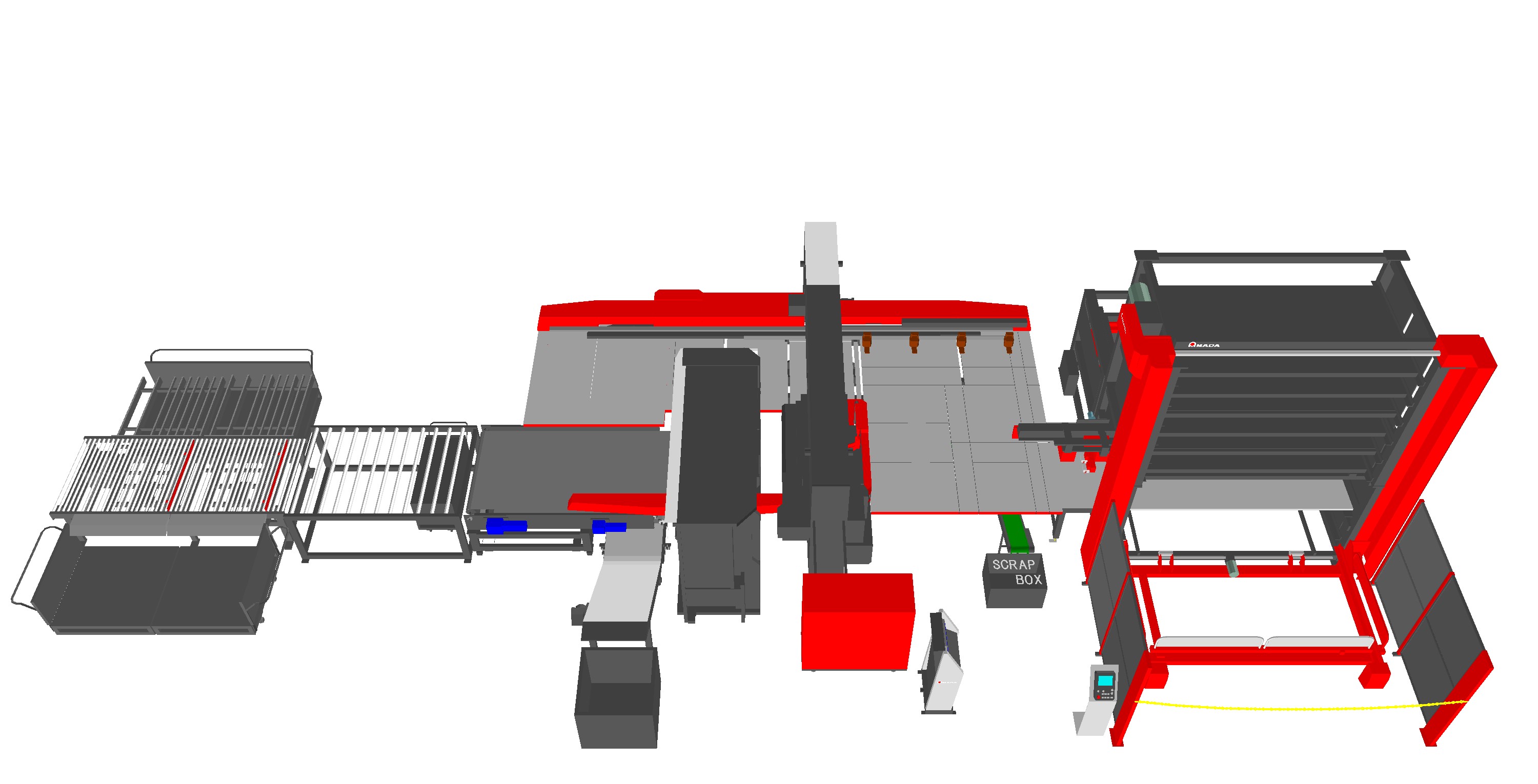

自動化ソリューション

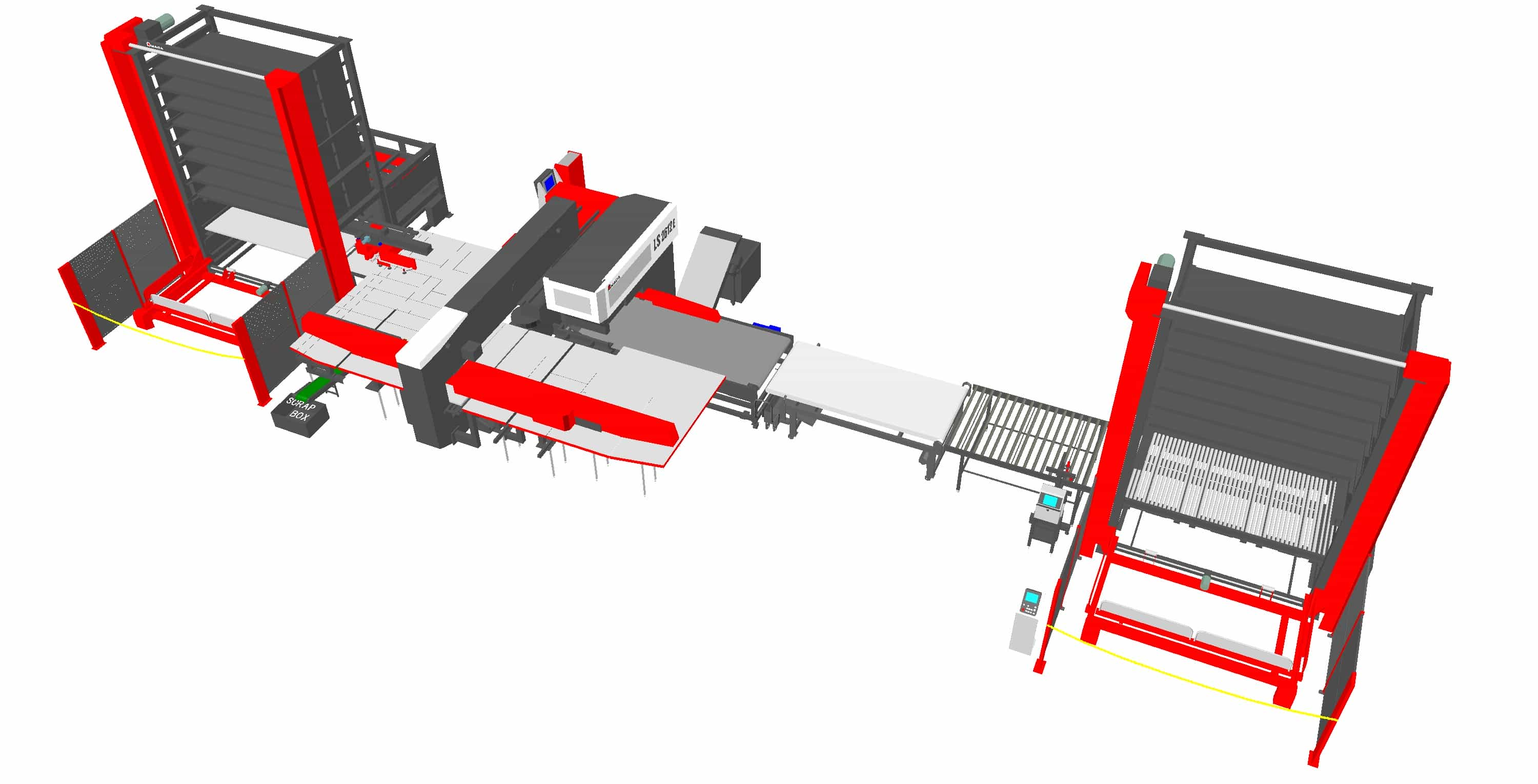

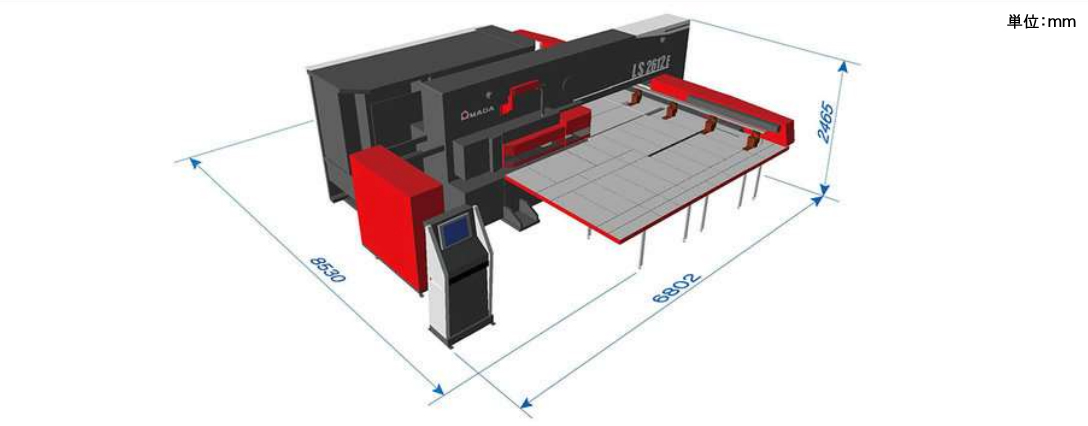

LS-2612E

+材料棚

生産性重視の自動化ソリューションです。

仕分け機能を省いた製品払い出しのみのシンプルな仕様です。

LS-2612E+材料棚(8段)

+製品棚(6段)

パネル形状製品の加工に最適なソリューションです。

製品バッファを設けることで、加工を止めることなく運用が可能です。

テイクアウトローダーで加工完了後の製品をジョイントレスで集積します。

ジョイントレス集積によりバラシ作業にかかる時間と作業者の負担を軽減します。

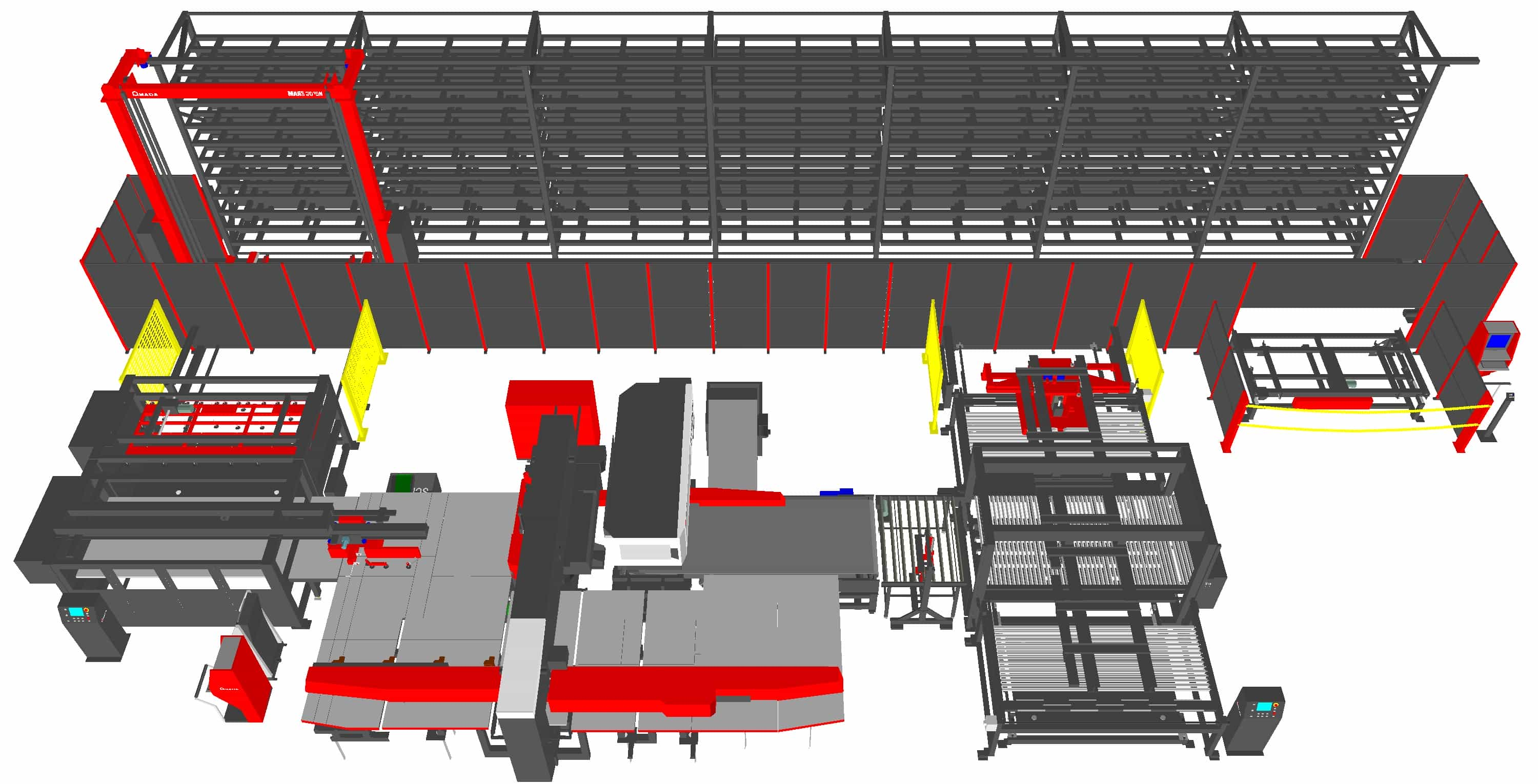

LS-2612E+テイクアウトローダー

+材料・製品倉庫

素材および製品の格納・搬送を行うMARS(自動倉庫)と接続することで、 長時間稼働を実現するソリューションです。

テイクアウトローダーで加工完了後の製品をジョイントレスで集積します。

ジョイントレス集積によりバラシ作業にかかる時間と作業者の負担を軽減します。

仕様

マシン仕様

■パンチ部仕様

| プレス駆動方式 | ACサーボ・シングルドライブ |

|---|---|

|

プレス能力 (kN)

|

200 |

|

最大加工板厚 (mm)

|

3.5(軟鋼・AL)/2.0(SUS) |

|

タレット径 (mm)

|

1200(Kingタレット) |

|

軸移動範囲(X×Y) (mm)

|

4250×1525 |

|

最大軸送り速度(X×Y) (m/min)

|

130×80 |

|

ヒットレート(25.4mmピッチ) (min-1)

|

X:350×Y:250 |

|

空圧クランプポジショナー (個)

|

4 |

|

受電容量(本体のみ) (kVA)

|

27 |

|

マシン質量(本体のみ) (kg)

|

20800 |

■Lシャー部仕様

| ラム駆動方式 | ACサーボ(ストローク自動可変) |

|---|---|

|

ラムストローク方式

|

ギロチン方式 |

|

クリアランス調整

|

5段階(自動) |

|

最大切断板厚 (mm)

|

3.5(軟鋼・AL)/2.0(SUS) |

|

ラムストローク数 (min-1)

|

120 |

|

140mm 送りカット数 (min-1)

|

65 |

|

X切断長 (mm)

|

800 |

|

Y切断長 (mm)

|

1500 |

|

最大送り切り長 (mm)

|

500 |

|

シャー角 (°)

|

1 |

|

ブレード形状(X・Y,上刃・下刃)

|

各2方刃 |

|

パンチ・L刃オフセット量 (mm)

|

1200(X方向) |

|

マシン質量 (kg)

|

17100 |

タレットレイアウト

| レンジ | 金型サイズ | パンチ寸法 | ステーション数 | |||

|---|---|---|---|---|---|---|

| 67ST 2AI MPT |

55ST 4AI MPT |

70ST 2AI |

58ST 4AI |

|||

| A | ½” | Φ1.6~12.7 | 33 | 21 | 36 | 24 |

| B | 1¼” | Φ12.8~31.7 | 20 | 20 | 24 | 24 |

| B' | 1¼”(TAP) | Φ12.8~31.7 | 4 | 4 | - | - |

| C | 2” | Φ31.8~50.8 | 4 | 4 | 4 | 4 |

| D | 3½” | Φ50.9~88.9 | 2 | 2 | 2 | 2 |

| E | 4½” | Φ89.0~114.3 | 2 | - | 2 | - |

| G | 1¼”(AI) | Φ12.8~31.7 | 2 | 2 | 2 | 2 |

| J | 4½”(AI) | Φ89.0~114.3 | - | 2 | - | 2 |

| 合計 | 67 | 55 | 70 | 58 | ||

*本仕様ならびに寸法等は、改良等のため予告なく変更することがあります。

ソフトウエア

VPSS 4ie BLANK

金型

安心と満足の提供

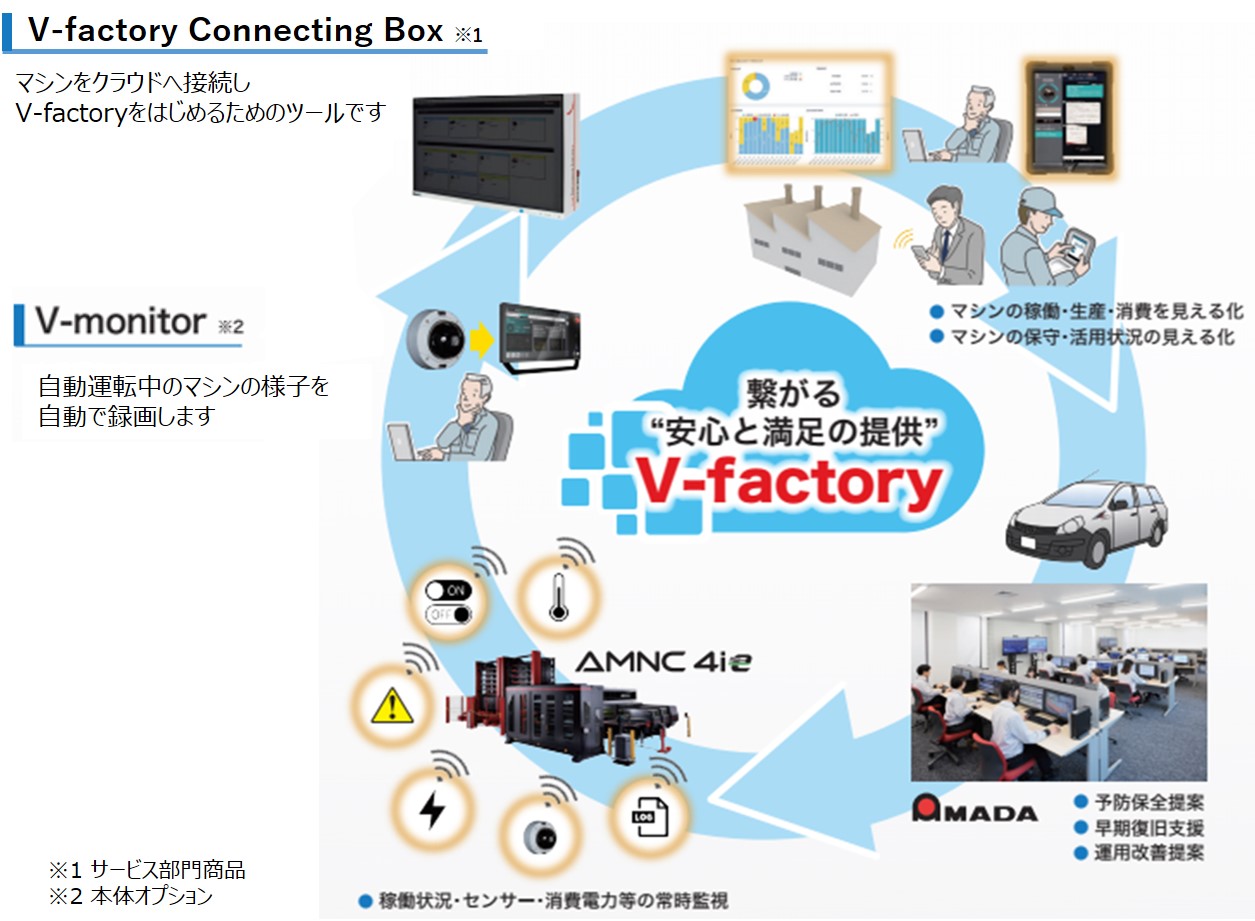

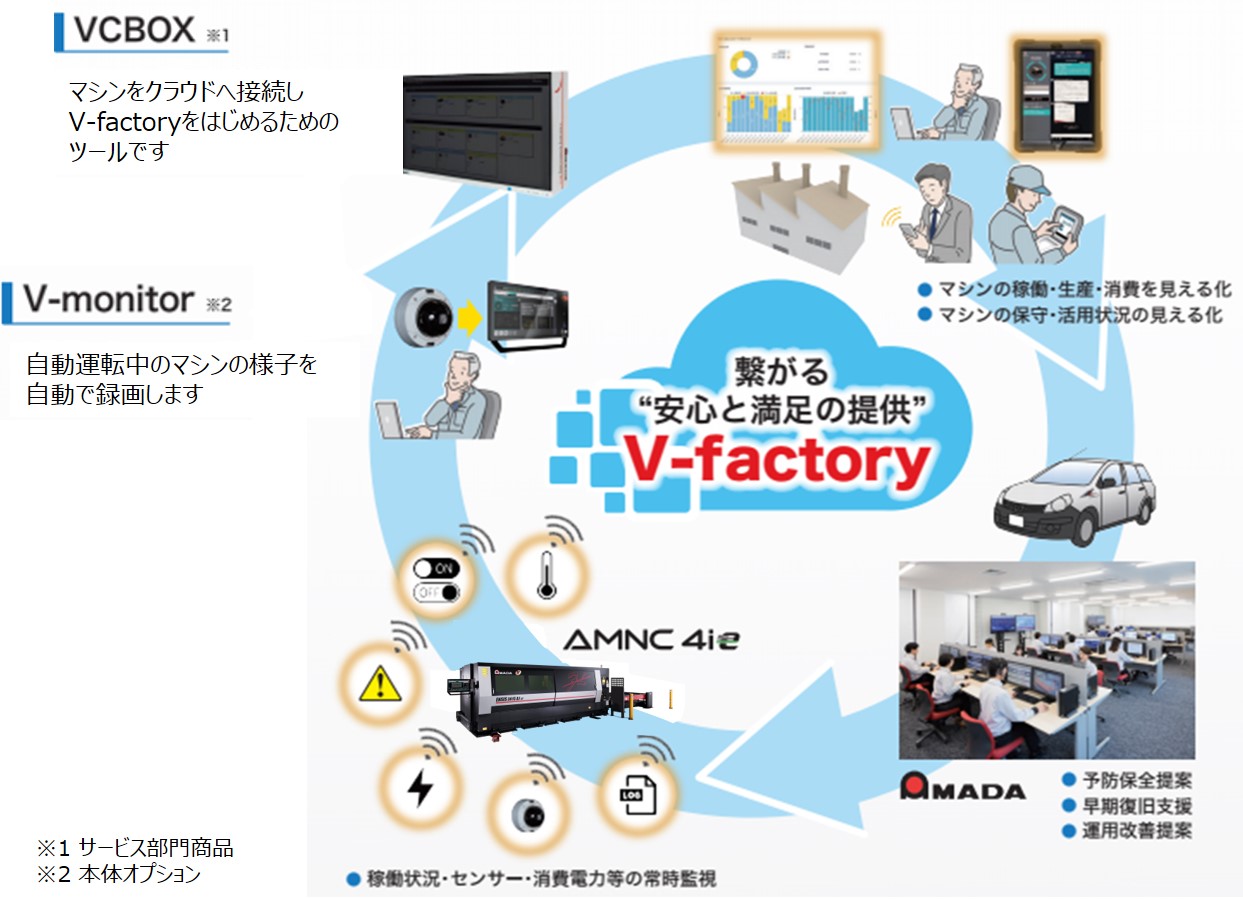

アマダのIoT V-factory

アマダの推奨するV-factoryは、お客さまとアマダがつながることで実現する

「お客さまの利益を創造する」をコンセプトにしています。

V-factroyでは、IoT技術を活かした見える化と各種サポートをご提供し、マシンを最大限に活用していただくことで、

お客さまと工場改革を共創してまいります。