- ファイバーレーザ

- 新技術

ファイバーレーザマシン

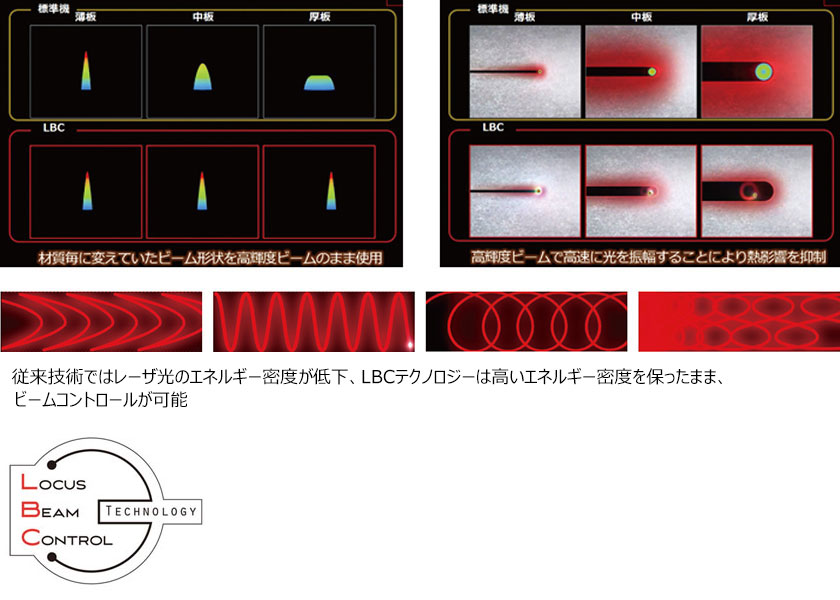

コントロール)の略称であり、レーザビームの軌跡を

自由自在にコントロールすることを可能とした、

歴代初の技術です。

材質・板厚に応じて最適なビーム軌跡が可能となり、

高輝度発振器と組み合わせることで、

最高のパフォーマンスを実現しました。

出力:4/6kW

光、自由自在!

高輝度発振器とLBCテクノロジーが、

さらなる高速・高品質加工を実現

4kW・6kW最高のパフォーマンス!

LBCテクノロジー+高輝度発振器が可能にする、さらなる高速・高品質加工。

加工スピード大幅UP ピアス時間1/4 エネルギーの大幅削減

特長

新型NC AMNC 4ie 搭載

サステナビリティにおける重要課題の「人の問題」「環境の問題」に対応するため、4つのEをコンセプトに開発した新NC AMNC 4ieはマシンや周辺装置を制御するだけでなく、お客さまとマシンをつなぐインターフェース機能を強化しました。

- 顔認証

言語、画面表示の切り替えが可能。

※あらかじめ設定が必要です。

- 始業点検ガイダンス

始業点検が誰でも手順通りにできるナビ映像。点検履歴の管理・共有。

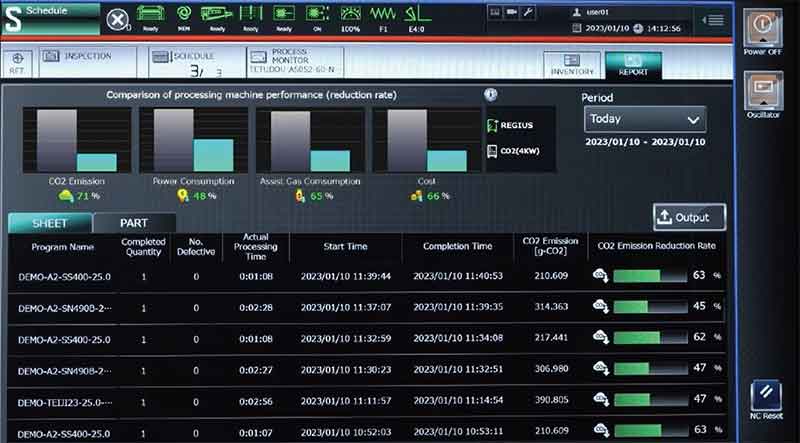

- CO₂排出量レポート機能

部品単位でCO₂排出量を計測し、レポートの作成・ファイル出力が可能。

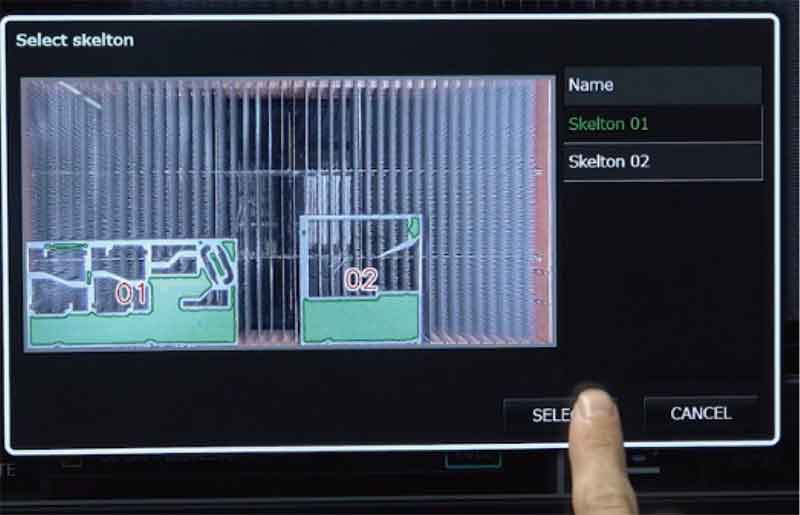

- 端材自動ネスティング

i-Camera Assisted System(オプション)で、誰でも歩留りの良いネスティング作成可能。

- 周辺装置の操作・素材の在庫管理

加工パレットの入出庫指示と素材の在庫管理が行えます。

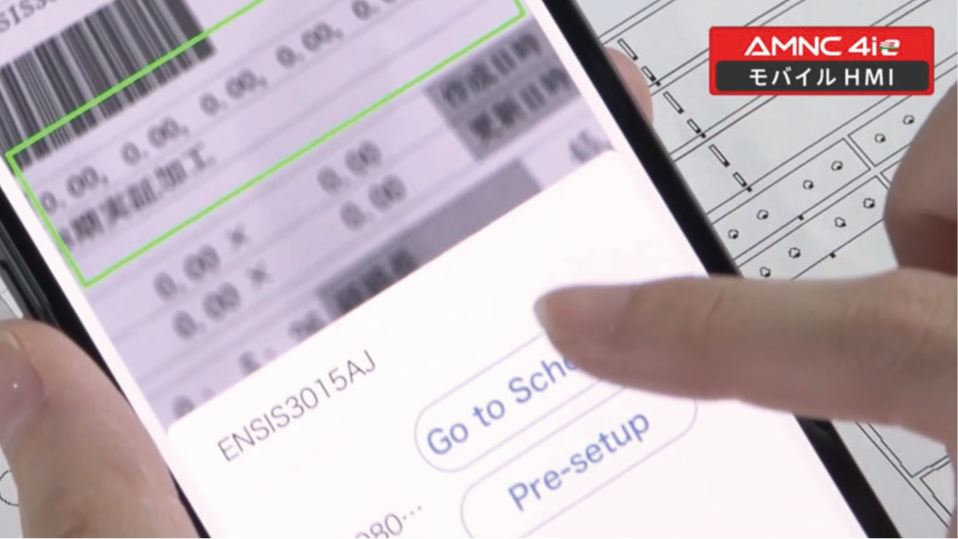

- モバイルHMI

スマートフォンで加工機の状況 (ステータス・残り時間・現場映像)を確認できます。 遠隔操作でスケジュール編集やスタート・ストップが実行できます。

※スタート・ストップ機能の利用にはオプションの

V-monitorが必要です。

※端末はお客さまにてご用意ください。

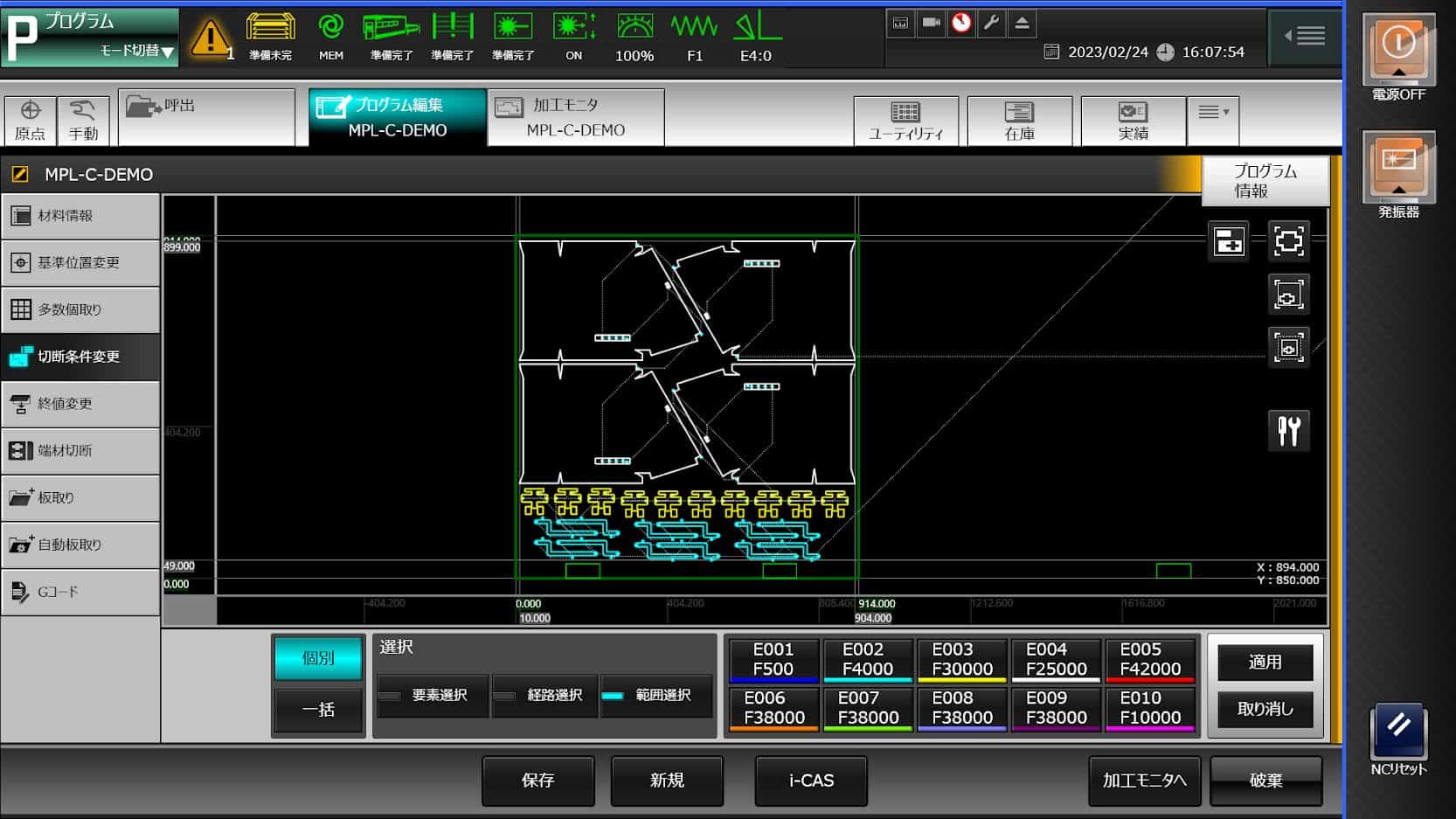

- 加工条件変更

図形タッチで加工条件の変更が容易。

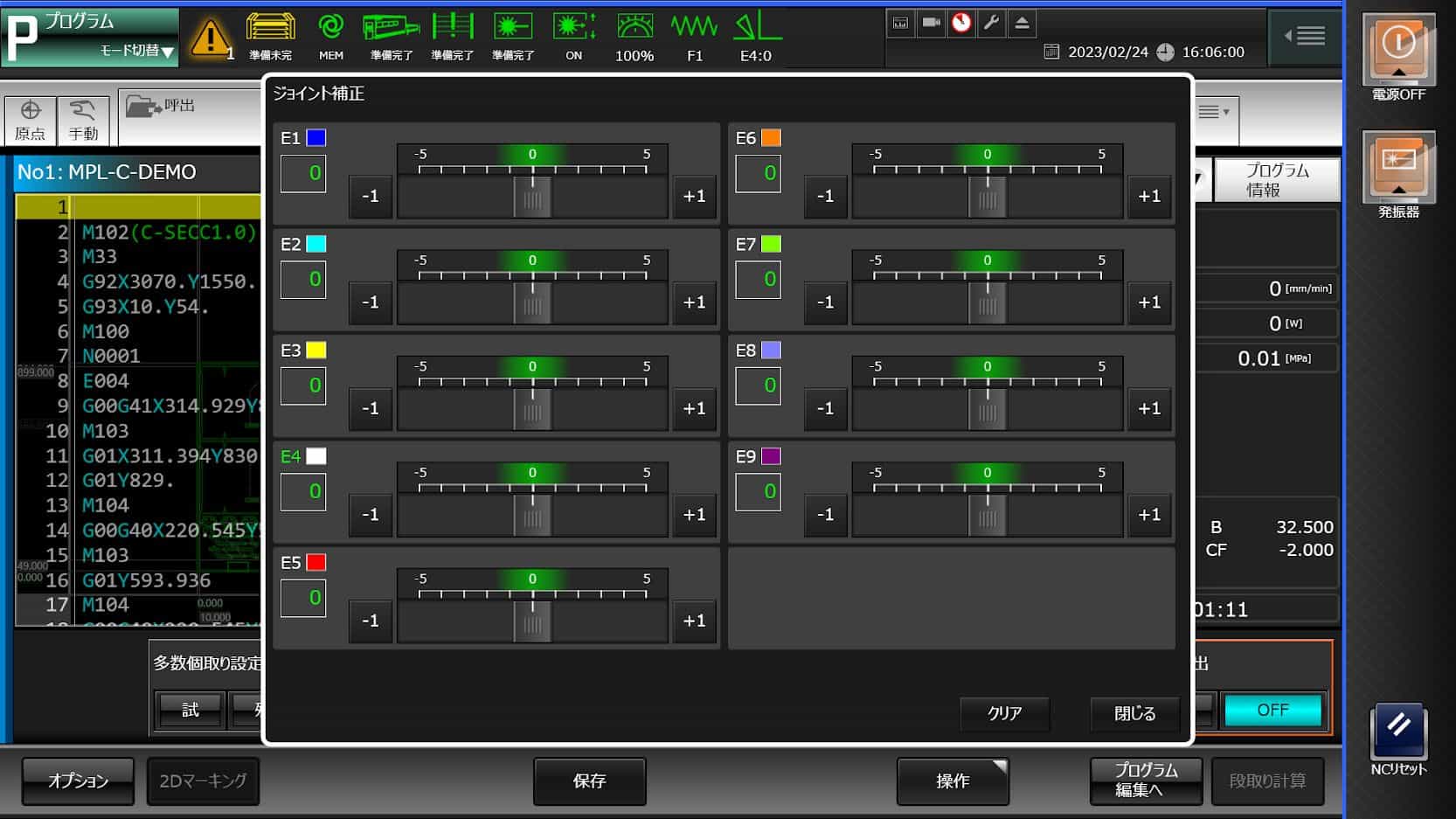

- 加工中のジョイント調整機能

加工条件ごとにジョイント強さを調節します。 CO₂レーザとプログラムを共用する場合に便利です。

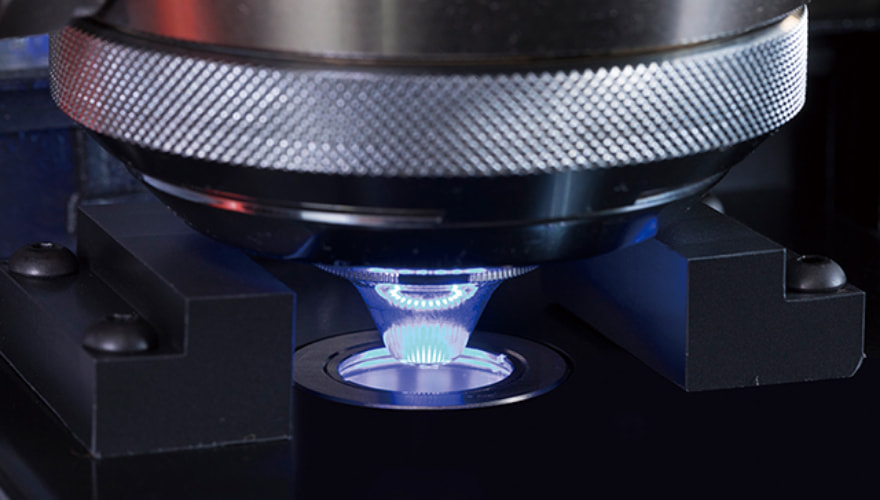

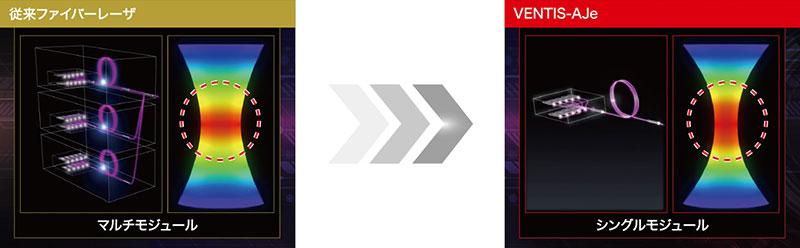

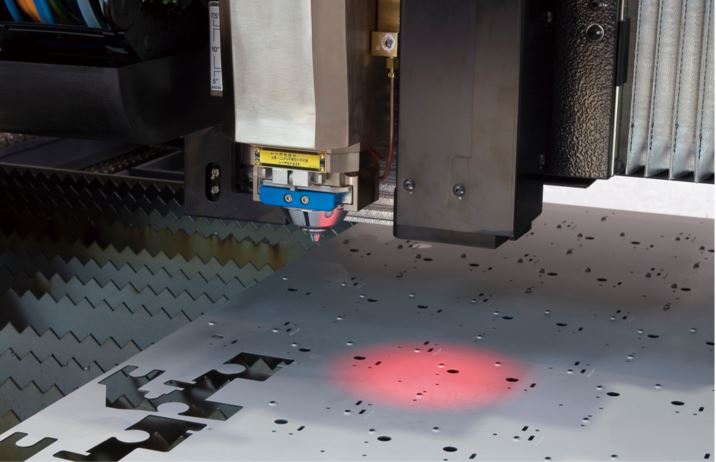

高輝度ファイバーレーザ発振器

LBCテクノロジーを可能とする、シングルモジュール高輝度発振器が生み出す高品質ビーム。

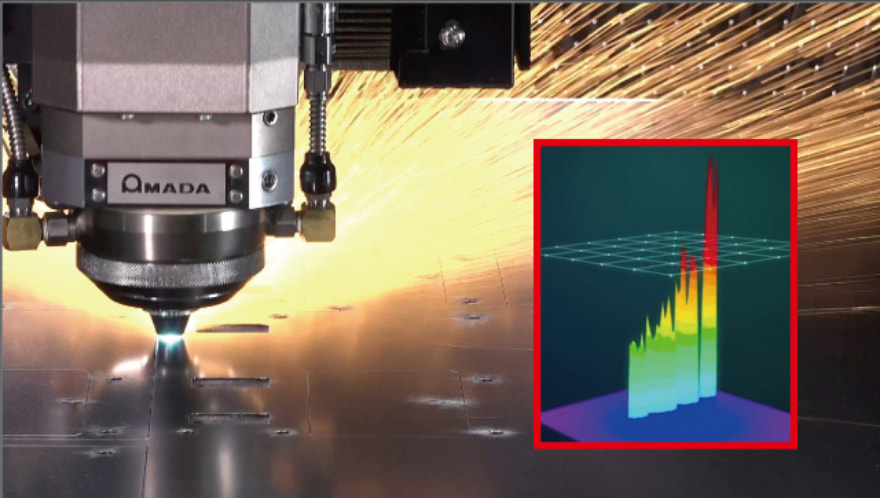

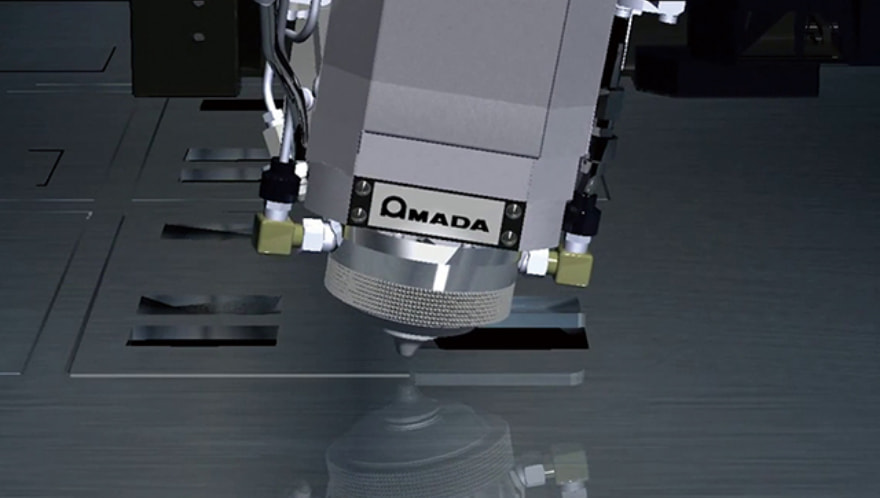

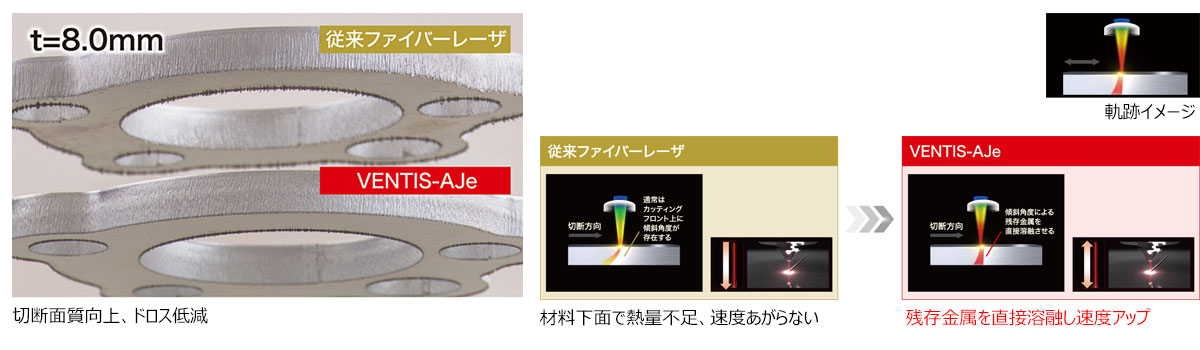

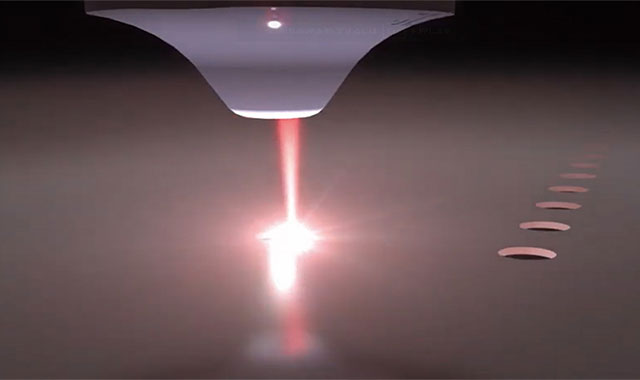

LBCテクノロジー

ビーム軌跡を『自由自在』にコントロール、板厚・材質に応じて最適な軌跡パターンを用いて加工。

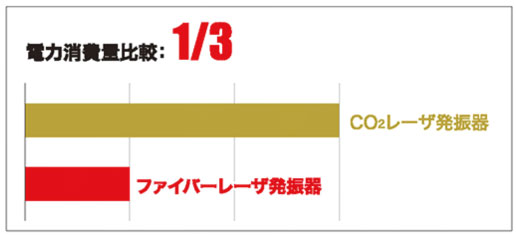

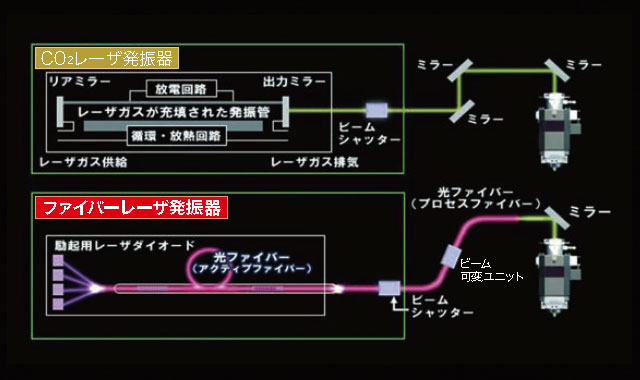

ファイバーレーザならではの省エネ性能

ファイバーレーザは発振器のエネルギー効率がCO₂の約3倍と非常に省エネ性能の高い レーザで、消費電力の大幅削減が可能です。 発振器構造もシンプルなため、メンテナンスコストも最小化し低ランニングコストでの運用が可能です。

高輝度発振器+LBCテクノロジーが生み出す効果

軟鋼:どんな材料でも安定・高品質切断

高炉材・耐摩耗鋼板などレーザ加工が困難だった素材も、電炉材と同じ加工条件で切断可能。

アルミ:品質・速度向上、低コスト

ワンランク上の発振器出力に迫る高速・高品質加工を実現。

ステンレス:ドロス低減、高品質加工

従来ファイバーレーザと比較し、ドロス高さ大幅低減。

機能

LIS(Laser Integration System)

レーザ加工に関わるオペレーションを自動化し、作業者によるバラツキや待機時間を削減します。

ダウンタイムゼロ・安定加工を支援し、生産性アップに貢献します。

■ノズル状態監視・自動芯出し機能

(i-Nozzle Checker)

カメラで測定しノズルの診断・点検、芯出しを自動化し状態により自動交換する機能です。

※オプション

■保護ガラス状態診断機能(i-Optics Sensor)

保護ガラスの状態を診断し、汚れを検知した場合に交換を促す機能です。高品位な安定加工を実現します。

■加工不良検知・復旧機能(i-Process Monitoring)

加工の状況を常に監視し、切断不良を検知し加工停止、また正常状態に戻し加工継続を可能とする機能です。

■ヘッド干渉検知・復旧機能

加工ヘッドの干渉を検知すると自動で回避動作に入り、Z軸を原点位置まで持ち上げ、干渉による損傷を回避します。また、自動復旧も可能とした機能です。

※ノズルの損傷等、干渉状況によっては人の介在が必要な場面もあり、必ずしも自動復旧を約束するものではありません。

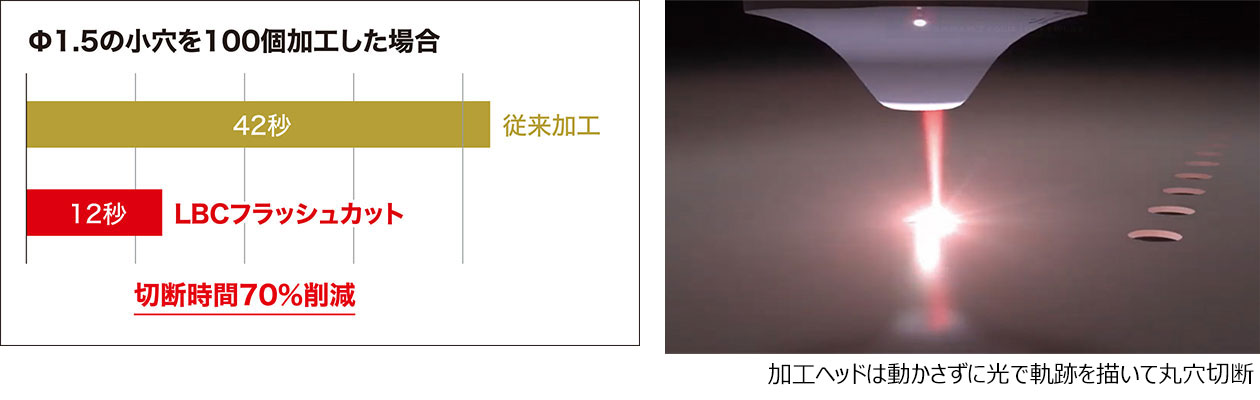

LBCフラッシュカット

VENTIS-AJe独自の丸穴高速加工です。従来加工方法と比較し、丸穴加工は約3.3倍の生産性を実現できます。

※VPSS 4ie BLANKが必要です。

スマートエッジ

軟鋼厚板加工時にシャープなエッジ品質を実現する加工技術です。

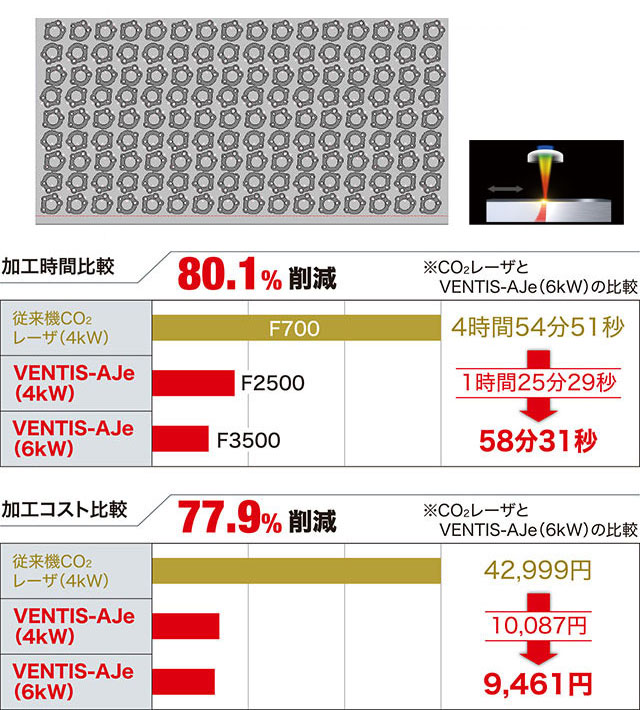

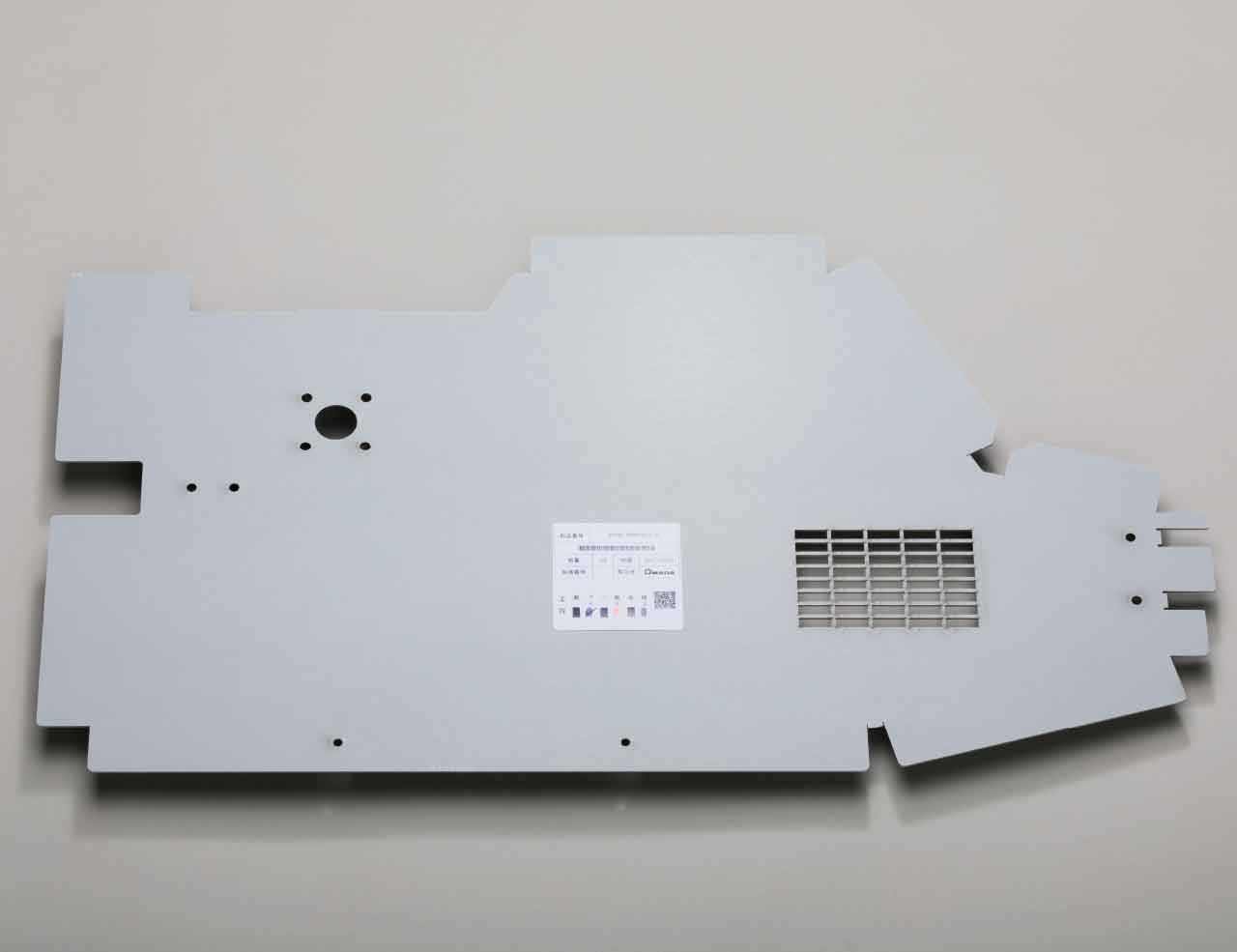

加工サンプル

代表ワークサンプルによる加工例

(従来機との生産性比較)

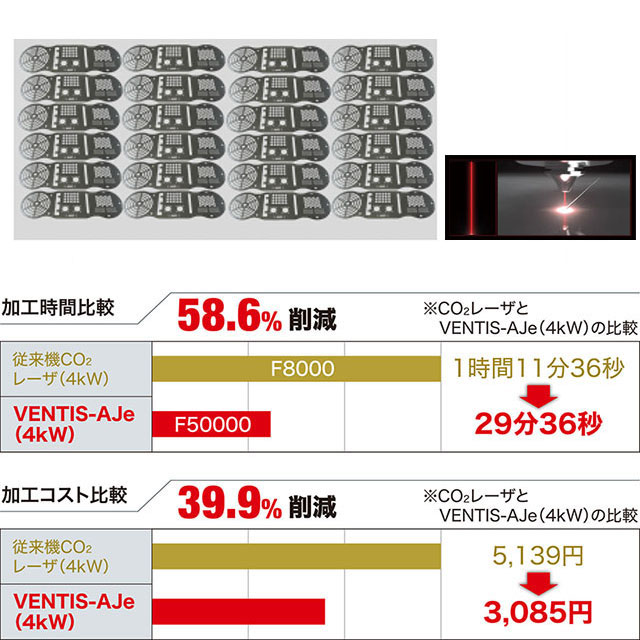

薄板クリーンカット比較

| 材質 | SUS |

|---|---|

| 板厚 (mm) | 1.0 |

| 材料寸法 | 1000×2000mm |

高輝度ビームによる薄板高速加工!

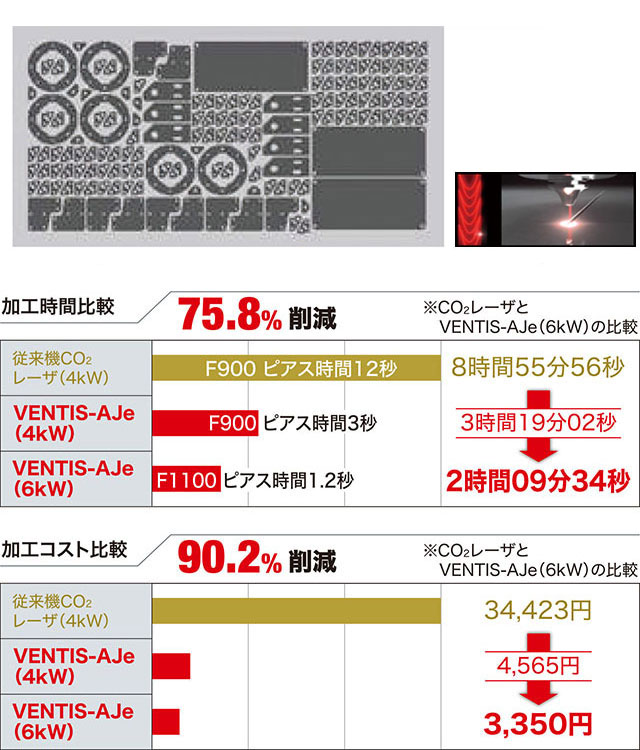

厚板酸素カット比較

| 材質 | SS400 |

|---|---|

| 板厚 (mm) | 19.0 |

| 材料寸法 | 1219×2438mm |

高速ピアスで加工時間大幅短縮!

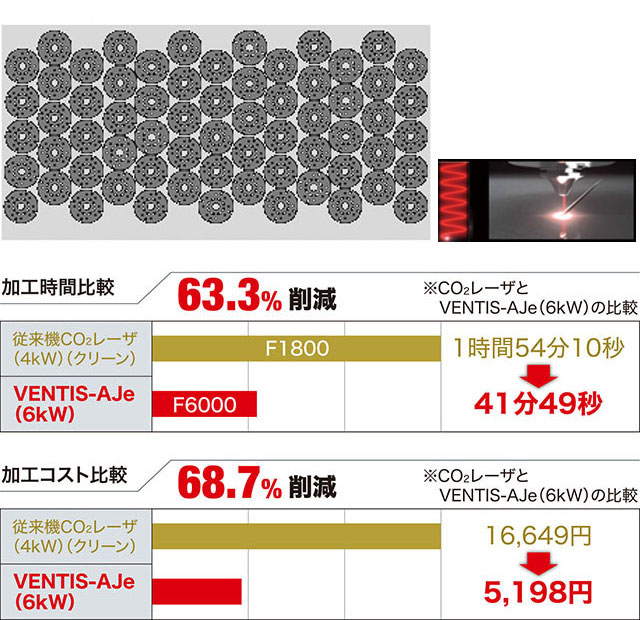

アルミクリーンカット比較

| 材質 | A5052 |

|---|---|

| 板厚 (mm) | 10.0 |

| 材料寸法 | 1000×2000mm |

アルミの高速・低コスト加工!

クリーンカット VS クリーンファストカット技術 加工比較

| 材質 | SPHC |

|---|---|

| 板厚 (mm) | 6.0 |

| 材料寸法 | 1219×2439mm |

6kW+LBC で高速・低コスト加工!

※クリーンファストカット技術は6kWのみ、4kWは対応できません

●ランニングコスト算出条件

電気代:30 円/kwh、レーザガス:40,000 円/7㎥、酸素:30,000 円/132㎥、窒素:25,000 円/107㎥ にて試算

消耗品・保守部品はアマダ推奨交換周期を基に、ランニングコストの中に含む

※加工時間・加工コストは実際の値とは異なる場合があります。

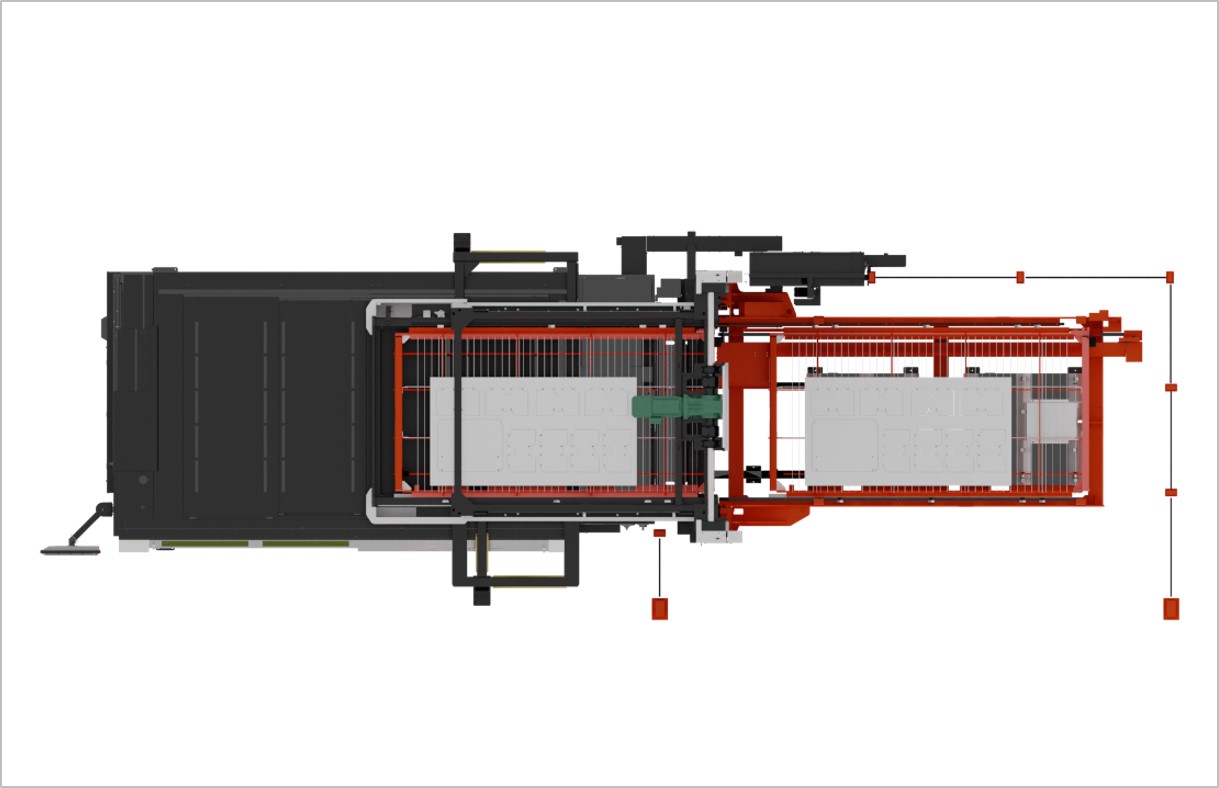

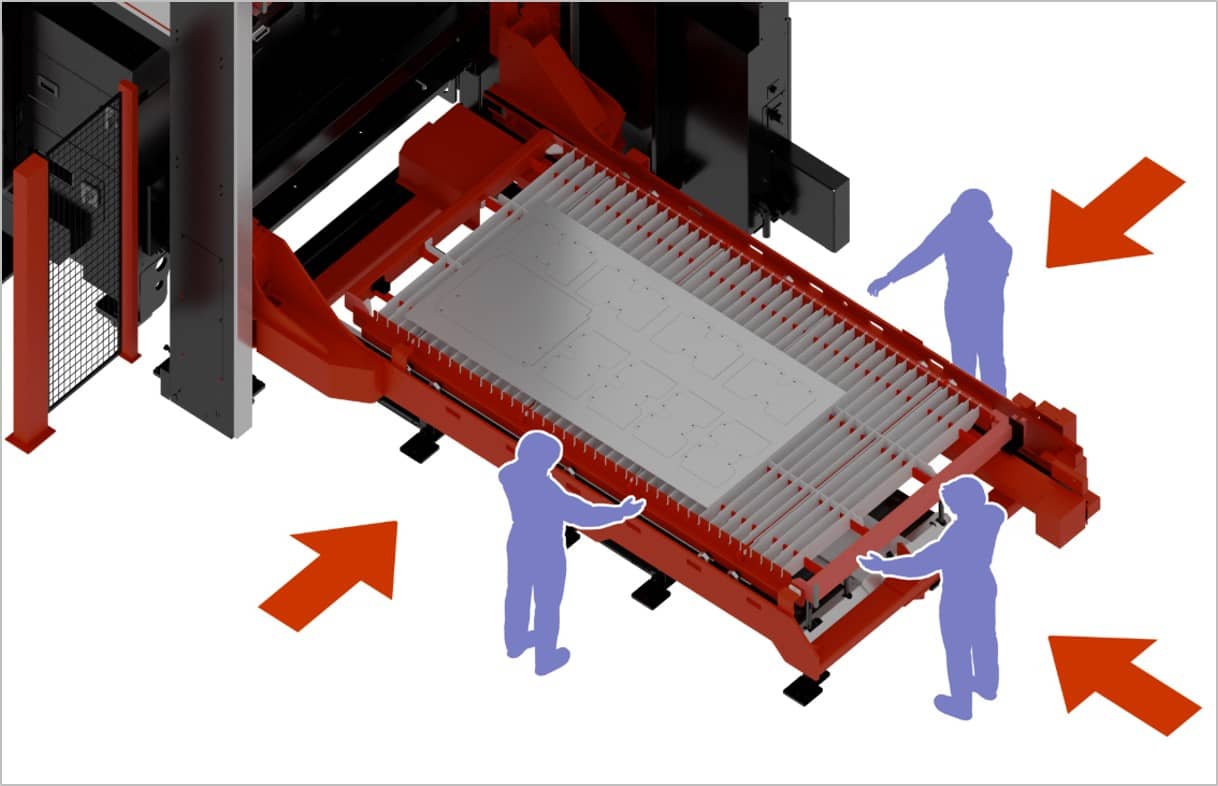

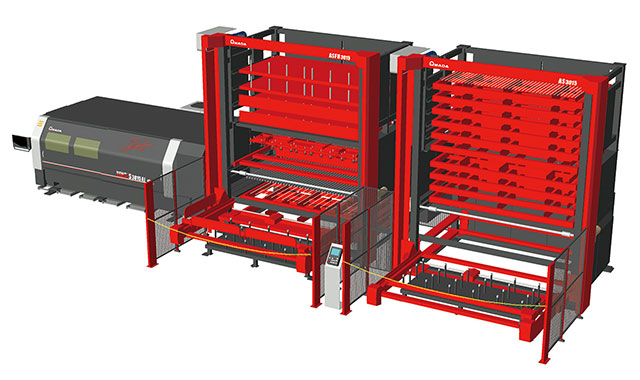

自動化ソリューション

空間を有効活用した省スペースな自動化

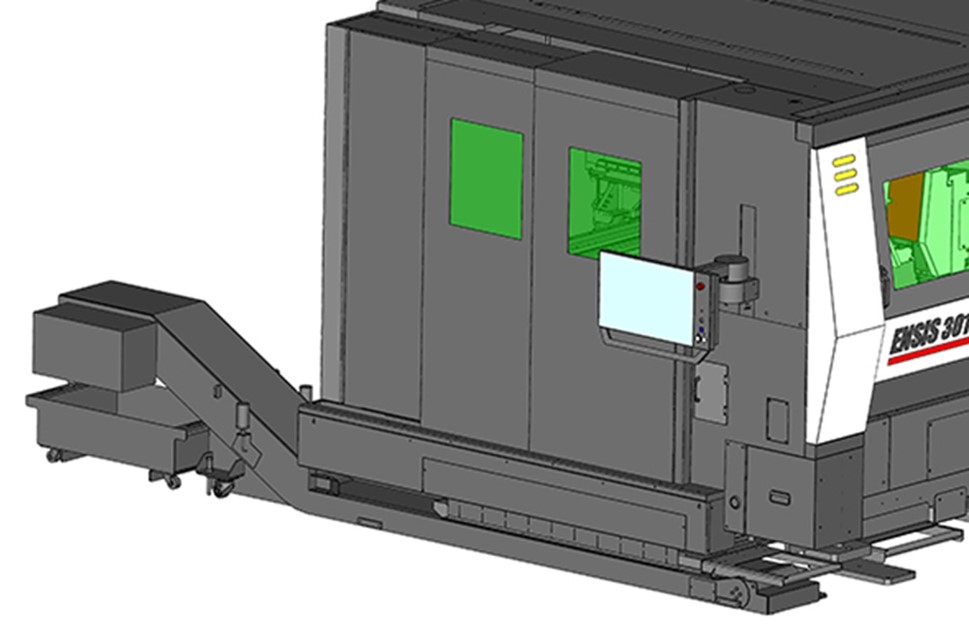

パレットチェンジャー/CREST-3015

シャトルテーブル仕様と同等の設置スペース(※1)で連続運転時間2.5倍を実現

- 設置スペースを抑えた中で、シャトルテーブル仕様と同等の作業性を確保(※2)

- レーザマシン上部のデッドスペースをパレット格納用ラック(※3)とした省スペース設計

- 加工パレット:5枚

(※1) シャトルテーブル仕様と同等の設置スペース

(※2) 3方向から段取り作業が可能

(※3) パレット格納用ラック 加工パレット5枚

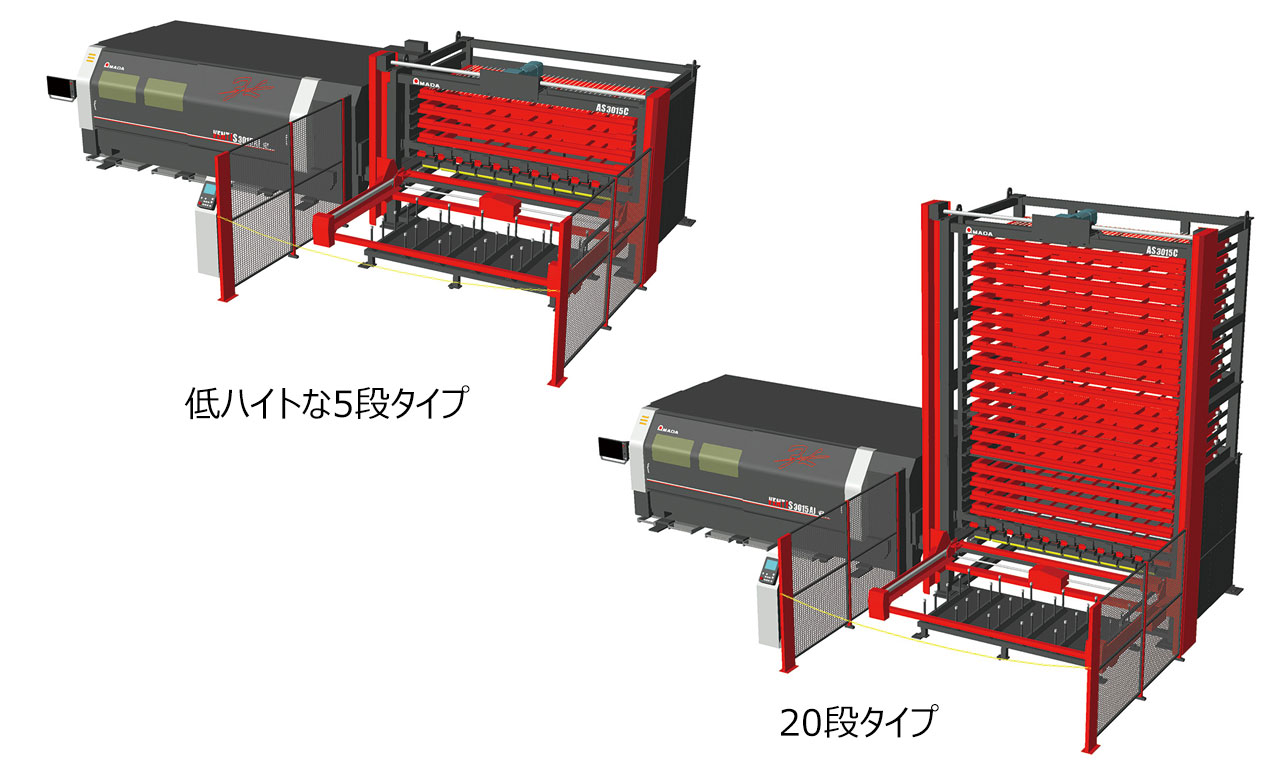

厚板加工の自動化

パレットチェンジャー/AS-3015C

厚板加工の長時間連続運転

- 加工パレット:10段(標準)

- 最小5段から最大20段までラインナップ

- フレキシブルツールラックに作業者サポートツールを付加(オプション)

※棚3段分のエリアを使用します。5段仕様は選択不可。

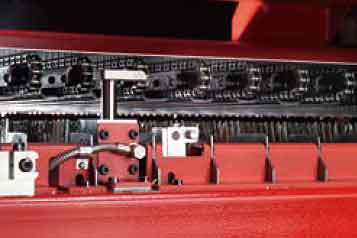

■工場に合わせて選べる段数

■作業者サポートツール

スケルトン分離機構

素材自動セット機構

加工パレットスイッチ機構

※フレキシブルツールラックは複数選択できません(全てオプション)。

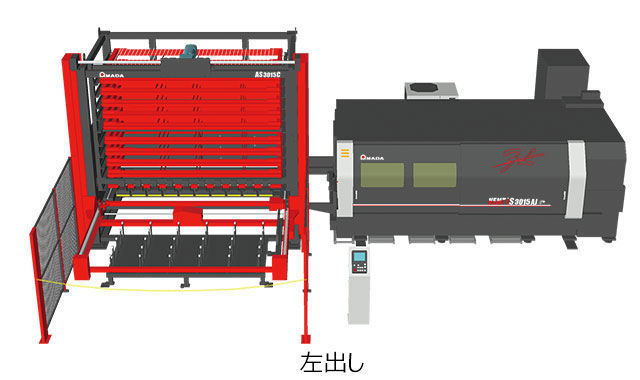

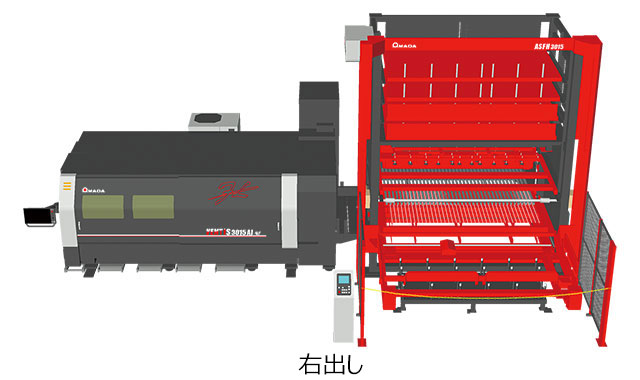

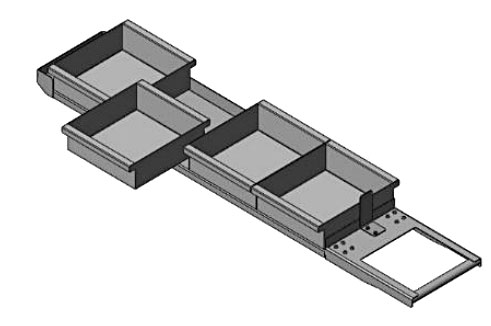

梱包材から中厚板加工の自動化

フォーク式パレットチェンジャー/ASFH

梱包材を使用した中厚板までの長時間連続運転

- 素材供給から製品集積の自動運転

- 最大板厚:12mm

- 製品パレット2枚、素材パレット2枚、 加工パレット2枚(標準)

■メンテナンスのサポート

クリーニングブラシ

■素材供給の自動化

1枚取り装置

■製品集積の自動化

チェーン式フォークユニット

生産量や生産の幅を広げる自動化

ツインタワー/AS-3015Tシリーズ

薄板から厚板までの多種素材生産に対応

- 右図はASFH+ASの2棚構成

- 2棚構成は他にASFH+ASFH、AS+ASがあります。

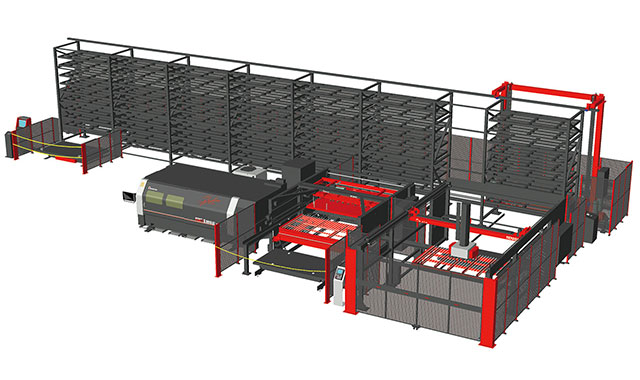

複数マシンと接続可能な拡張システム

マニプレーター+自動倉庫/MPL-3015C + MARS-3015N

抜群の拡張性で素材の種類が多い変種変量生産に対応

- MPL(C)で素材供給から製品集積の自動運転:最大板厚12mm

- MARSに接続すれば棚の段数と連数はお客さまに合わせたカスタマイズが可能

- 複数ブランクマシンとの接続にも対応

レーザ用テイクアウトローダー

TK-3015L(全モデル接続可能)

部品のバラシ・仕分け作業を自動化

- バラシ仕分け作業の負担を軽減

- 部品別集積によるリードタイム短縮

- 最大可搬質量:150kg

- 最大可搬寸法:2500mm×1250mm

- 最大板厚:12mm

バラシ仕分けの重労働から解放

吸着ユニットの回転・アーム伸縮で様々な製品に対応

ラベル貼り付け(オプション)でトレーサビリティ向上

自律走行搬送エンジニアリングシステム

AMTES-500

場内搬送を自動化し、省力化・合理化をサポート

- マシンとの連携、工程間の搬送を自動化

- ガイドレス走行のため、人や障害物を検知した際に自動回避可能

- 最大可搬質量:500kg

オプション

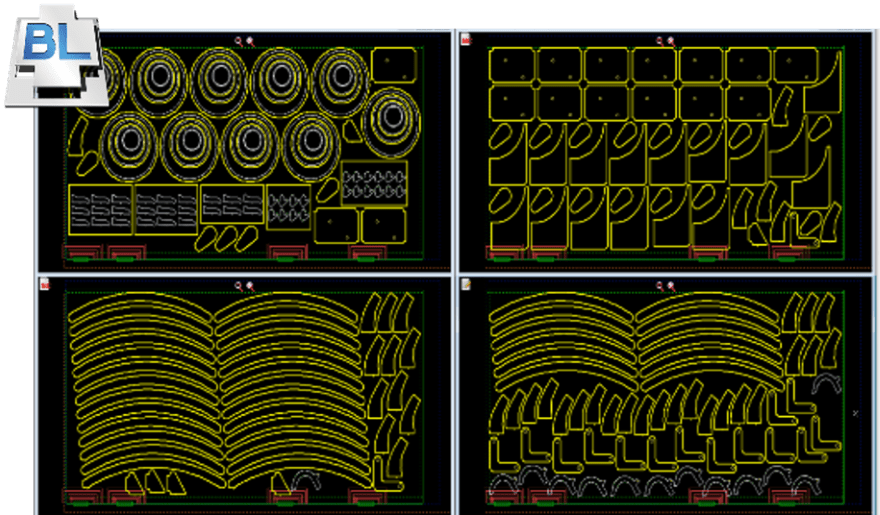

i-Camera Assisted System

カメラで材料を認識し、手動または自動で製品の板取り・配置を可能とした機能です。

V-monitor

マシン内部に設置したカメラ映像をスマートフォン・PCでリアルタイムに確認可能です。

アラーム時の録画映像をNCにて確認できます。

※i-Process Monitoringを効率的に活用するため、推奨。

※モバイルHMIでスタート、ストップ機能を利用にはV-monitorが必要です。

ソフトジョイント

スリット部に発生した熱ひずみを利用して、製品を挟み込む新ジョイント です。パーツの立ち上がりを防止し、バラシ時間削減、ジョイント痕仕上げ工数削減が可能です。

※ VPSS 4ie BLANKが必要です。

OVS-D

パンチプレス(NCT)との複合加工用CMOSカメラです。NCTで加工された穴位置を計測して原点位置を補正し、複合加工を可能にします。

WACSⅡ自動給水システム

WACS装置へ自動で給水するシステムです。冷却水の補充サイクルを延ばすことが可能となります。

軟鋼厚板切断時に冷却水を材料表面に噴霧し、熱影響を低減することで安定加工を実現します。

HPイージーカット装置

コンプレッサーエアから窒素率の高いガスを取出しアシストガスに使用できます。別途コンプレッサーが必要です(1300リットル、1.37MPa)。

DRカット装置

アシストガスに少量のエアをミキシングし、アルミ加工における ドロスの低減を実現します。NC制御でガス濃度を自動切り替えが可能です。

Y方向コンベヤー

スクラップ・小物製品をマシンリア(またはフロント)側に搬出します。

大容量スクラップトレイ

スクラップ・小物製品容量を約1.8倍にUPし、分割式にすることで容易に清掃できるようにします。

信号灯

3色タワー型信号灯により、遠方からでもマシンの稼動状態が確認できます(点灯条件はアマダ標準仕様)。

粉塵固形化集塵機

粉塵をペレット状に固化し、粉塵の廃棄・清掃作業効率化を図ります。 また、塵肺への影響も軽減し、工場内の環境改善にもつながります。

※6kWのみのオプションです。

仕様

マシン仕様

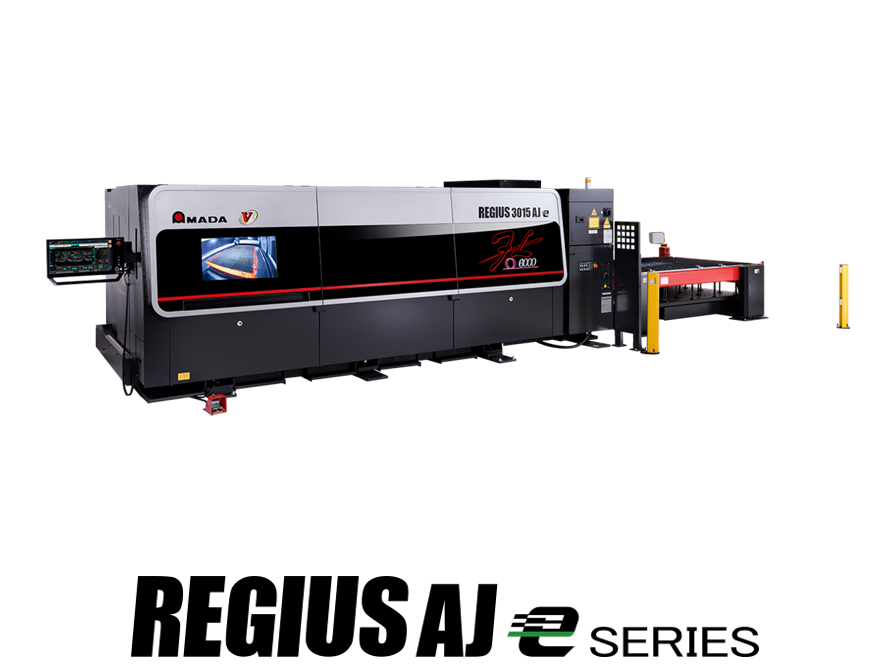

| 機種名 | VENTIS-3015AJe | VENTIS-4020AJe |

|---|---|---|

| 型式名 | VN3015AJE | VN4020AJE |

| 軸移動 X×Y×Z(mm) | 3070 × 1550 × 100 | 4070 × 2050 × 100 |

| 最大加工寸法 X×Y (mm) | 3070 × 1550 | 4070 × 2050 |

| 最大ワーク質量 (kg) | 920 | 1570 |

| NC装置 | AMNC 4ie | |

| 制御方式 | X、Y、Z軸(同時3軸制御) + B軸 + CF軸 | |

| 発振器 | アマダ AJ-4000S / AJ-6000S | |

| チラー | RKE5502B-VA-UP2BP-L / RKE7502B-VA-UP2BP-L | |

| 集塵機 | PXN-6XA / JXN-6XA(自立式・ペール缶タイプ) | |

| 軸移動方式 | X軸・Y軸:ラックアンドピニオン Z軸:ボールネジ | |

| 早送り速度 X×Y合成(m/min) | 170 | |

| 加工送り速度 X・Y(m/min) | 0~120(最大指令可能速度) | |

| 最小設定単位 (mm) | 0.001 | |

発振器仕様

| 発振器型式 | AJ-4000S | AJ-6000S | |

|---|---|---|---|

| 発振方式 | レーザダイオード励起ファイバーレーザ | ||

| 定格出力(W) | 4000 | 6000 | |

| 安定度 (%) | ±2.0 以下 | ||

| パルスピーク出力 (W) | 4050 | 6050 | |

| パルス周波数 (Hz) | 1 ~ 10000 | ||

| デューティ (%) | 0 ~ 100 | ||

| 波長 (nm) | 1080±4 | ||

※ 本仕様ならびに寸法などは改良などのため、予告なく変更することがあります

ソフトウエア

VPSS 4ie

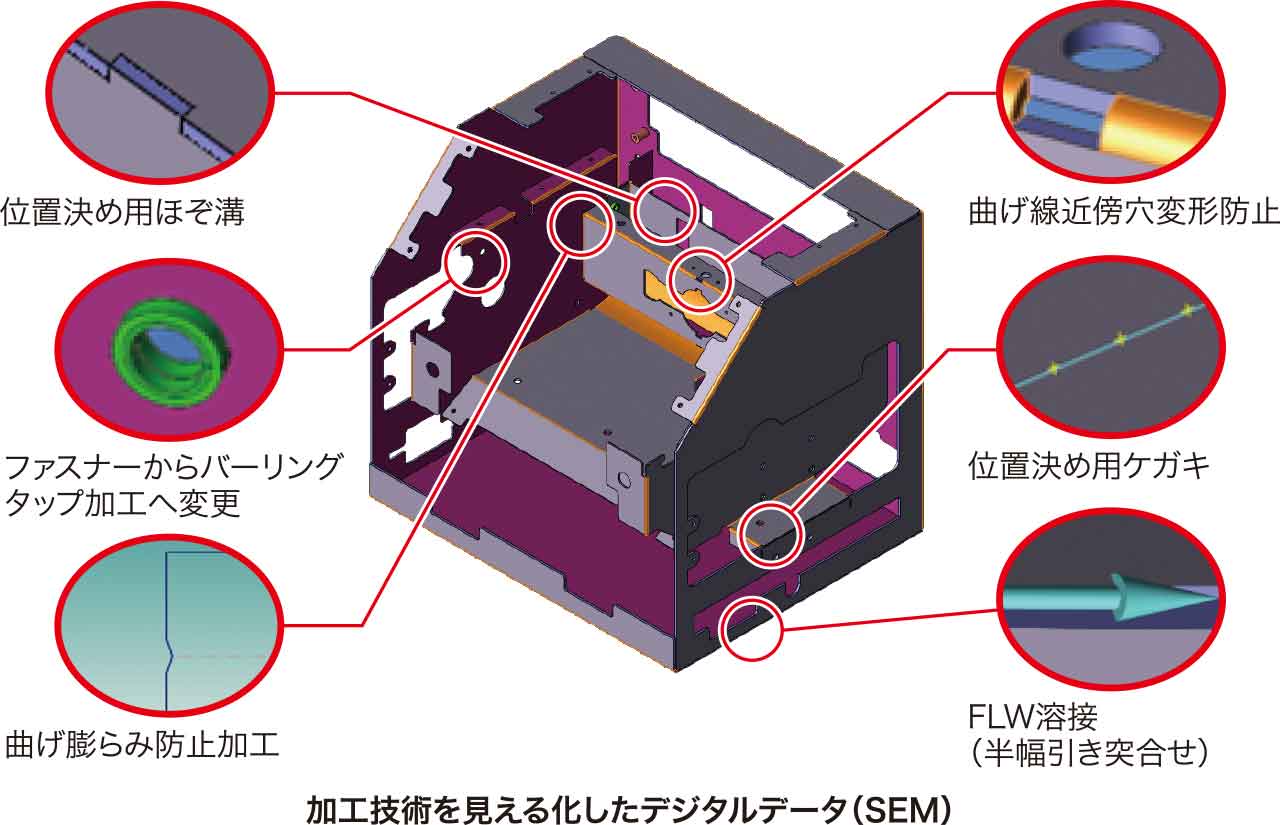

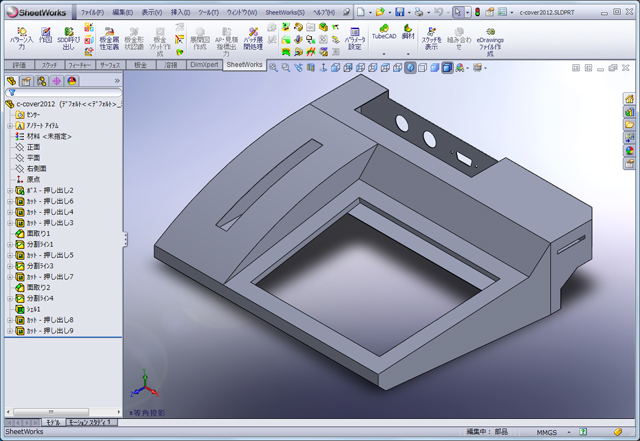

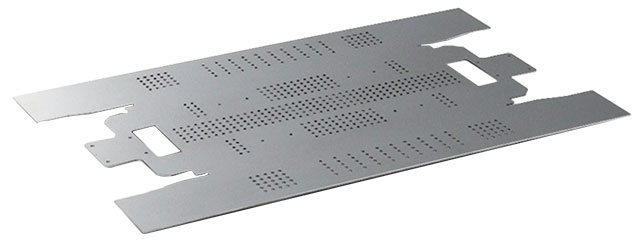

進化した板金エンジニアリングシステムVPSS 4ieは、知能化と自動化をこれまで 以上に強化し、全工程の加工ノウハウをデジタル化することで、工場内のマシン・ソフト・人が情報でつながり画期的な効果をも たらします。

VPSS 4ie PREMIUM/BLANK

SheetWorks

LBCフラッシュカット

VPSS 4ie BLANKがあれば、VENTIS-AJe独自の丸穴高速加工、LBCフラッシュカットが可能となります。

従来加工方法と比較し、丸穴加工は約3.3倍の生産性を実現できます。

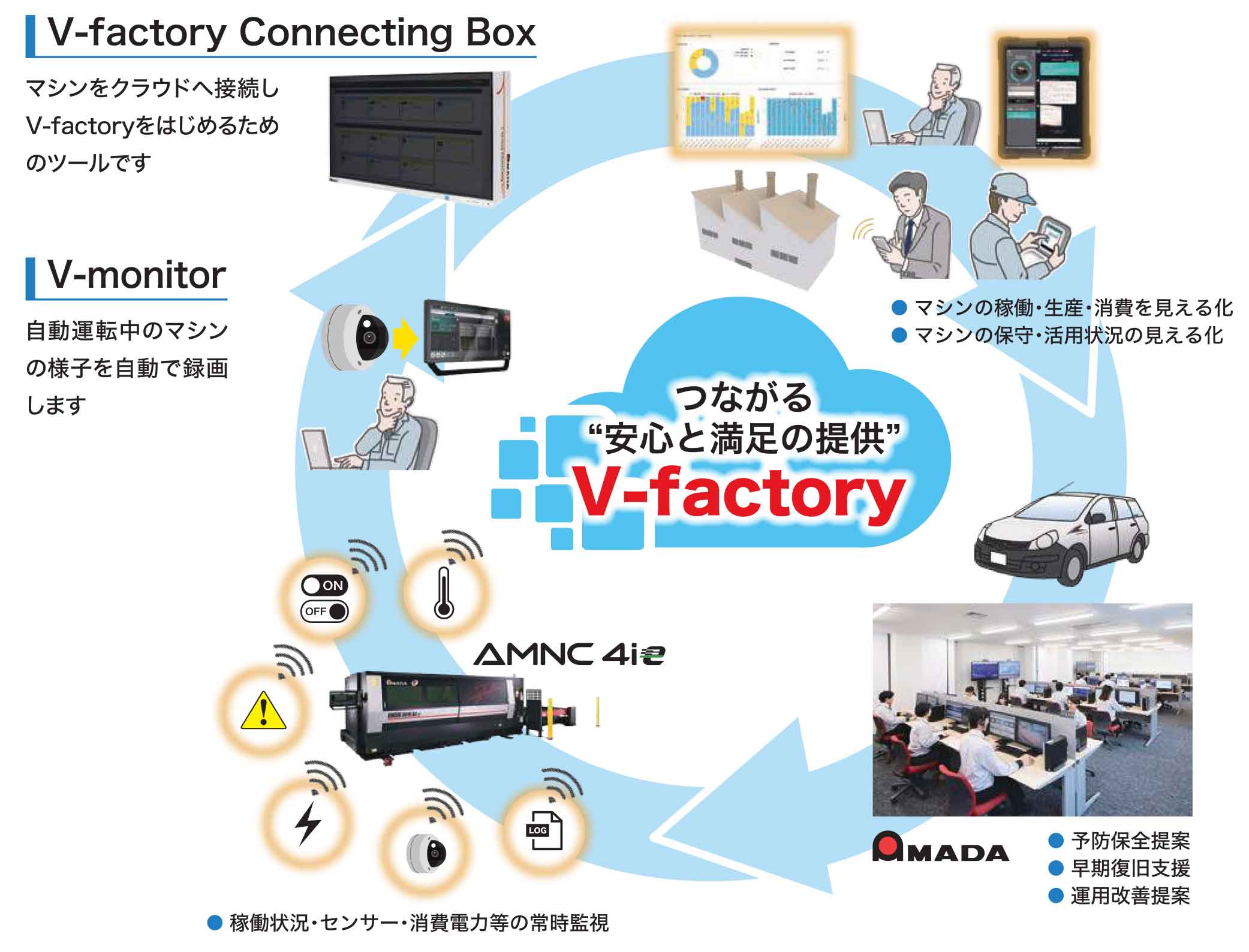

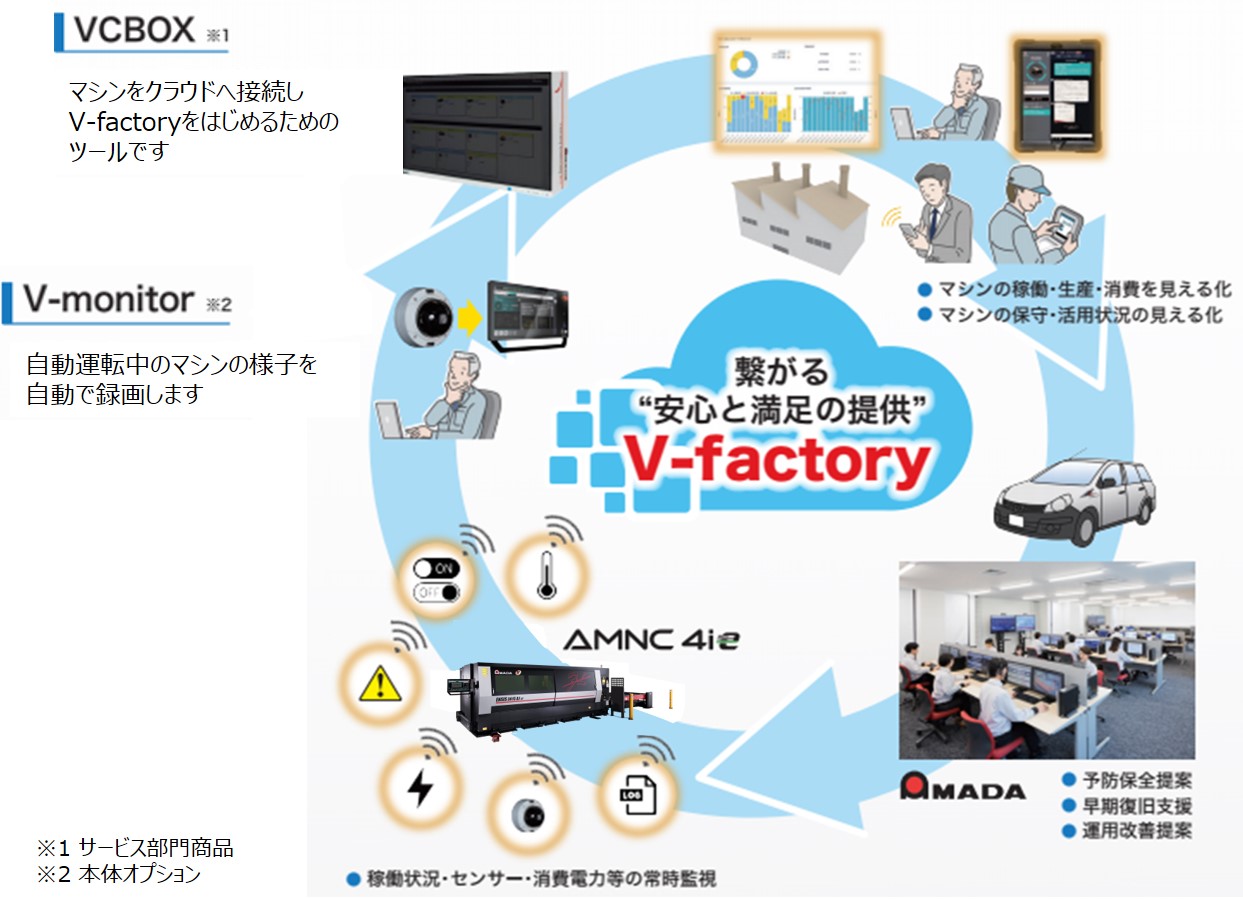

安心と満足の提供

アマダのIoT V-factory

アマダの推奨するV-factoryは、お客さまとアマダがつながることで実現する

「お客さまの利益を創造する」をコンセプトにしています。

V-factroyでは、IoT技術を活かした見える化と各種サポートをご提供し、マシンを最大限に活用していただくことで、

お客さまと工場改革を共創してまいります。

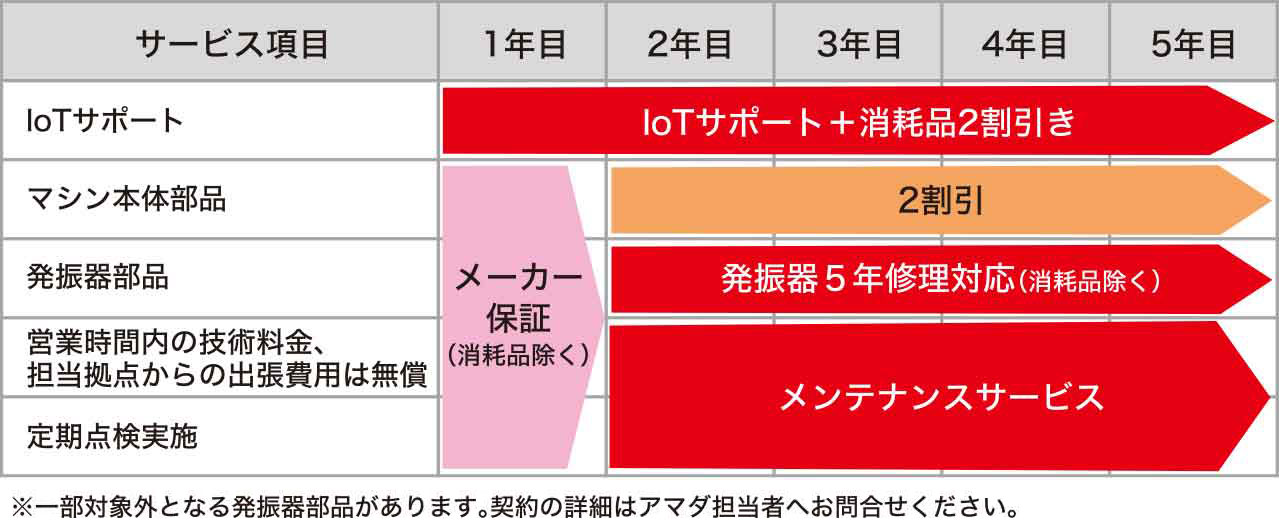

Vf安心5年パック

マシンと同時に契約いただくVf安心5年パックでは、発振器5年修理対応(消耗 品除く)で万が一にも安心。また、IoTサポートを活用することでマシン稼働の最大化を実現します。