- 汎用マシン

- スポット溶接

インバータースポット溶接機

など、問題を抱えてきた溶接機。

“できる”インバータースポット溶接機ID-40シリーズ

が、新たなラインナップを加え「高品質」「高生産」

「エコロジー」への貢献をお約束します。

AMNC-WELD搭載 “できる”インバータースポット溶接機

溶接ハガレ・仕上げ削減・アルミ加工に対応

特長

インバーター溶接電源を搭載

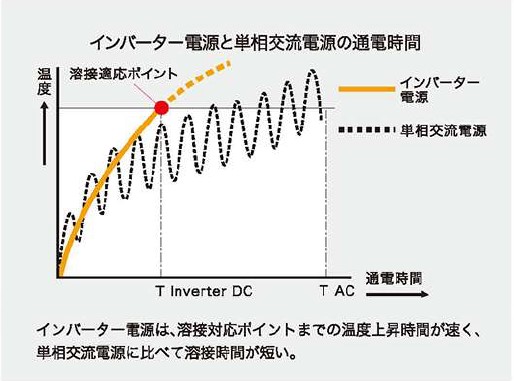

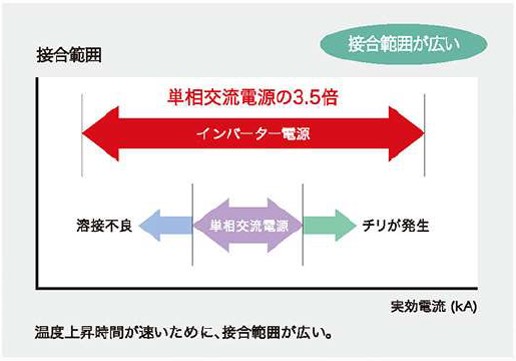

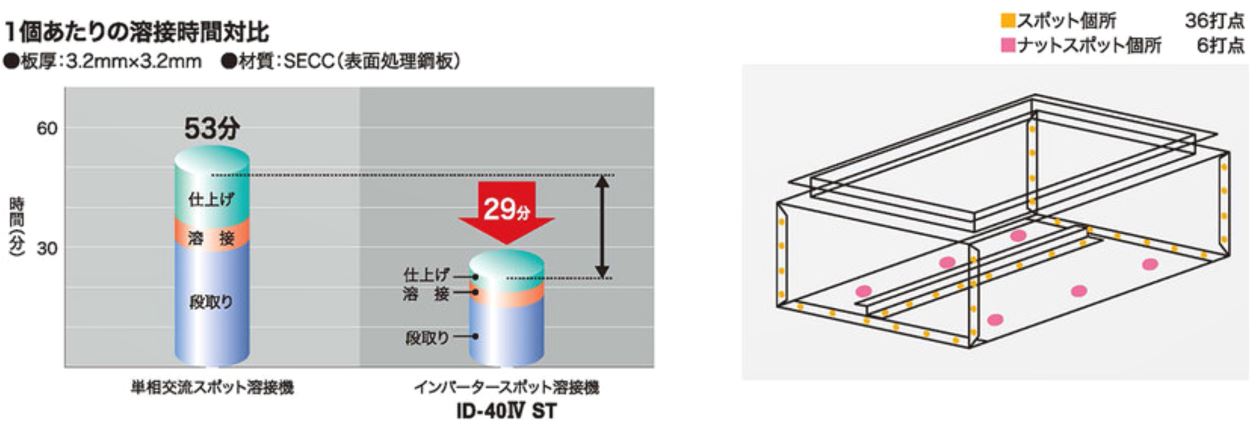

幅広い安定加工範囲が、さらなる高品質・短納期加工を実現!

■高品質

短時間にナゲット形成温度に達するため、熱効率が良好。アルミ溶接・表面処理材の溶接にも大きな威力を発揮します。

通電状況をモニターし、実効電流が不足した際は瞬時に補正する定電流制御を搭載。ポンプオフ時のインターロック機構や各種

アラームによるお知らせが、量産時の不良品発生を劇的に削減します。

■高生産性

スパッタや製品の焼けやひずみが少なく、仕上げ作業が軽減できます。 加工負荷が少ない条件を設定することで、加工中の電極劣化を少なくし、電極の形直しや面研磨を行うドレスタクトを長く設定することも可能です。

■エコロジー

溶接電源と一体式の循環式冷却装置を標準装備。水道直結式冷却装置と比較し、水資源の有効活用に貢献します。高効率なインバーター制御方式は、単相交流式と比較し、設置工場の受電設備を大幅に低減します。

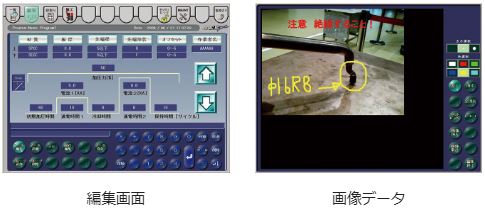

AMNC-WELDを標準装備

溶接工程のデジタル化を実現

従来の勘と経験に頼る溶接加工を、プログラムデータとしてデジタル管理することで、品質安定かつ加工時間を軽減。

また加工ノウハウの社有化・情報共有にも有効なツールです。

■段取り時間の削減

- ワーク材質や使用電極から条件設定できる溶接条件データベースを搭載。

- リピート製品では保存プログラムを呼び出し、加工条件や電極組図を管理。

- 加工前段取りや加工中に発生する、ロス時間短縮に貢献。

■標準作業サポートツール

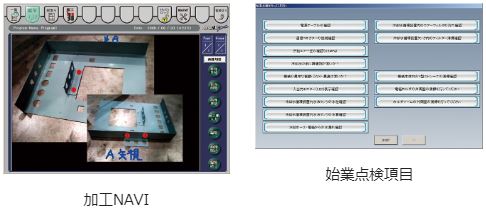

- 製品写真に溶接個所を提示する「加工NAVI」で作業を標準化。複雑なワークでも、悩まず効率的な加工が可能。

- チップドレスをカウンター値で管理し、規定数でお知らせ。

- 始業点検項目や定期メンテナンス時期をNC画面上でお知らせ。

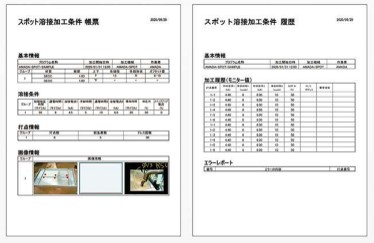

■加工履歴のモニター・管理

- 溶接時電流を全打点モニターし、異常発生時に通知。

- 加工履歴を記録し、帳票データとして活用。

※帳票デザインは一例です

溶接はがれが激減、加えて大きな導入効果

2種類のラインナップでお客さまの溶接課題を改善

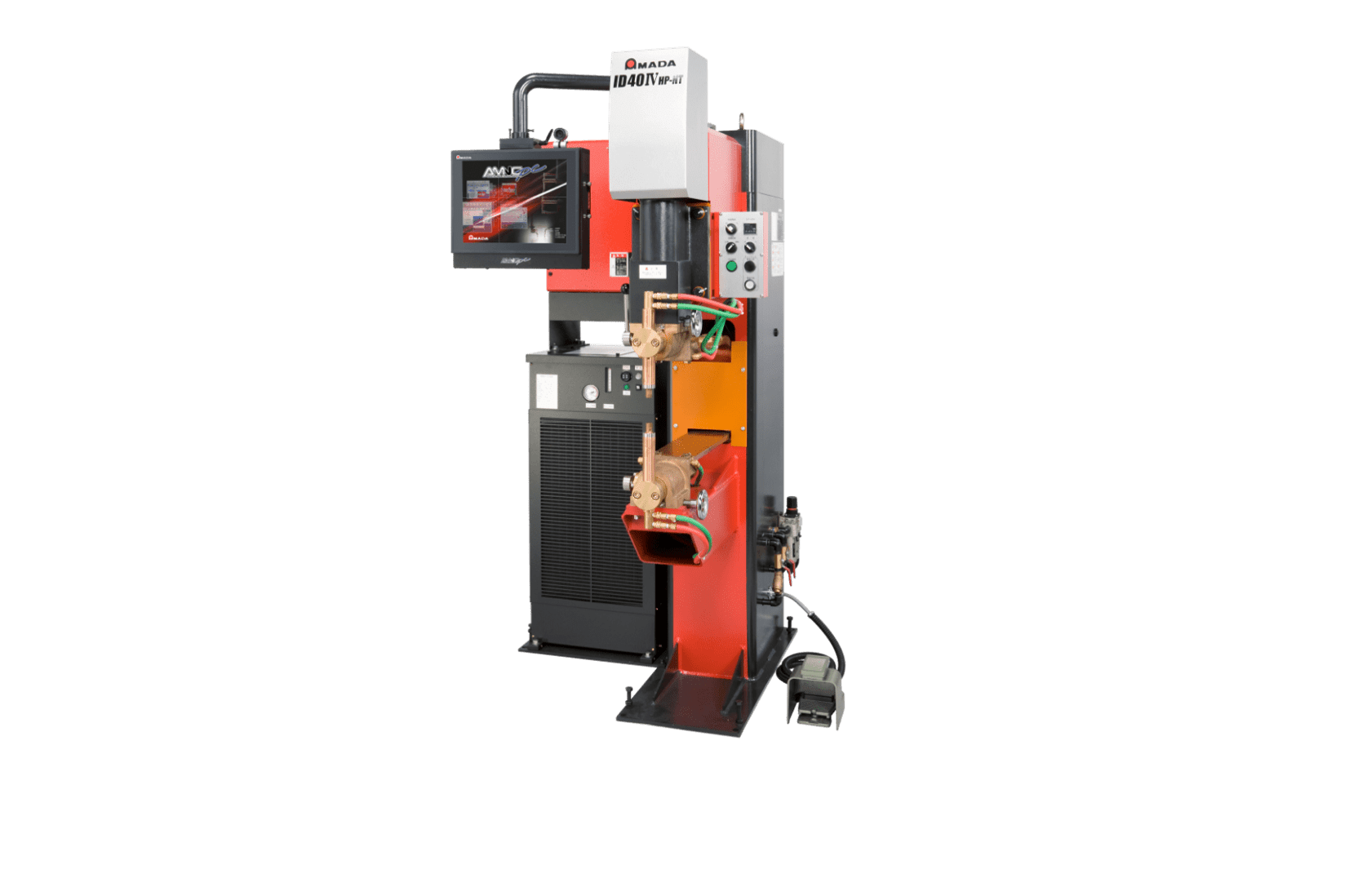

ツイントランス搭載、大電流対応のハイエンド機

ID-40Ⅳ HP NT (最大短絡電流:30kA)

- 最大短絡電流30,000Aの高出力。軟鋼板に加え、AL材やメッキ鋼板、ウエルドナットといった幅広い加工が可能。

- マルチクランプ、電極調整機構を搭載。電極交換時に発生する段取り時間を大幅に短縮。

2対の電極を搭載し、段取り替え作業を削減

ID-40Ⅳ TH NT (最大短絡電流:30kA)

- 左右の電極ホルダーに異なった形状の電極を装着。工程間の電極段取りを削減できます。

- ステップウエルド機能で溶接条件を自動で切換え、仕掛品レスな製品加工が実現。

機能

優れた加圧機構

- 電空比例弁

加圧力設定をプログラム入力できるため、従来のように圧力計を見ながら製品ごとに設定する必要がありません。 - 2段ストロークシリンダー

作業ストローク位置までのクイックアプローチと、加圧ストロークの2段切替えで作業効率がグッとアップします。ストローク切替えは、フットペダルで操作可能です。

冷却水循環による省エネ設計

水のムダがない冷却水循環装置を標準装備しました。水道管を敷く必要がなく、レイアウトが制限されません。

フロースイッチ監視により、水量・流量が減少した場合、電極に悪影響を与えないようインターロックがかかります。

溶接起動が5分間入らないと、装置が停止する省エネ設計です。

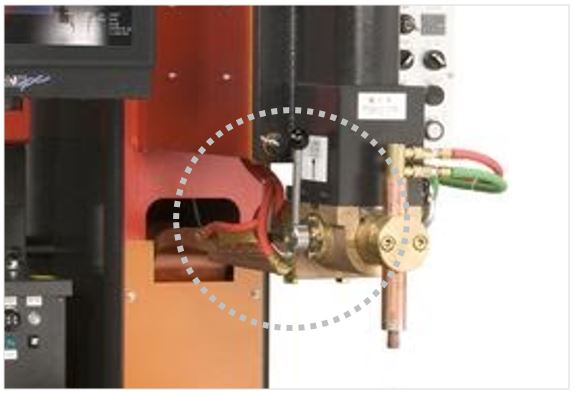

ワンタッチクランプによるホーン固定

工具レスでホーンクランプが可能なため、大幅な段取り工数の削減が実現しました。

電極芯だしの微調整機構

電極先端位置合わせに必要な前後の微調整を可能としました。(ホーンの回り止め付き)

ワンタッチカプラーによる

冷却ホース着脱

冷却ホースは、ワンタッチカプラーの採用で電極ホルダーの交換が容易になりました。

チップドレススイッチ

チップドレス時の上部電極の上昇・下降をワンタッチで行えます。チップドレス加圧をソフト加圧で行います。

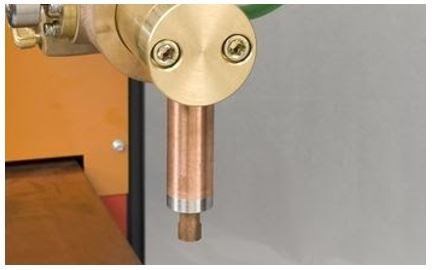

電極ホルダー

電極ホルダー先端にステンレスリングを装着。テーパー穴のヘタリを防止し、寿命を向上させました。

電極セット(オプション)

使用頻度の高い電極を選定し、まとめたセットをご用意しています。

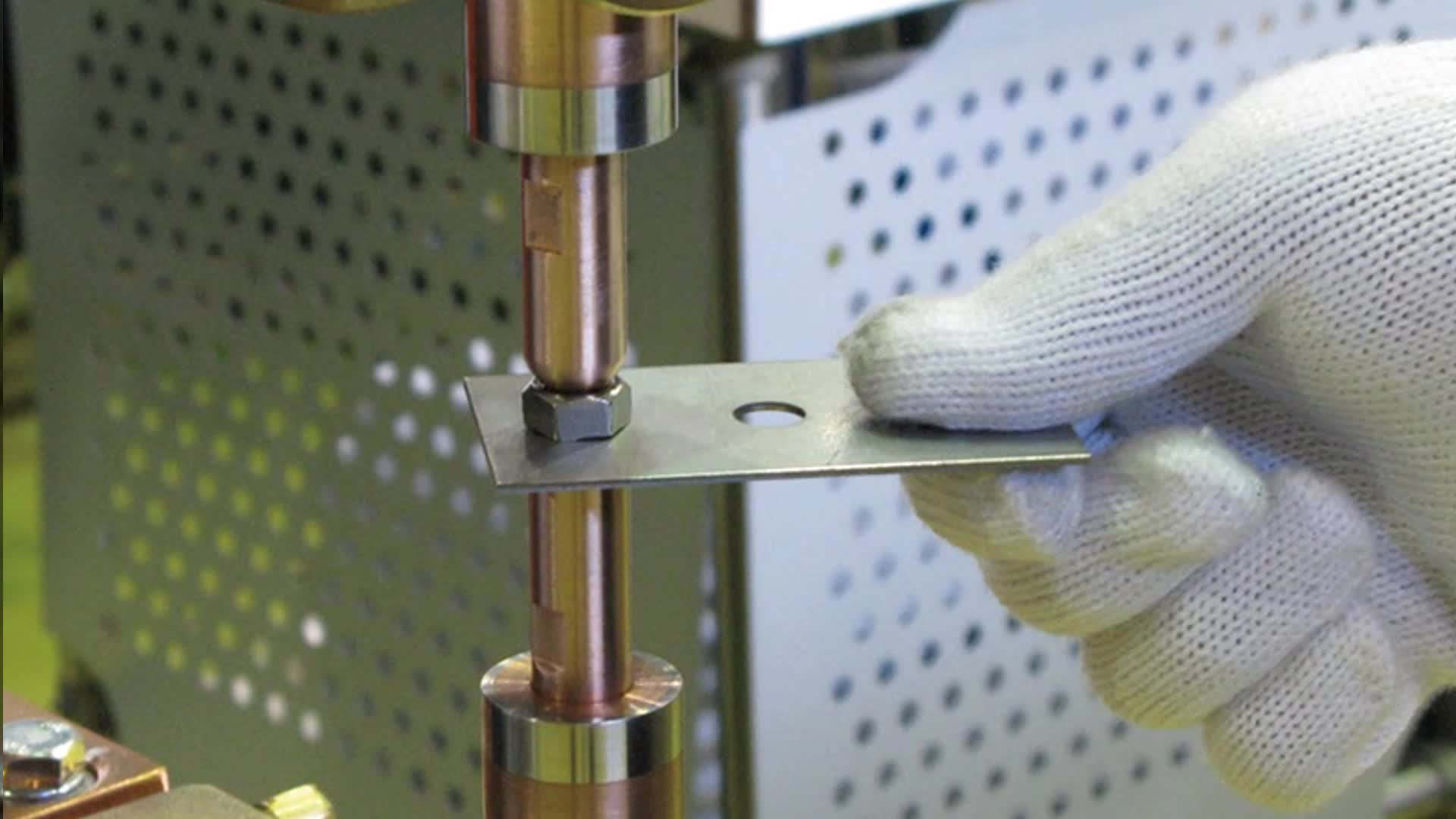

簡易式引張試験機(オプション)

溶接強度の数値評価として、機械を用いた試験が行えます。

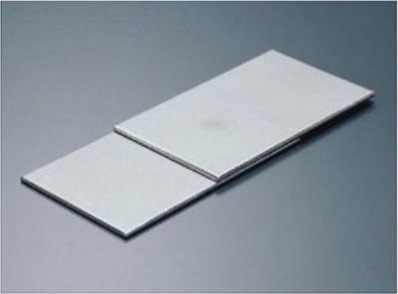

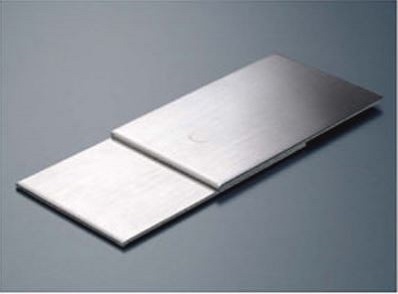

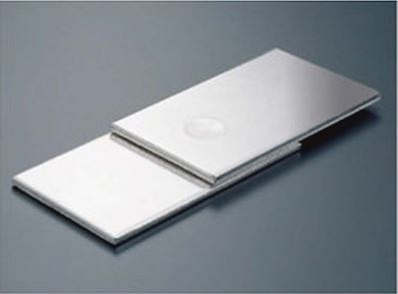

加工サンプル

SPCC

SECC

SUS

AL

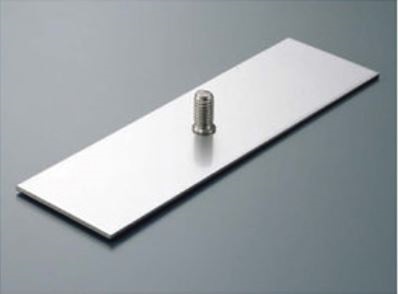

スタッドボルト

ナット

■溶接能力

| 最大短絡電流 (kA) | 最大加工板厚 (mm) | |||

| SPCC/SECC | SUS | AL | ||

| ID-40Ⅳ HP NT | 30.0 | 3.2 | 3.0 | 2.5 |

| ID-40Ⅳ TH NT | ||||

仕様

●マシン本体

| 機種名 | ID-40Ⅳ HP NT | ID-40Ⅳ TH NT | |

|---|---|---|---|

| 定格容量 (kVA) | 40 | ||

| 許容使用率 (%) | 4.4 | ||

| 溶接電流 (A) | 30000 | ||

| 標準ふところ寸法 (mm) | 開200 × 深600~830 | ||

| ふところ調整機構 | ハンドル式 | ||

| 最大加圧力 (kN) | 6 | ||

| チップドレス機構 | 有り | ||

| 電極ストローク / 溶接ストローク (mm) | 75 / 25 | ||

| 電極ホーン (mm) | Φ70 x 350 | ||

| 電極チップホルダー (mm) | Φ32 x 200 | ||

| 冷却水接続 | カプラ方式 | ||

| 電極径 × テーパー (mm × テーパー) | 直径16 × 1/10 | ||

| 電極チップ形状 | 上部 | R型 (R25) | |

| 下部 | F型 | ||

| 1次側配線 | 3相 AC200V 50/60Hz | ||

| 配線ケーブル | 38 × 4芯 (10m以内) | ||

| 総質量 (kg) | 380 | 500 | |

| 型式 | DIT-723A-4(直流インバーター) |

|---|---|

| 入力電圧 | AC200V ±10% |

| 入力周波数 (Hz) | 50 / 60 |

| インバーター部 | PMW制御 |

| 制御方式 | 定電流制御方式 |

| 制御方法 | マイコンによるインバーター制御 |

| 質量 (kg) | 50 |

| 電源 | 単相 AC200V 50/60Hz |

|---|---|

| 冷却方式 | ラジエーター強制冷却 |

| 冷却能力 kW (Hz) | 3.8 / 4.4 (50 / 60) |

| 吐出量 L/min (Hz) | 8.5 / 10.0 (50 / 60) |

| 吐出圧 MPa (Hz) | 0.2 / 0.25 (50 / 60) |

| タンク容量 (L) | 12 |

| 質量 (kg) | 約60 |