- 単体機

- 小物精密

小物サーボベンディングマシン

ドライブシステムにより、0.001mm単位の送り

精度と、従来比約2.2倍の高生産性を実現。

ビルトインCAMを搭載したNCや、人間工学に

基づき使いやすさを追求したエルゴノミクス

設計など、加工の知能化・快適化を推進します。

薄板・精密板金市場の高度な要求に応える

デュアルサーボベンディングマシン

EGシリーズは、圧倒的なスペックで高度な要求に応える世界初のデュアルサーボプレス(DSP)機構を搭載したベンディングマシンです。DSPと高剛性により卓越した高速・高精度・エコを実現しました。

また、経験の浅い作業者の方をサポートするための様々な角度ソリューションにより、目標角度達成のための試し曲げ時間を削減します。

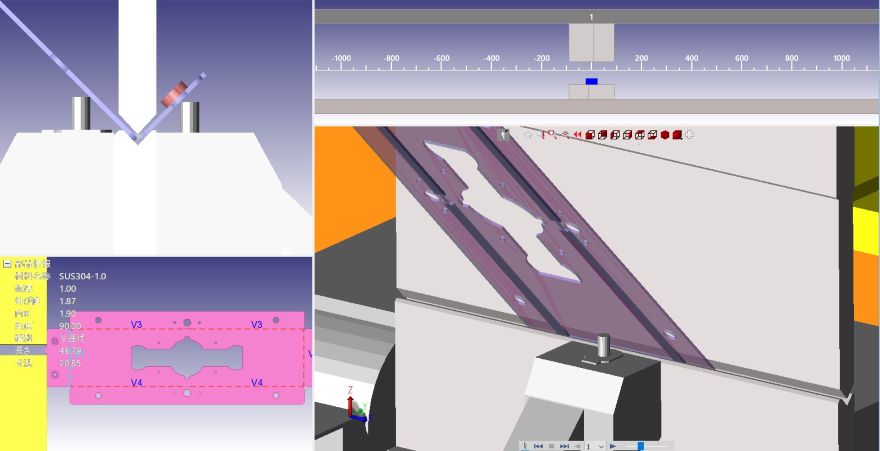

NC装置には、新開発のユーザー中心設計によるAMNC 3i を搭載し、究極の使いやすさを実現。表示機能を強化し成形情報などもリアルに確認できるようになったことで、直感的なイージーオペレーションとなり、リードタイムの短縮に貢献します。

特長

イージーオペレーションを実現

■AMNC 3i

マルチタッチ式LCDパネルを採用し、ユーザー中心の設計を取り入れたことで、スマートフォンのような直感的な画面操作を可能とし、オペレーターの操作性向上に配慮しました。従来の横型15インチディスプレイから、縦型18.5インチのワイドディスプレイへと拡大され、プログラムや曲げに必要な情報をひと目で確認できます。表示機能を強化したことで、成形情報もリアルな表示が可能です。

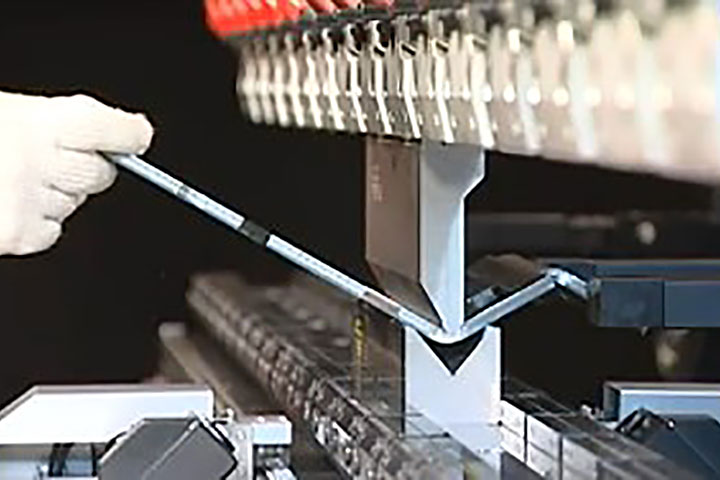

小物加工の高速・高精度曲げ

■最小のエネルギーで最大の生産性を実現

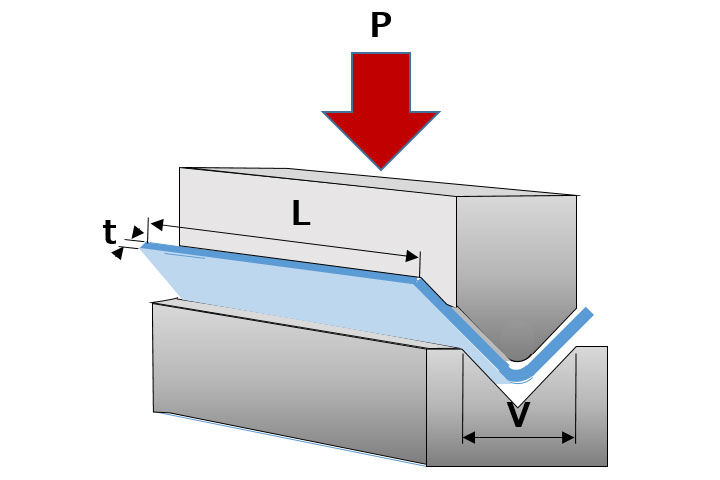

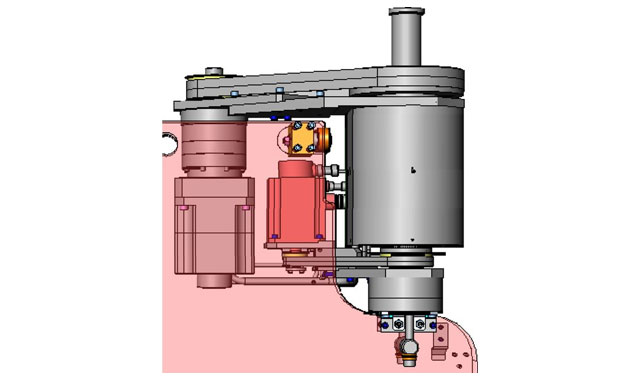

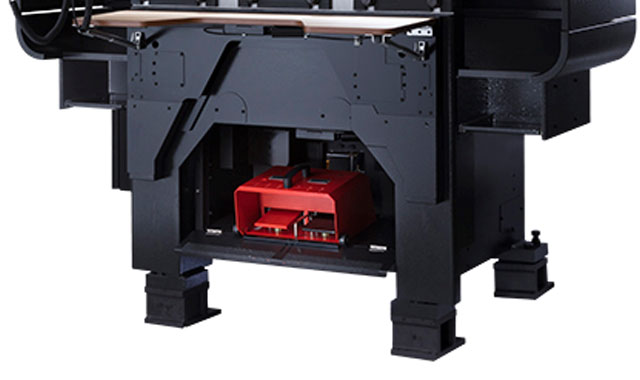

- 新サーボドライブシステム(DSP:デュアルサーボプレス機構)高出力加工用と高速ストローク用の2つのサーボモーターを搭載したことで、省エネでありながら高速・高生産性を実現しています。

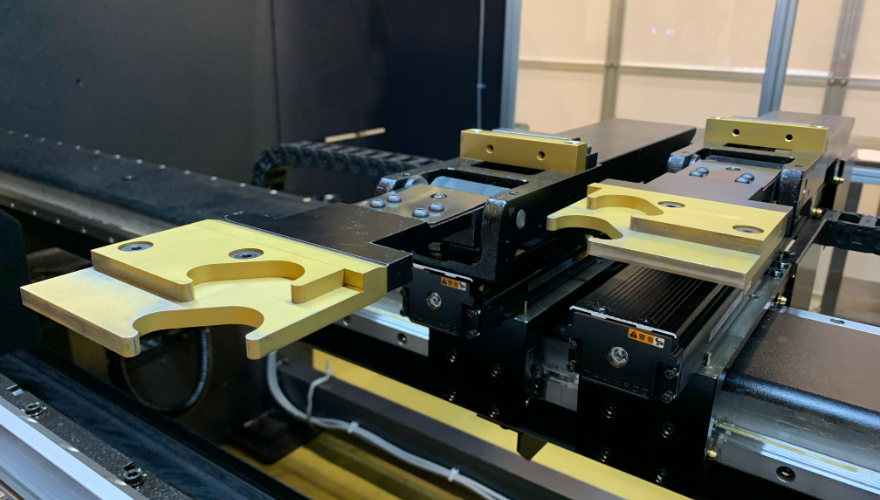

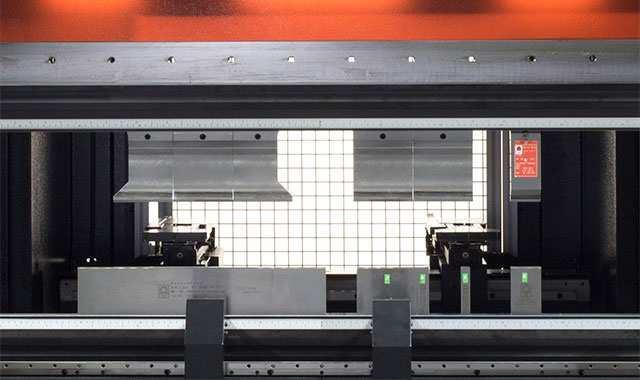

- 新バックゲージシステム

新バックゲージシステムの搭載により、さらなる高精度・高生産性を実現しました。L軸繰り返し精度は±0.003mmです。 - 新高剛性フレーム

構造解析による最適形状を追求したフレームにより、剛性アップを実現。厚板加工、コイニング加工、高精度通り角度を実現しました。

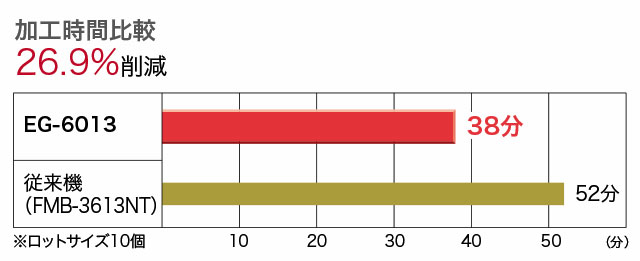

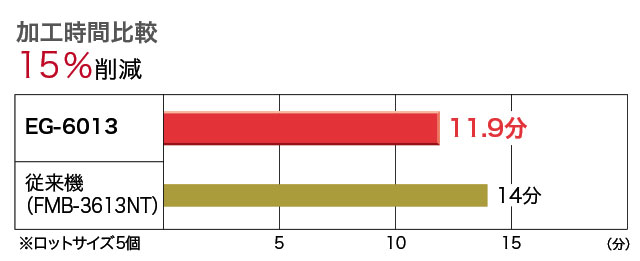

速度比較

| EG-6013 | 従来機 (FMB-3613) |

|

|---|---|---|

| 急閉じ速度 mm/s |

220 | 100 |

| 曲げ速度 mm/s | 25 | 20 |

| 開き速度 mm/s | 220 | 100 |

■試し曲げ・安定加工のソリューション

-

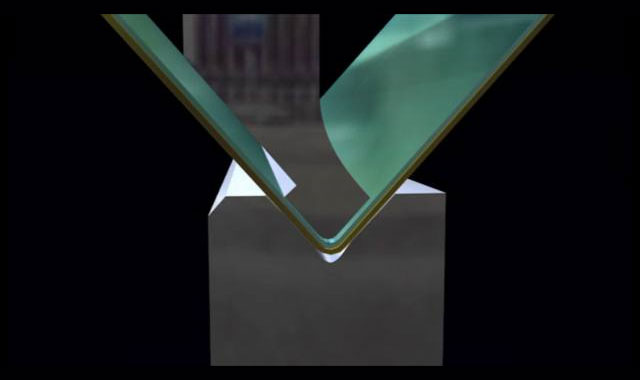

角度センサー(オプション)

角度センサー(Bi-S)の搭載により、1枚目から試し曲げなしで角度出しをサポートします。

Bi-S(接触式)

・対応角度:90°~165°

・対応板厚:1~6mm

・対応材質:鉄、SUS、AL

・対応V幅:6~40mm(AFH)

6~25mm(AMTS)

・センサー軸数:自動1軸/2軸 -

荷重制御

D値位置ではなく、圧力を監視してテーブルを制御、90°になる荷重(基本荷重)を設定し加工を行えば自動的に目標角度が得られます。

板厚・板目の影響を軽減し、安定した高品位加工を実現します。 -

TDS 板厚検知機能

板厚のバラツキを読み取り、自動でテーブル位置を補正し安定加工を実現します。

エルゴノミクスデザイン(EG-4010)

自然な体勢のままNC操作・金型交換・ワークの搬入出が可能。身体への負担を軽減します。

コンパクトマシン

都市部をはじめとする様々な立地に対応する、コンパクトかつパワフルなマシンです。

機能

LED照明(フロント、リア)

上部テーブル前後にLED照明が付きました。手元を明るく照らし、作業性向上に貢献します。

3ポジションフットペダル

-

踏み加減で速度制御

- 踏み加減で加工中のテーブル速度を調整

- アマダ独自の機能

-

3ポジション方式 で事故防止

- 3 ポジション方式採用(ON/OFF/踏み切る の三段階)

- 踏み切るとマシンが停止

-

車輪付きで、操作性改善

- フットペダルは車輪付

- 加工中の移動が楽に

-

足元の作業スペース拡大

- よりテーブルに接近できるよう、マシン下部に切り欠き

- フットペダルを収納できる

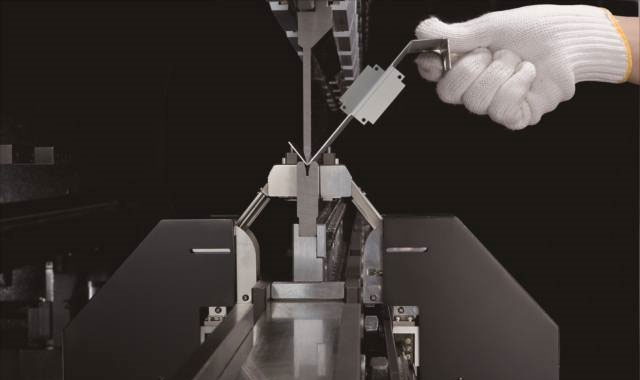

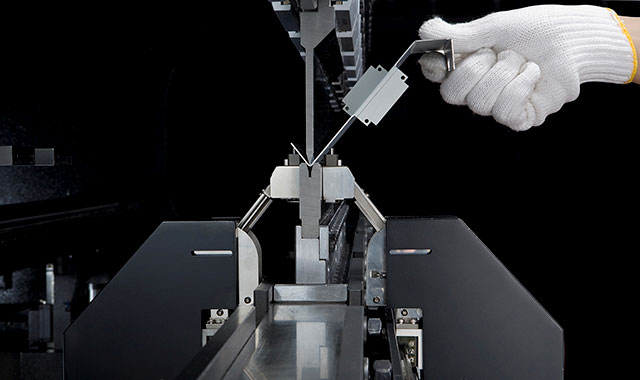

金型グリップ

パンチの落下防止として設けられたテーパー溝付きパンチに対応したアマダスタンダードタイプのGRIPです。

AGRIP-M:手動式(標準)

AGRIP-A:油圧駆動式(オプション)

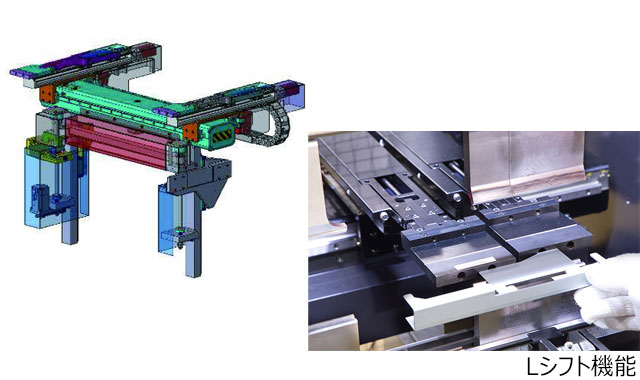

Lシフト

左右のバックゲージを前後にオフセットできます。

-

安定突き当て

- 複雑形状の製品の安定突き当てが可能

- サイドゲージとして材料の位置決め・ズレ防止可能

- 最大オフセット量は300mm ※EG には バックゲージ傾斜機能はありません

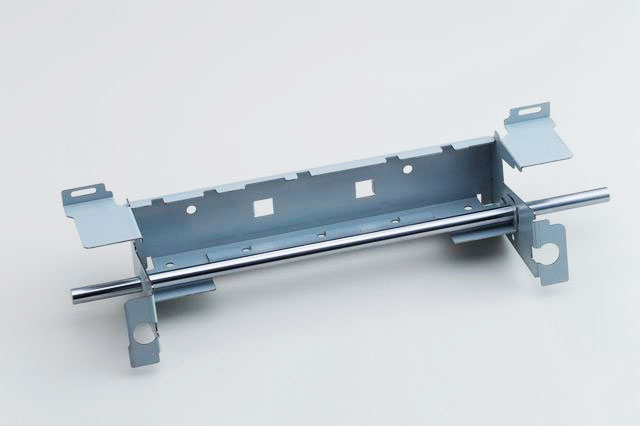

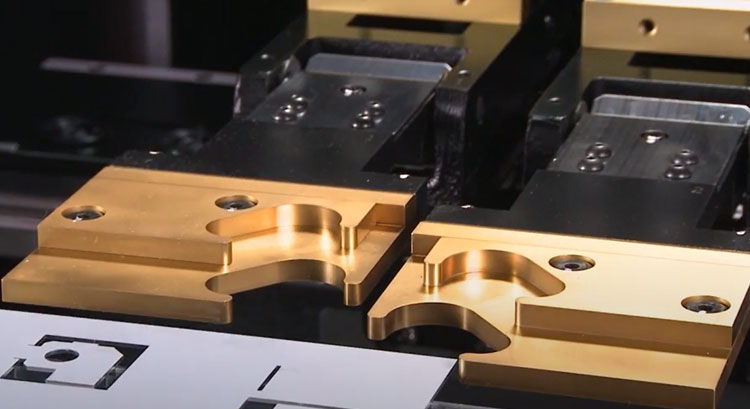

金型ダイホルダー

1Vダイホルダーリバーシブル

ダイの交換段取り時間を削減。分割ダイの倒れ・ズレを防止し、ダイ交換都度の芯出し作業が不要です。

漏電ブレーカー

- 漏電による事故を未然に防止

- 漏電ブレーカーは感度電流 30mA のインバーター対応型で、高調波電流に対してトリップしません。

※

工場側漏電ブレーカーを設置する場合は必ずインバーター対応型を設置ください。

インバーター対応型でないと漏電感知の誤作動の原因になります。

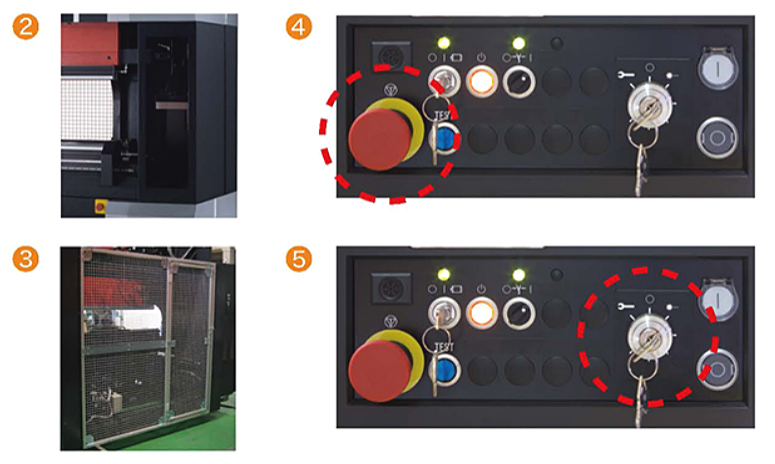

危険防止装置

- 新「レーザ式安全装置」(オプション)

新型の「レーザ式安全装置」で生産性を確保しながら作業ができます。 - サイドガード(インターロックあり)

フレームギャップからの侵入を防止します。 - リアガード

後方部からの侵入を防止します。 - 非常停止ボタン

NC操作盤に配置。 - インターロック(切モード)

工程選択キーに「切モード」を配置。

「切モード」が選択されると全軸動作が停止します。

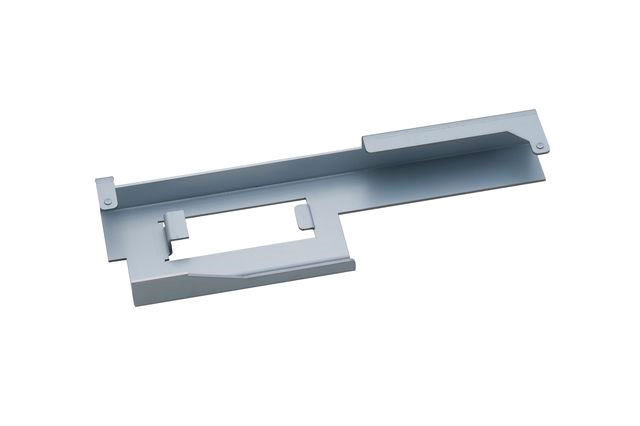

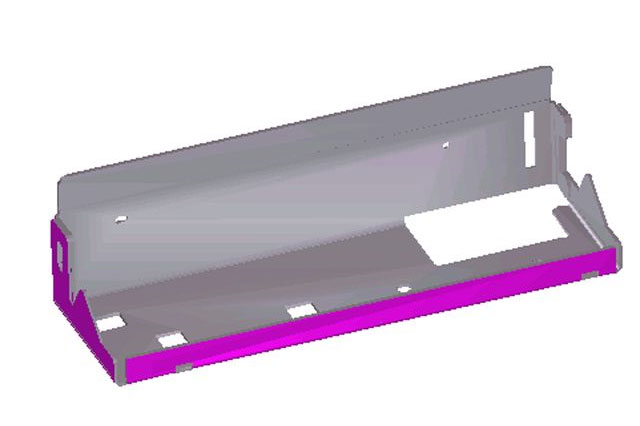

加工サンプル

SECC 1.0mm

材料:SECC 1.0mm

サイズ:445.4×138.2mm

SECC 1.6mm

材料:SECC 1.6mm

サイズ:250.0×162.3mm

SECC 1.6mm

本体

SECC 1.6mm

サイズ 375.1×443.9mm

パーツ

SECC 1.6mm

サイズ 161.7×210.1mm

SECC 1.6mm

SECC 1.6mm

サイズ 153.4×321.4mm

オプション

新「レーザ式安全装置」AS-01

加工機メーカーならではの開発視点で、生産性、作業性に大きく配慮しました。

安全性

- パンチとダイの間に手や指などを挟む危険を低減

- サイドカバー(インターロック付き)の同時装着により、機械横からの手の進入を防止

試し曲げレス・高精度加工

Bi-S(EG-4010は1軸のみ)

- 両側計測の接触式角度センサー

- 試し曲げレスで目標角度に加工

- 高速&高精度

Wクランプ突き当て

横方向の位置決めによる安定突き当てができます。

AMNC 3iやVPSS 3i BENDで突き当て個所を選択できます。

ベースブロック

体の大きいオペレーターや立ち作業がメインのお客さまには、作業高さをあげるベースブロックを用意しています。

※100mmまたは150mmから選択

※4個1セット

フロントテーブル

金型高さに合わせて調整できる作業テーブルです。サイドストッパーも装備し、小物製品加工をサポートします。光線式安全装置との併用も可能です。

サイドラック (EG-4010)

サイドテーブル (EG-6013)

小物曲げ時のブランク材、完成品の仮置きとして使用可能。効率的な曲げ作業を実施し、高さ、回転調整が可能です。

※座り作業用のいすとのセット対応

座り作業用いす

いすに座った状態での作業が可能で、いすの高さも自由に変更できます。オペレーターを立ち作業から解放します。フットペダルを機械下部に収納できるため、より金型に接近して効率的な作業が可能です。

フットレスト(EG-4010のみ)

-

エルゴノミクス・フットペダル

- 快適な角度に傾斜を設定できます

- 踏み加減で速度制御できます

- 3ポジション方式で事故を防止します

- 加工に合わせて取り外しが可能です

アマダモジュラーツーリングシステム

(EG-6013のみ)

油圧により金型ホルダーの内蔵クランプピンを動作させ、AMTS金型をワンタッチ自動クランプ。どの位置でも金型の取り付けが可能で、芯出し工程が不要。セーフティクリックでパンチの落下を防止し、確実に固定します。

油圧1Vダイホルダー

分割1Vダイ、AFHダイなどを油圧で自動締め付けします。ワンスイッチでクランプ/アンクランプが可能です。締め板にスリットが付き、細かい分割ダイの固定も確実に行えます。

仕様

| 機種名 | EG-4010 | EG-6013 | |

|---|---|---|---|

| 型式名 | EG4010 | EG6013 | |

| 加圧能力 (kN {ton}) | 400 {40} | 600 {60} | |

| テーブル長さ (mm) | 1050 | 1350 | |

| 側板間距離 (mm) | 710 | 1010 | |

| 下部テーブル高さ (mm) | 930 | 947 | |

| フレームギャップ (mm) | 230 | 230 | |

| ストローク長さ (mm) | 150 | 150 | |

| オープンハイト (mm) | 中間板仕様 | 420 | 420 |

| AMTS仕様 | - | 485 | |

| 主軸数 (個) | 2 | 2 | |

| D軸速度 (mm/sec) | 接近速度 | 220 | 220 |

| 曲げ速度 | 25 | 25 | |

| 戻り速度 | 220 | 220 | |

| 傾斜範囲(左右) D軸 (mm) | ±2.0 | ±2.0 | |

| モーター出力 (kw) | (1.8+0.85)×2 | (2.9+1.3)×2 | |

| 一次側電線 (mm²) | 5.5 | 5.5 | |

| 負荷電流値 (200V) (A) | 8 | 12 |

|

| 受電容量 (200V) (kVA) | 2.8 | 4.2 | |

| マシン質量 (kg) | 2700 | 3700 | |

| 仕様 | EG4010 | EG6013 | ||

|---|---|---|---|---|

| 加工範囲 (mm) | バックゲージ測長 (300mmストッパー含め) |

300 (Max.600) |

300 (Max.600) |

|

| Z軸移動範囲 | 中間板仕様 | 50~200 | 50~200 | |

| AMTS仕様仕様 | - | 115~265 | ||

| 軸送り速度 (m/min) | L軸 | 60 | 60 | |

| Y軸 | 60 | 60 | ||

| Z軸 | 20 | 20 | ||

*本仕様ならびに寸法等は改良等のため予告なく変更することがあります

ソフトウエア

VPSS 4ie BEND

金型

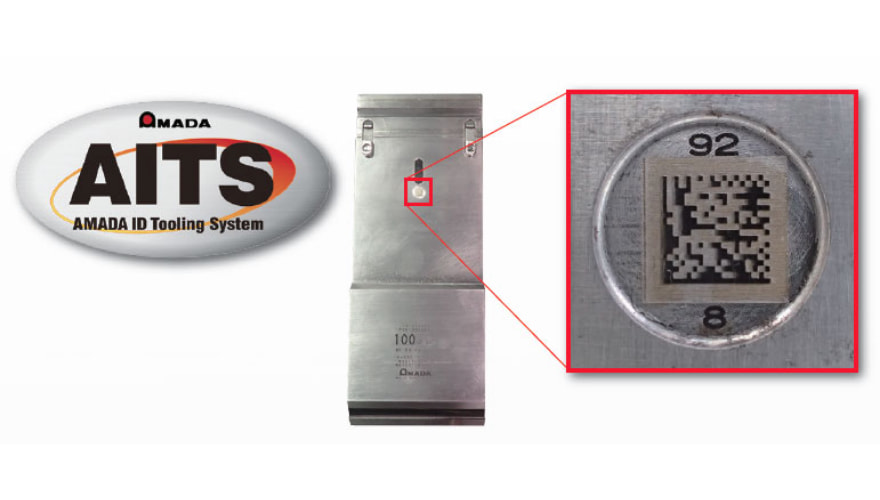

ID付きベンディング金型

すべての金型にIDが付加されます。

金型サーバー(AITS BEND)と連携をとることにより金型の使用状況など個体管理ができるようになります。

※AITSサーバーは別途手配が必要となります

稼働の見える化

アマダのIoT V-factory

V-factoryはloTを活用して、工場の”今”の課題を見える化し、付加価値の高い生産を実現していく仕組みです。 お客さま工場の経営者からオペレーターまで、生産にかかわるすべての社員がお客さま専用WEBアプリ「My V-factory」を介して同じ情報を共有し、活用して、今の課題を素早く解決します。