- ファイバーレーザ

- 工程統合

高速パンチNext Standard複合マシン

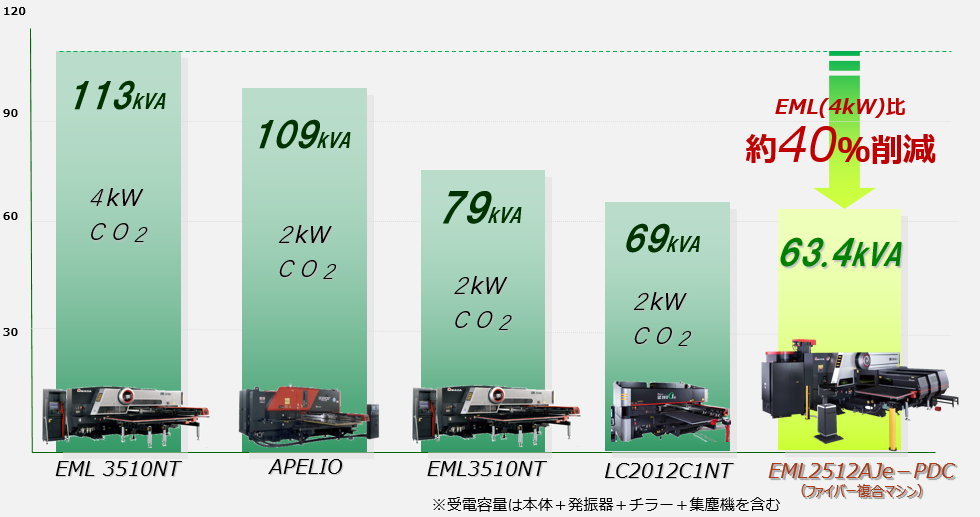

従来のCO₂発振器比で「コスト2分の1」「生産性2倍」を実現するファイバーレーザ発振器を搭載!!

働き方改革・人材不足に対応した多くの自動運転

機能を搭載し、生産と利益の拡大を実現する

Next Standardマシンです。

待望のEMLにファイバーレーザ発振器を搭載‼

高速パンチ加工と

力強い成形加工を実現する

ファイバーレーザ複合マシンEML-AJe

お客さまのスタンダードをその一歩先へ!

特長

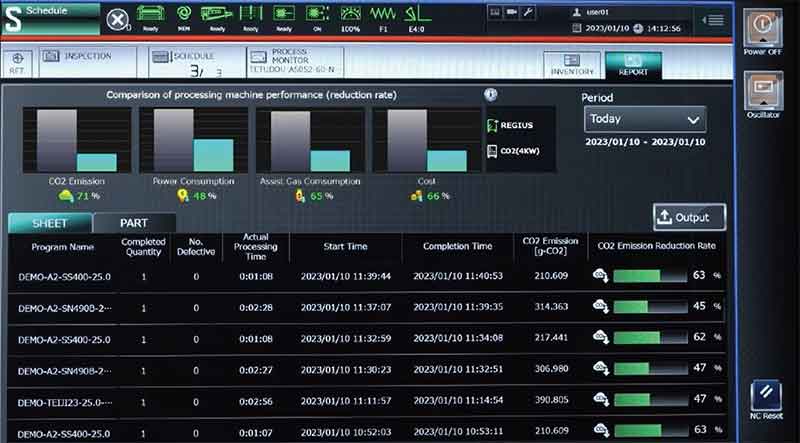

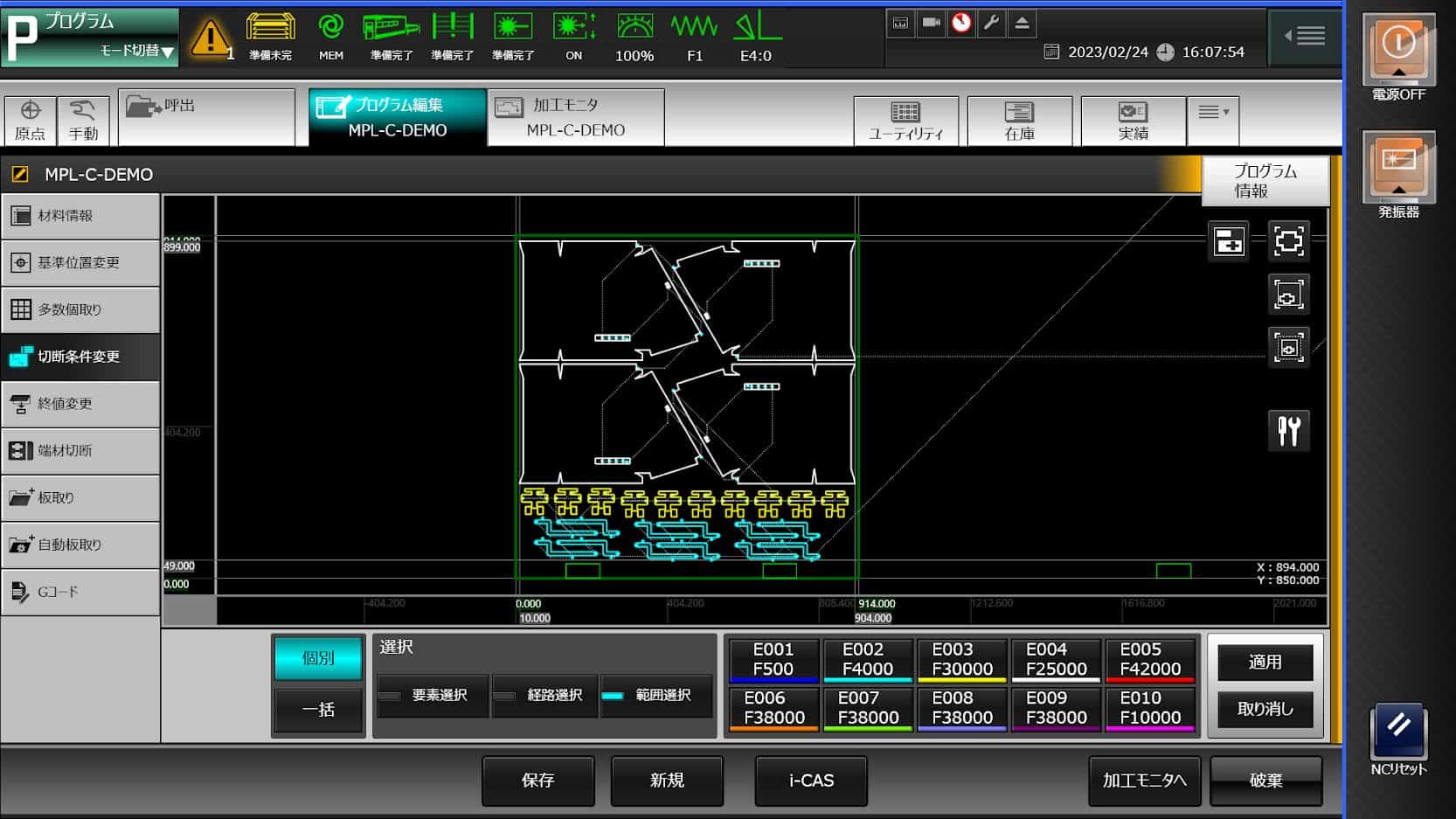

新型NC AMNC 4ie 搭載

- CO₂排出量レポート機能

部品単位でCO₂排出量を計測し、レポートの作成・ ファイル出力が可能

- 周辺装置の操作・素材の在庫管理

- 加工条件変更

図形タッチで加工条件の変更が容易

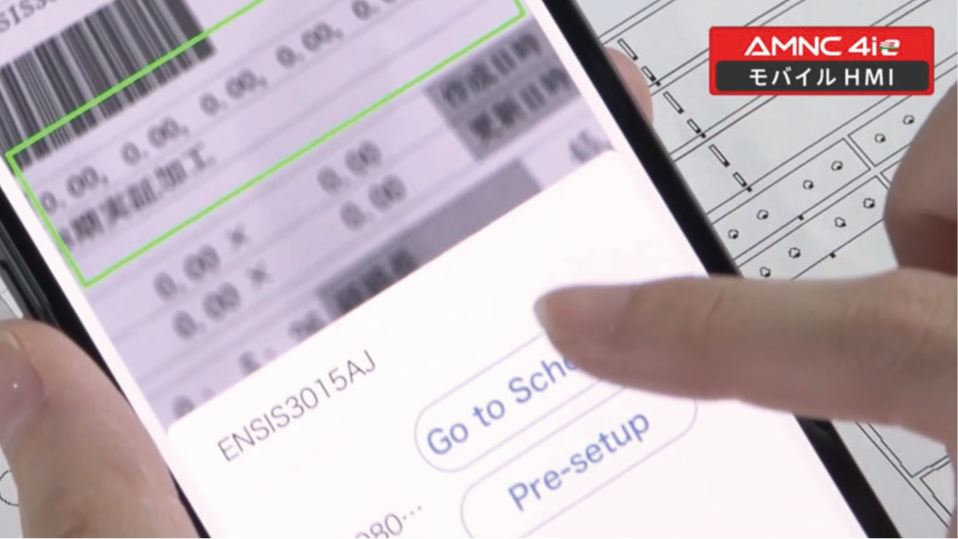

- モバイルHMI※

スマートフォンで加工機の状況 (ステータス・残り時間・現場映像)を確認できます。

遠隔操作でスケジュール編集やスタート・ストップが実行できます。※スタート・ストップ機能の利用にはオプションの

V-monitorが必要です。

※端末はお客さまにてご用意ください。

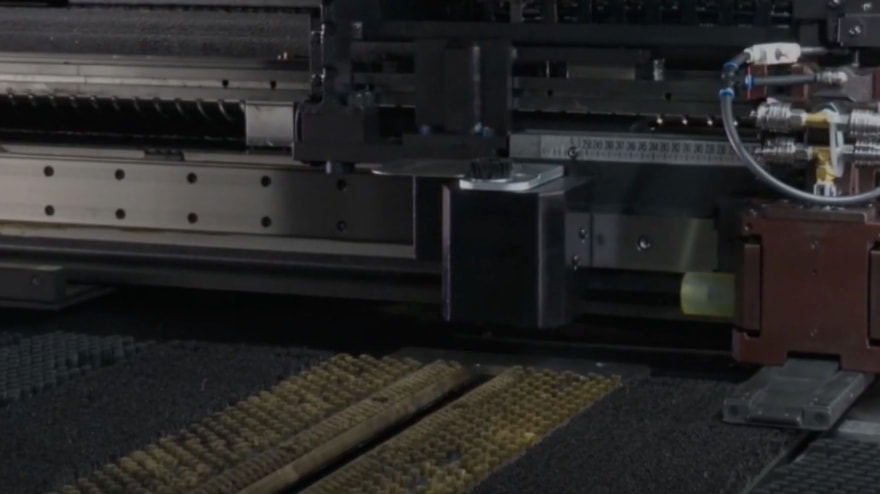

ファイバーレーザによる高生産性・低ランニングコスト

- ファイバーレーザによる高速・低コスト加工

CO₂レーザに比べ窒素を使用した無酸化切断による薄板加工領域での高速加工、ランニングコストの低減が可能

- 高反射材の加工

CO₂では加工が難しかった高反射材の加工も可能に。銅・真鍮・ALとも最大6mmまで加工可能

- 安全性と作業性の両立

テーブルキャビン方式を採用し従来機通りの作業性・安全性を確保

高速・高品位パンチ加工

- さらなる高速パンチ加工の実現

ACサーボダイレクトツインドライブに新機能を追加し、最大パンチヒットレートが 従来のEML-NT(CO₂)400min⁻¹から1.25倍の500min⁻¹に向上します。

※1/2”、1・1/4”の場合

※25.4mmピッチ

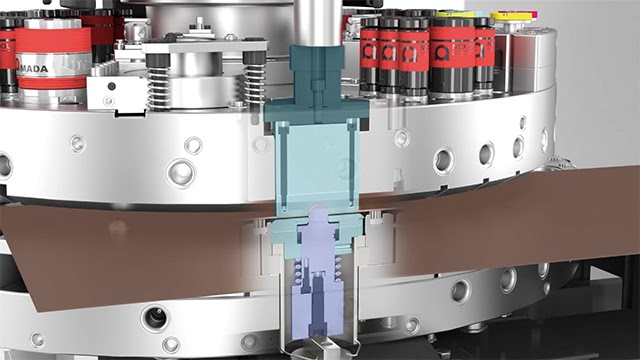

- P&F(オプション)による高ハイト上向き成形・裏キズ低減

パンチで板押さえをして、成形ダイのチップのみを上昇させることで、ひずみのない高ハイト・高品質な成形加工を実現します。

上向き成形ダイが標準ダイと同じパスラインになり裏キズ・腰折れを低減します。

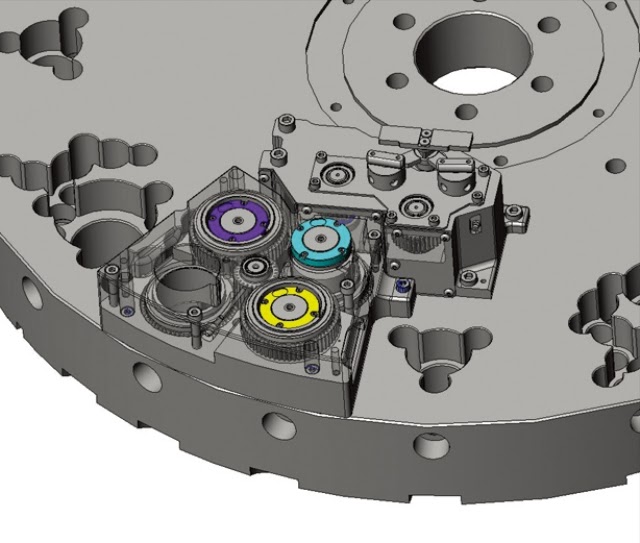

- MPTタップステーション

タレット内にタップユニットを搭載。

パンチ加工とタップ加工の範囲が共通となりプログラム時間・加工時間を短縮。

金型自動交換装置PDC(オプション)の搭載により、加工中に金型交換をすることで、1度のスケジュール運転で7種類のタップを使用することが可能になりました。

※M2.5-M8まで対応可能

※切削・転造タップ対応可能

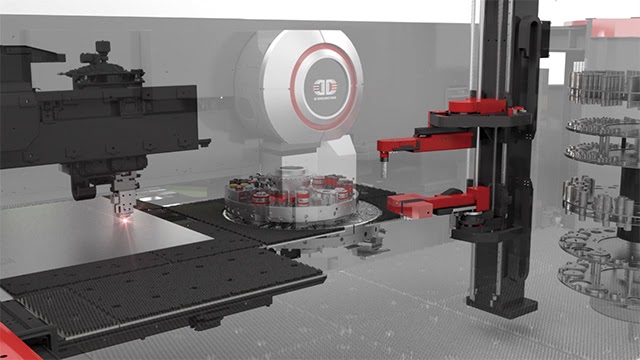

マシンを止めない金型自動交換装置※オプション

- 金型自動交換装置PDCにより金型自動交換が可能。

レーザ加工中に金型交換を行うため、金型段取のためのマシン停止時間を最小限にし、稼働率の最大化が可能

- パンチ220型・ダイ440型の金型を搭載し、変種変量生産に対応します。

機能

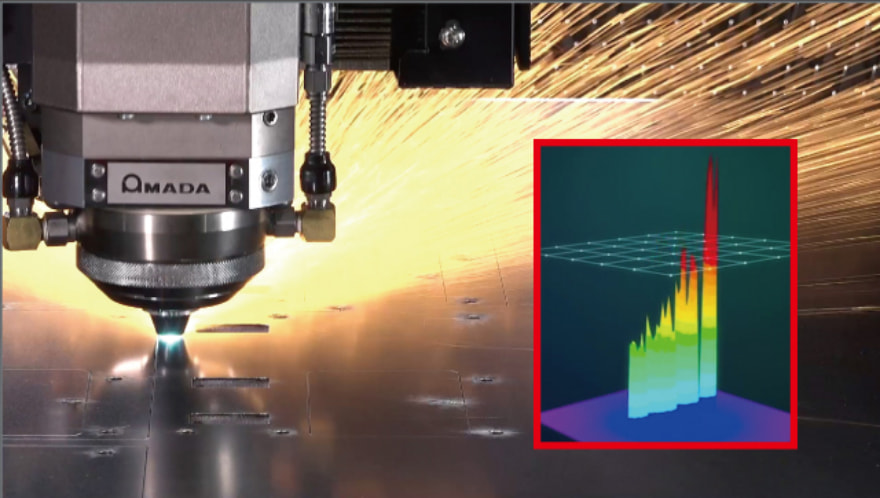

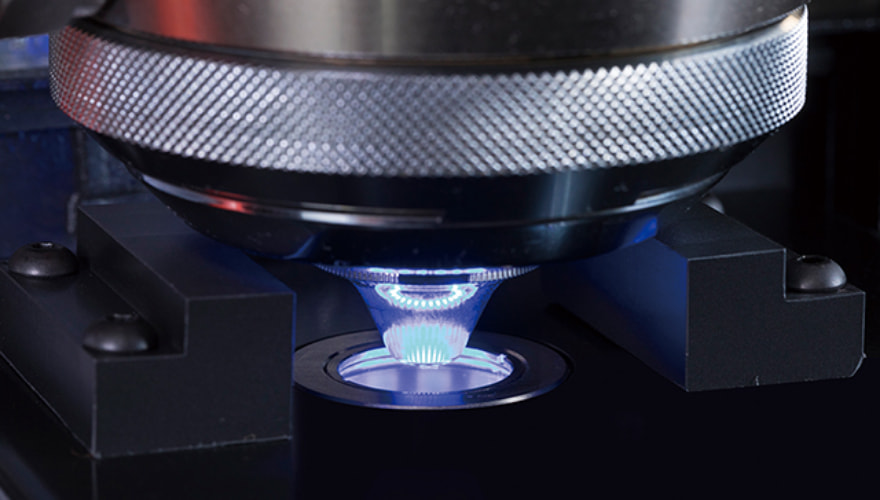

保護ガラス状態診断機能(i-Optics Sensor)

保護ガラス状態診断

加工不良検知(i-Process Monitoring)

切断/ピアスの不良監視

ノズル状態監視・自動芯出し機能(i-Nozzle Checker)※

ノズル状態診断・自動芯出し

※オプション

ノズルチェンジャー※

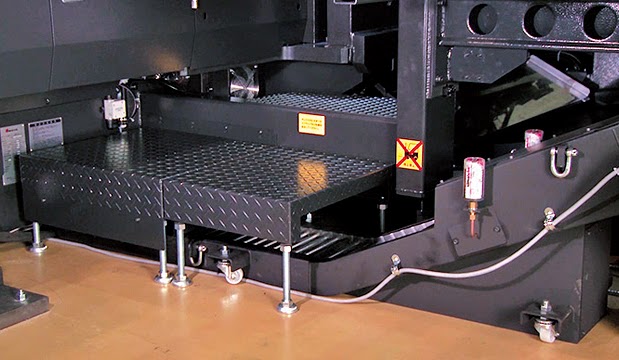

レーザスクラップ自動搬出※

重労働なスクラップ取り出し作業を自動化。オペレーターへの負担を軽減

※オプション

カッティングプレート自動清掃※

V-monitor※

マシン内カメラを搭載。スマートフォンやタブレットと連携することで、どこにいてもマシンの稼働状況を映像で確認可能

※オプション

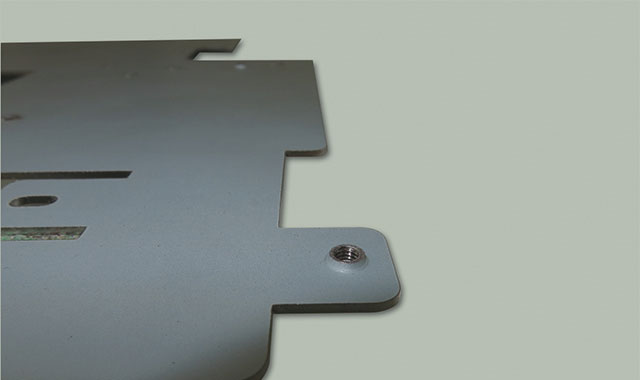

加工サンプル

高ハイト成形サンプル

| 材質 | SECC |

|---|---|

| 板厚 | 1.0mm |

| 製品サイズ | 270.3×209.4mm |

| 加工時間 | 3分44秒 |

| 加工コスト | 124.3円 |

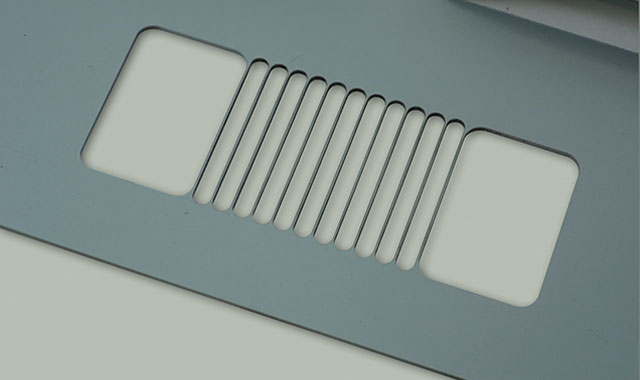

ファイバーレーザ発振器搭載により、CO₂レーザでは溶け落ちてしまうような細かな加工が可能に。

ファイバーレーザによる微細加工

高ハイト高品質なP&F成形加工

P&F上向きバーリング&MPTタップ

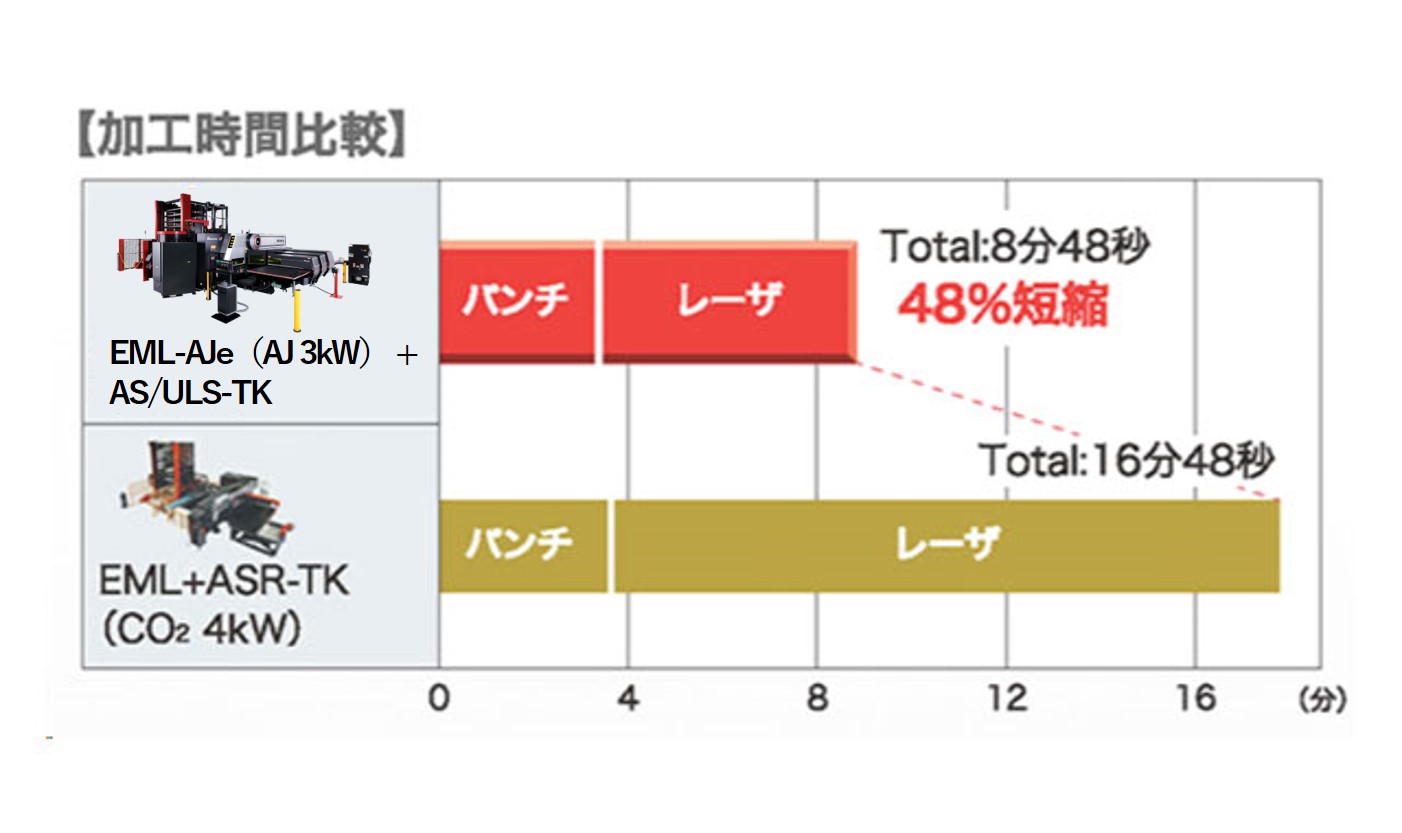

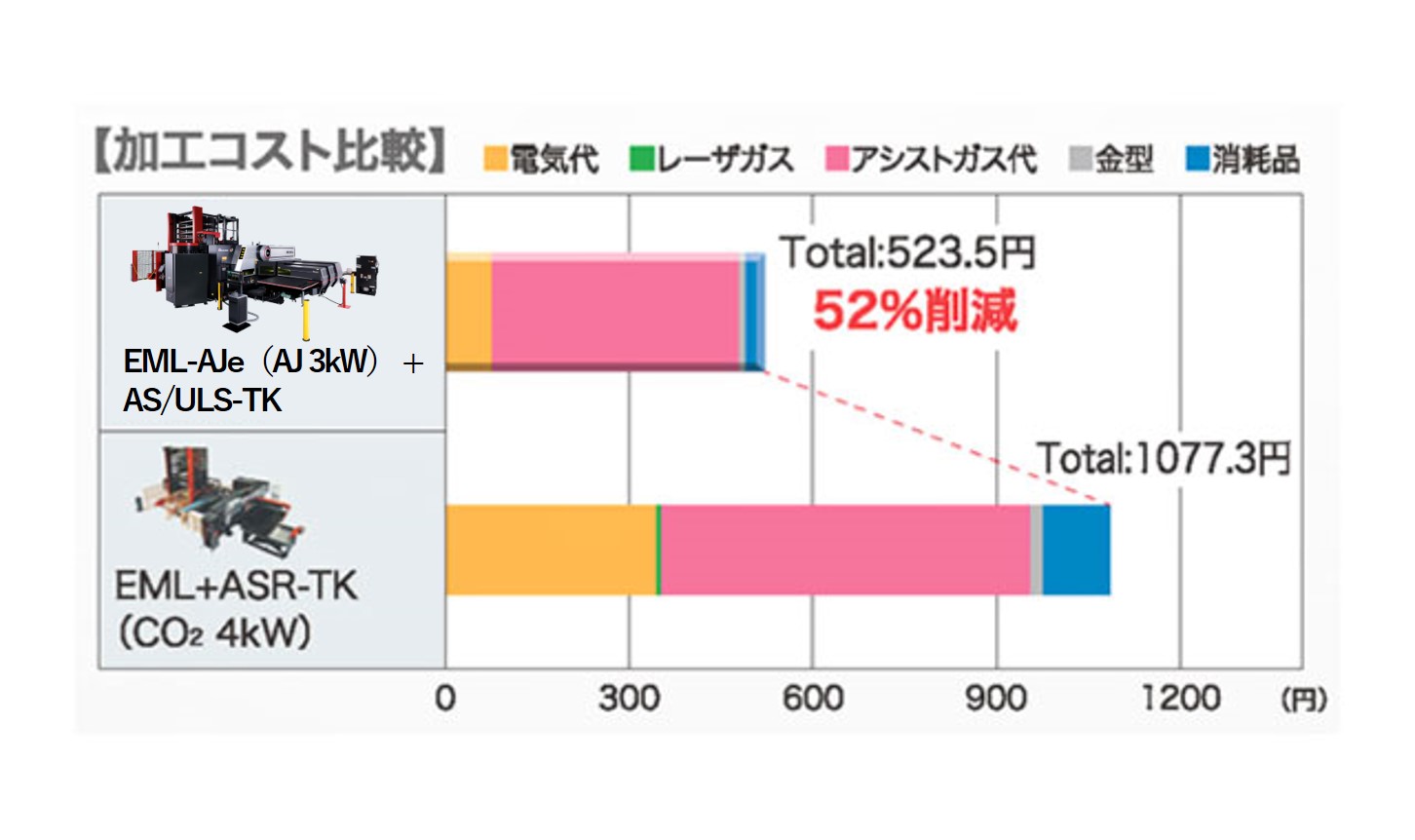

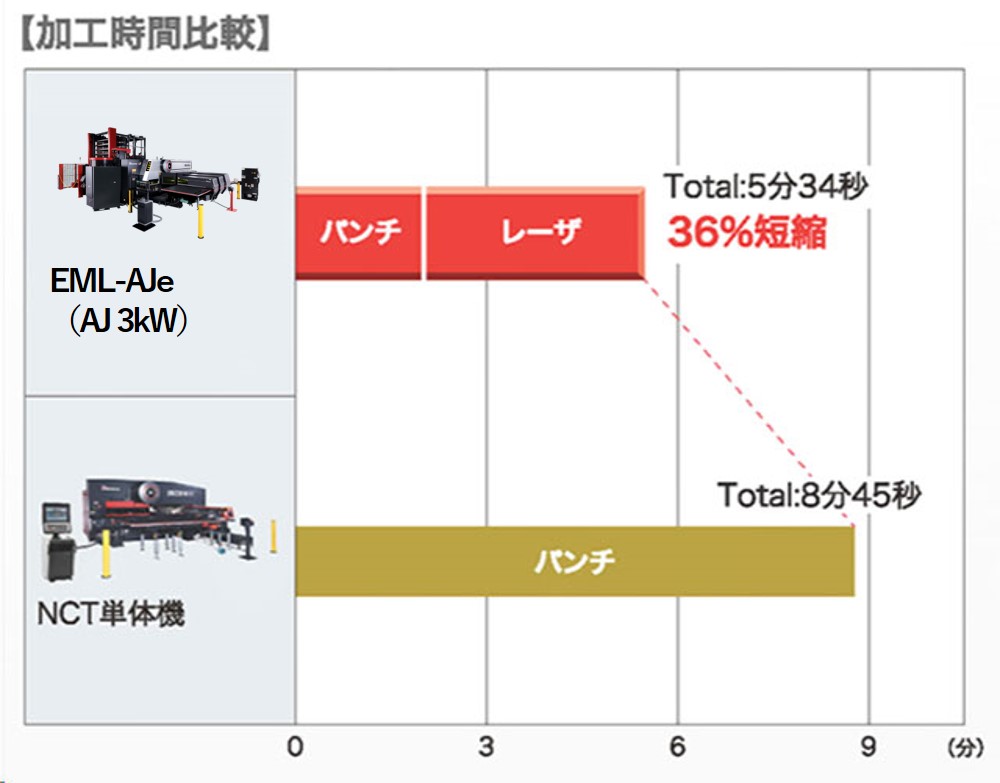

従来CO₂加工機比較(配電盤カバー)

| 材質 | SECC |

|---|---|

| 板厚 | 2.3mm |

| 材料サイズ | 1219×2438mm |

ファイバーレーザ採用により、従来CO₂マシンと比べコスト

2分の1、生産性2倍

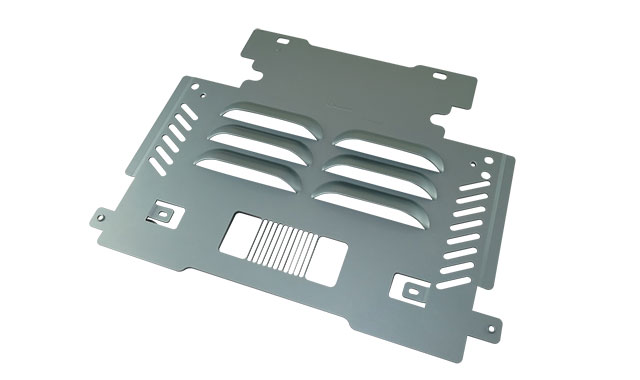

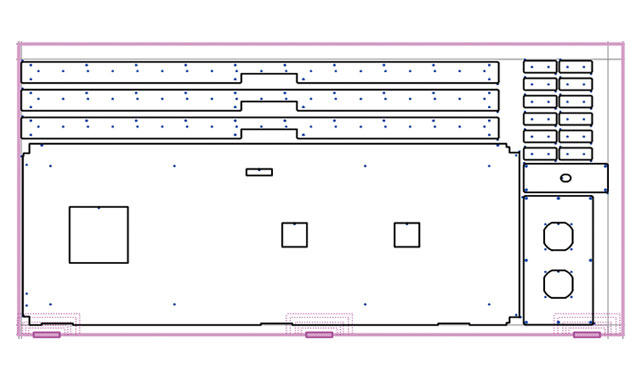

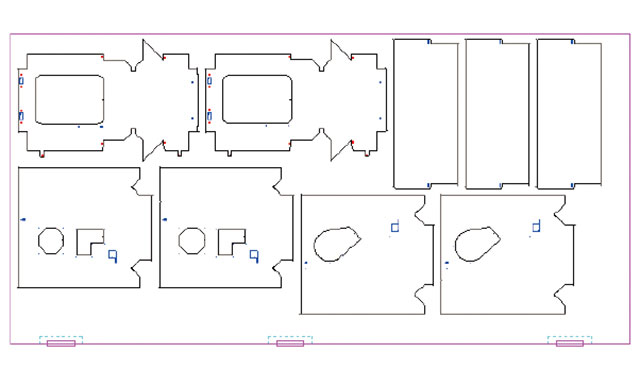

NCT機加工機比較(機械カバー)

| 材質 | SECC |

|---|---|

| 板厚 | 1.2mm |

| 製品サイズ | 1219×2438mm |

標準付属の8st ノズルチェンジャー~ノズル収納個数を16個にアップし、様々な材質・板厚をスケジュールで加工することや長時間の人手による/ノズル交換作業をなくすことが可能です。

NCT単体機から複合マシンへ入れ替えなら、外形・複雑形状の加工をレーザに置き換えることで、加工時間・プログラム作成時間・金型段取り時間が減り、トータルリードタイムが短縮

ランニングコスト算出条件

電気代:20円/kWh

レーザガス:22,000円/7㎥

酸素:20,000円/132㎥

窒素:20,000円/107㎥

にて試算

金型消耗費、消耗品・保守部品はアマダ推奨交換周期を 基に、ランニングコストの中に含む

自動化ソリューション

素材供給から製品集積までを自動化

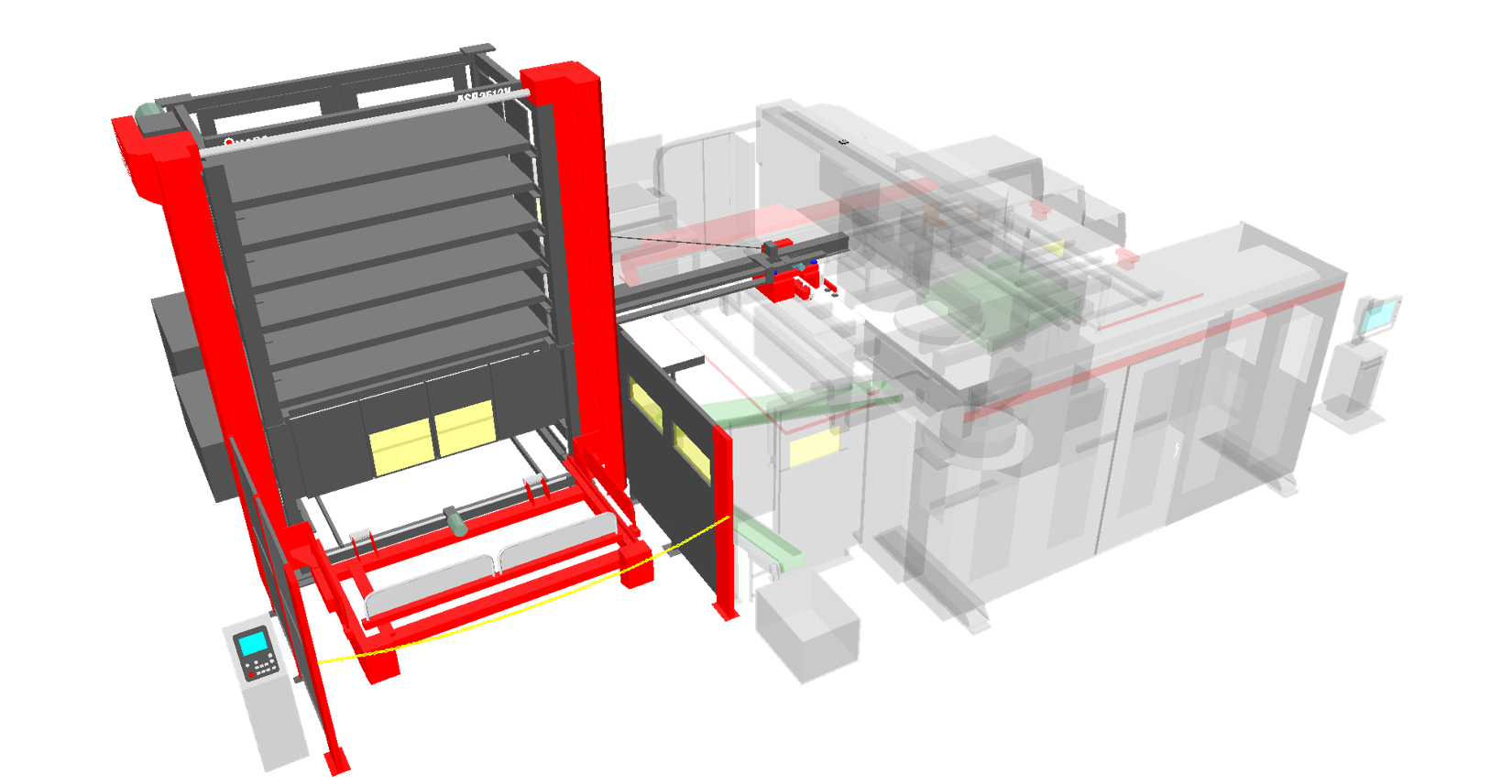

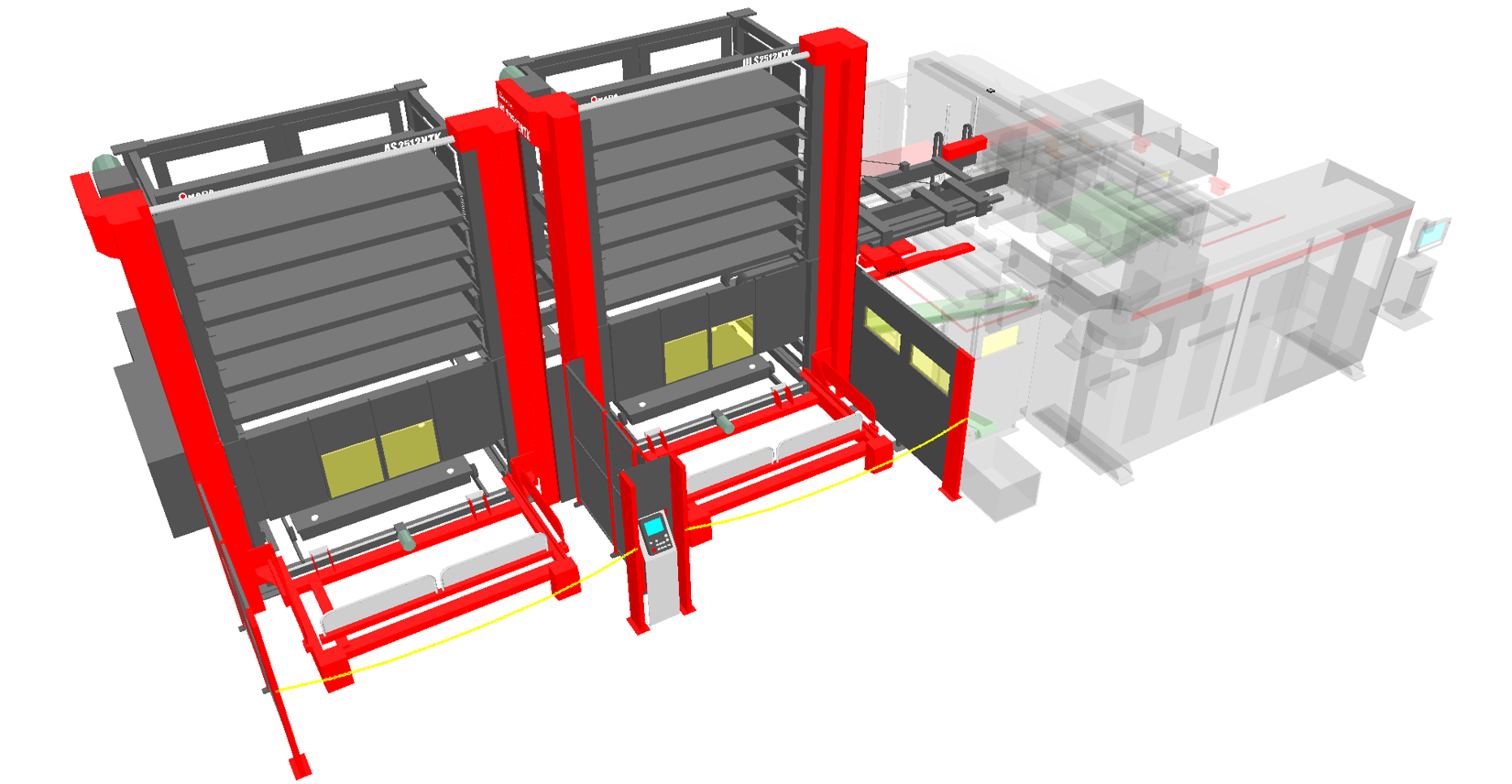

ASR-N

サイクルローダー

ASR-Nは、1棚内に素材と製品用のパレットを格納するモデルです。

素材の搬送と加工後の製品を自動で集積するため、連続運転が行えます。

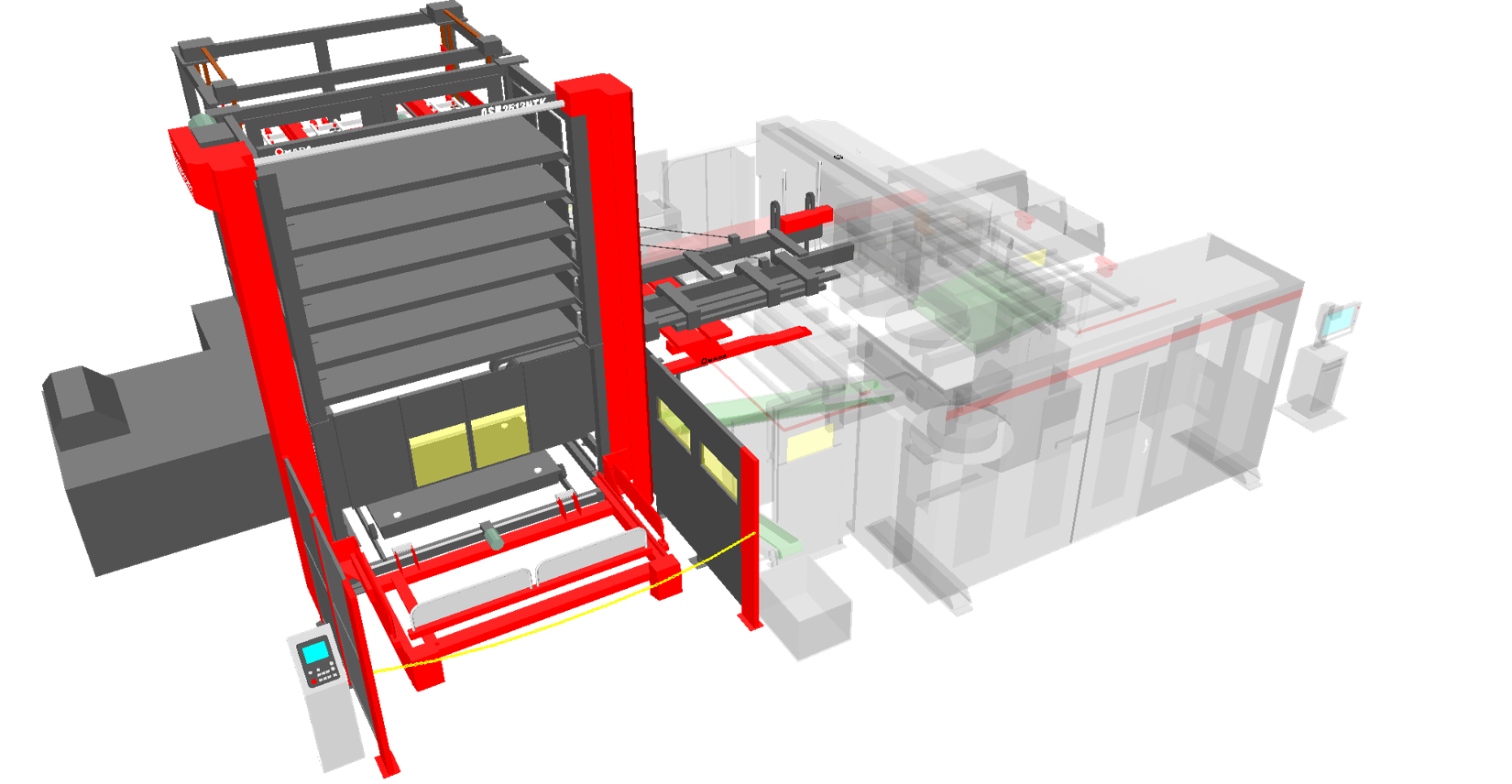

バラシ・仕分け作業までを自動化

ASR-NTK

テイクアウトローダー付きサイクルローダー(1棚仕様)

ASR-NTKは、1棚に素材・製品・スケルトン用のパレットを格納するモデルです。

テイクアウトローダーで素材の搬送から加工完了後の製品をジョイントレスで集積します。

ジョイントレス集積により、バラシ作業にかかる時間と作業者の負担を軽減します。

バラシ・仕分け作業までを自動化

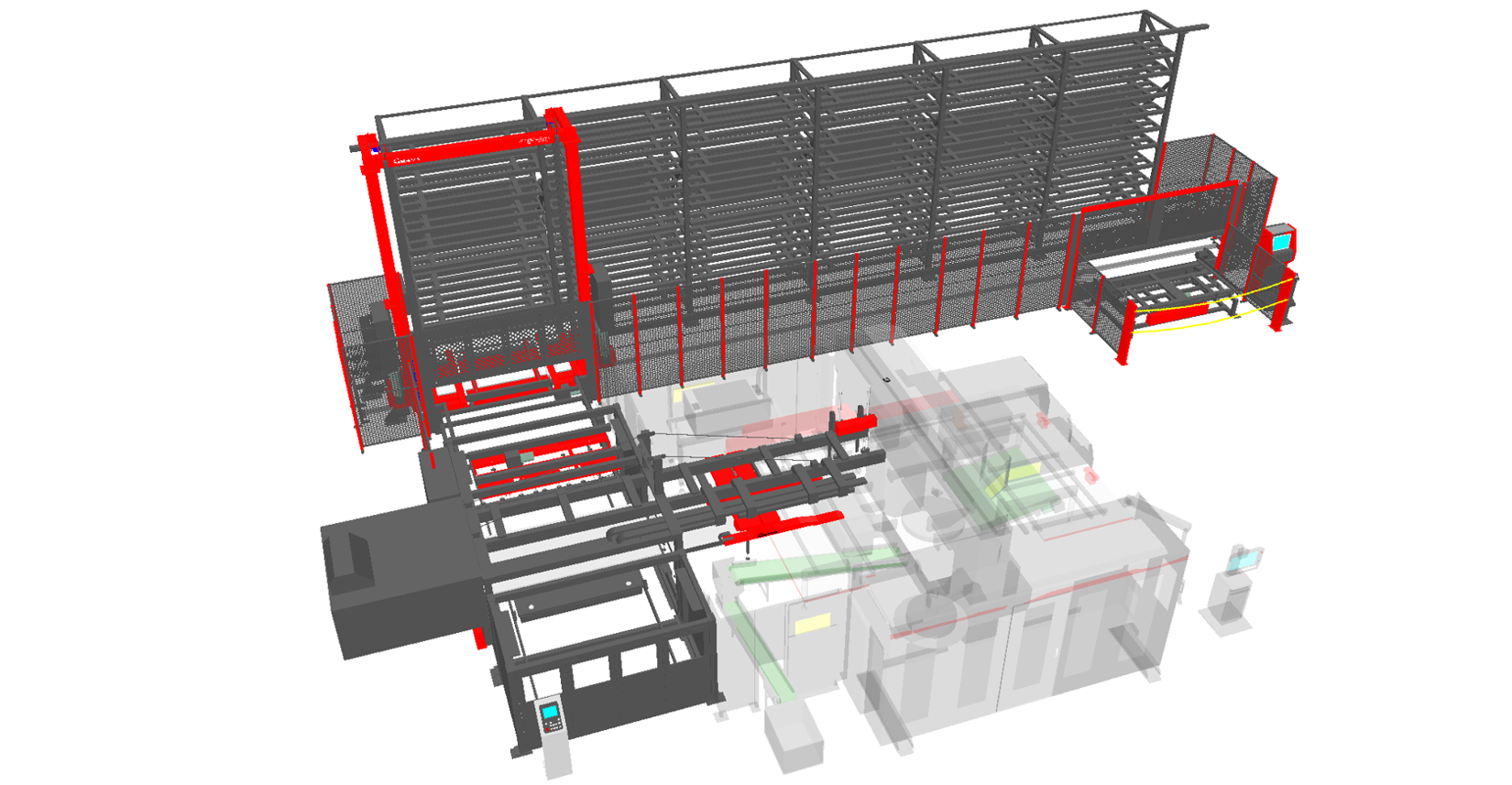

AS/ULS-NTK

テイクアウトローダー付きサイクルローダー(2棚仕様)

AS/ULS-NTKは、素材パレット用のストッカーと製品・スケルトンパレット用の

ストッカーを組み合わせたモデルです。

テイクアウトローダーで素材の搬送から加工完了後の製品をジョイントレスで集積します。

ジョイントレス集積によりバラシ作業にかかる時間と作業者の負担を軽減します。

複数マシンと接続可能な拡張システム

RMP-NTK+MARS-N

マニプレーター+自動倉庫

素材および製品の格納・搬送を行うMARS(自動倉庫)と接続することで、

長時間の自動運転が可能です。

MARSの棚内に様々な種類の素材を格納しておくことで、変種変量生産に対応します。

お客さまにあった棚段数・連数にカスタマイズるすことで、長時間の稼働を実現します。

仕様

マシン仕様

| 機種名 | EML-2512AJe-PDC | EML-2515AJe-PDC | EML-2512AJe | EML-2515AJe | |

|---|---|---|---|---|---|

| 型式名 | EMLZ12AJPE | EMLZ15AJPE | EMLZ12AJE | EMLZ15AJE | |

| パンチ部 |

プレス能力 (kN)

|

300 | |||

| 駆動方式 | ACサーボ・ダイレクトツインドライブ | ||||

| タレット仕様 | Zタレット | ||||

| 移動方式 | パンチ加工時 | X軸 / Y軸 材料移動 | |||

| レーザ加工時 | X軸 材料移動 Y軸 光移動 | ||||

| 加工範囲 |

パンチ加工

X × YP (mm) |

2550 × 1270 | 3050 × 1525 | 2550 × 1270 | 3050 × 1525 |

|

レーザ加工

X × YL (mm) |

2550 × 1270 | 3050 × 1525 (つかみ換えあり) |

2550 × 1270 | 3050 × 1525 (つかみ換えあり) |

|

|

複合加工

X × Y (mm) |

2550 × 1270 | 3050 × 1525 (つかみ換えあり) |

2550 × 1270 | 3050 × 1525 (つかみ換えあり) |

|

|

早送り速度

X / YP / YL / Z (m/min) |

100 / 80 / 100 / 80 | ||||

|

加工精度 (mm)

|

±0.07(弊社打ち抜きパターン) | ||||

|

最大ワーク質量 (kg)

|

75 (F1)/150 (F4) | 75 (F1)/150 (F4)/220 (FA+F4) | 75 (F1)/150 (F4) | 75 (F1)/150 (F4)/220 (FA+F4) | |

|

ワークシューターサイズ X × Y (mm)

|

400 × 1270 | 400 × 1525 | 400 × 1270 | 400 × 1525 | |

| PDC金型運用数 | 220ステーション | ― | |||

|

最大パンチ頻度(X軸) (min⁻¹)

|

500(25.4mmピッチ/5mmストローク) | ||||

|

最大パンチ頻度(Y軸) (min⁻¹)

|

340(25.4mmピッチ/5mmストローク) | ||||

|

マシン質量(発振器含む) (kg)

|

27500 | 29000 | 24000 | 25500 | |

|

受電容量(マシン本体+集塵機) (kVA)

|

44 | 36 | |||

※ 本仕様ならびに寸法などは改良などのため、予告なく変更することがあります

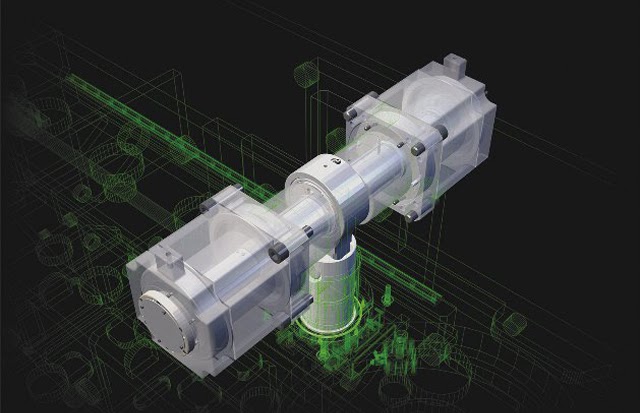

発振器仕様

| 機種名 | AJ-3000 |

|---|---|

| 発振方式 | レーザダイオード励起ファイバーレーザ |

|

出力ビーム波長 (μm)

|

1.08 |

|

レーザ定格出力 (W)

|

3000 |

|

最大パルスピーク出力 (W)

|

3000 |

|

質量 (kg)

|

約400 |

|

受電容量 (kVA)

|

10.1 |

|

対応チラー受電容量 (kVA)

|

9.0 |

タレットレイアウト

| 金型サイズ | Zタレット | |

|---|---|---|

| 53ST2AI-4MPT | ||

|

A

|

½" | 30(30) |

|

B

|

1¼" | 10(10) |

|

C

|

2" | 3(3) |

|

D

|

3½" | 2(2) |

|

E

|

4½" | 2(2) |

|

B(TAP)

|

1¼" | 4(4) |

|

G

|

AI(1¼") | 2(2) |

|

合計

|

53 | |

PDCレイアウト

| PDC | 金型サイズ | 本数 |

|---|---|---|

| 上段 | ½" | 120(120) |

| 1¼" | 60(60) | |

| 下段 | 1¼" | 20(20) |

| 2" | 12(12) | |

| 3½"" | 合計8(8) | |

| 4½"" | ||

|

合計

|

220 | |

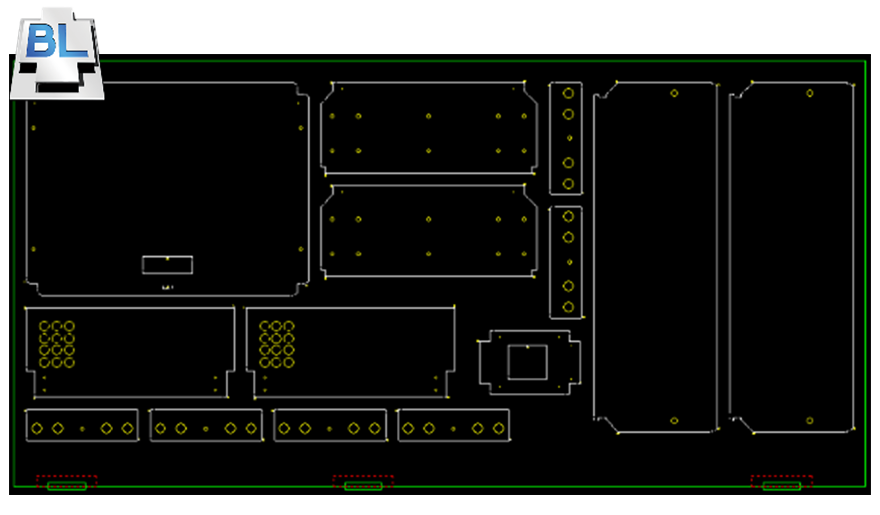

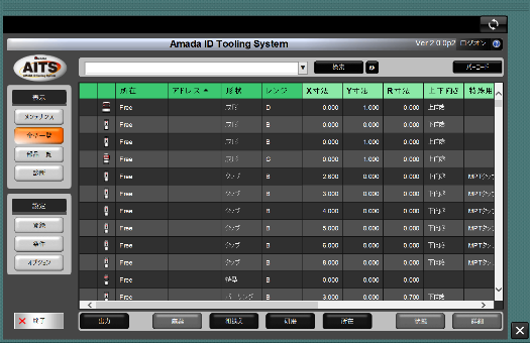

ソフトウエア

VPSS 4ie BLANK

金型

ID金型システムで工場内の金型情報が見える化

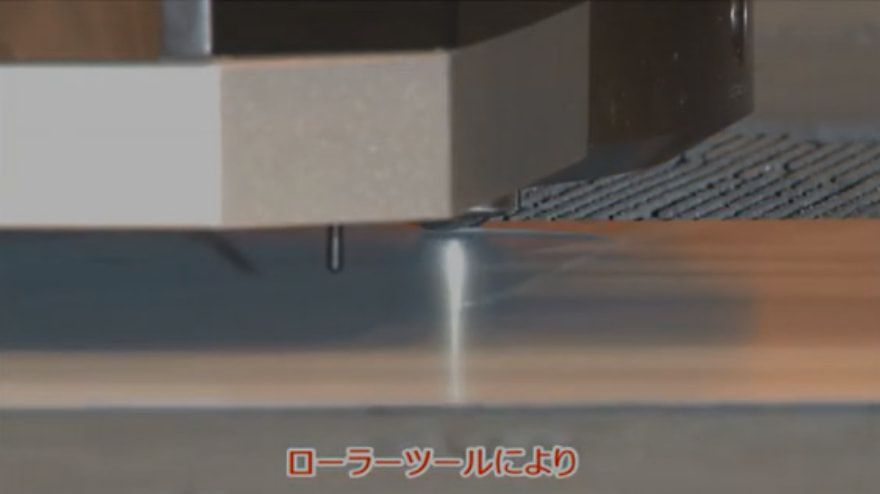

ローラー金型で高速成形加工(ARFTオフセット)

ローラー金型で高速成形加工(ARFTビーディング)

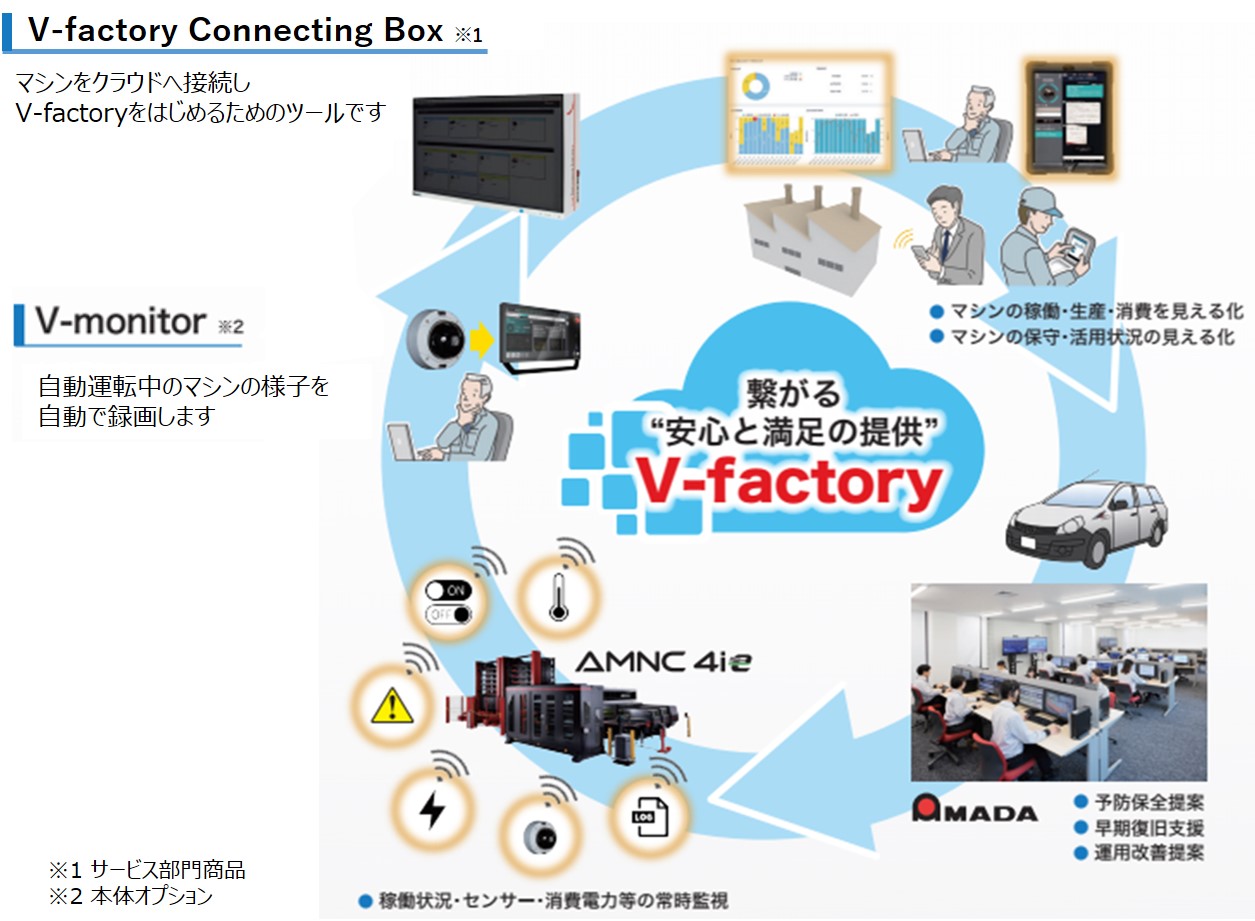

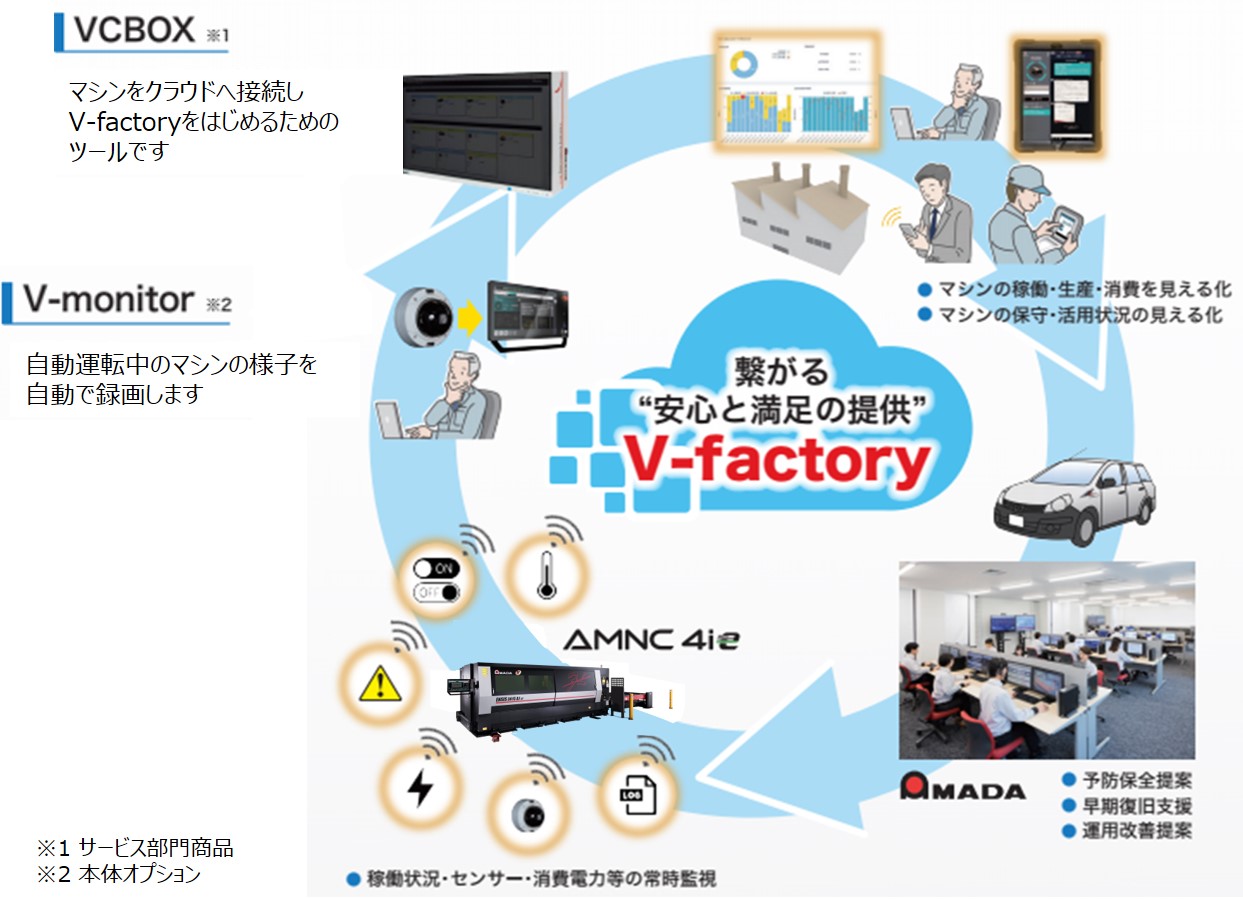

安心と満足の提供

アマダのIoT V-factory

アマダの推奨するV-factoryは、お客さまとアマダがつながることで実現する

「お客さまの利益を創造する」をコンセプトにしています。

V-factroyでは、IoT技術を生かした見える化と各種サポートをご提供し、マシンを最大限に活用していただくことで、

お客さまと工場改革を共創してまいります。