- ロボット

- 中物

搬入、曲げマテハン、製品搬出を1台で行うことで、

複雑化する板金形状の曲げ加工の段取りレス・

長時間運転を実現します。

ロボット1台で簡単に加工

高精度ベンディングロボットシステム

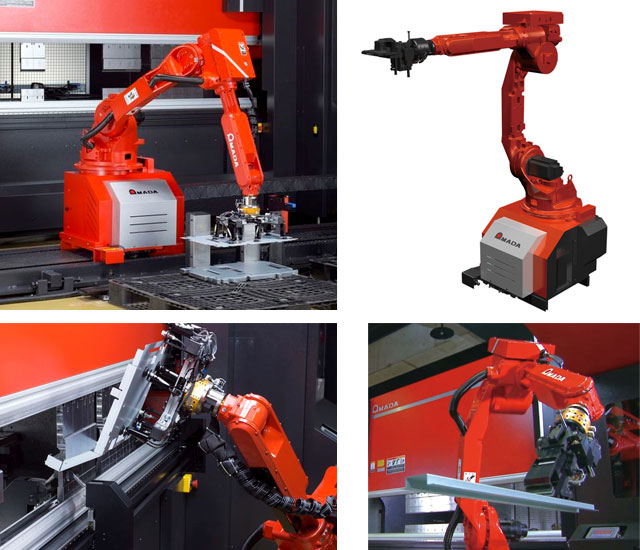

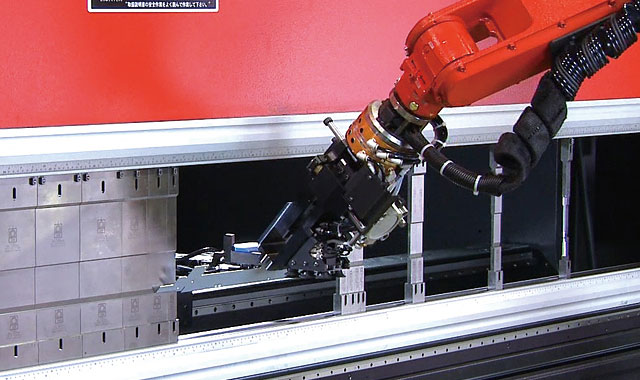

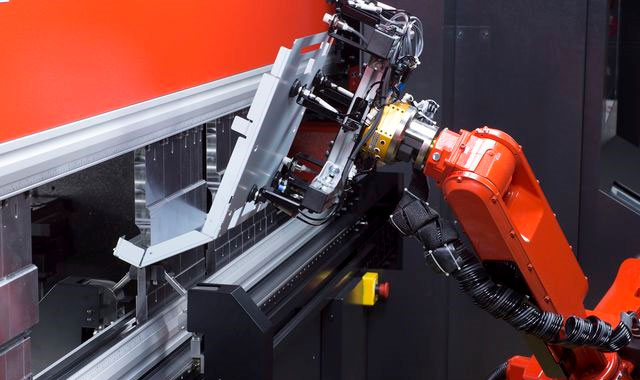

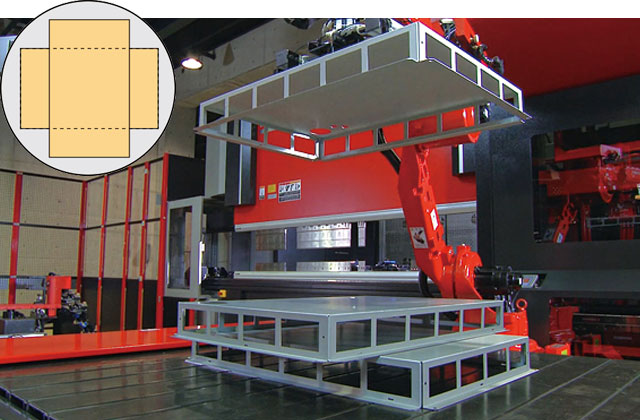

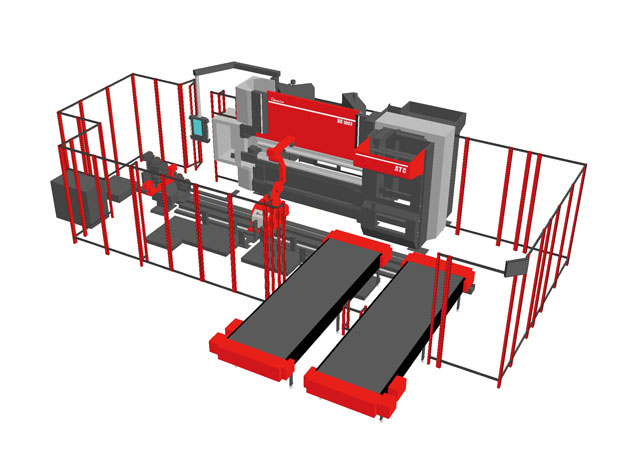

HG-1003ARsは、本体に新ハイブリッドドライブシステムと、ステップベンドレイアウトも自動段取り可能な金型交換装置を搭載した、ハイエンドベンディングマシンHG-ATCを採用。

様々な動作が可能な7軸多関節ロボットが、素材搬入、曲げマテハン、製品搬出を1台で行うことで、複雑化する板金形状の曲げ加工の段取りレス・長時間運転を実現します。

特長

変種・変量生産に対応

■面倒な段取り作業の自動化で快適な

オペレーション実現

- ロボット1台による簡単操作

(7軸多関節ロボット) - つかみ換え装置

- 加工範囲の拡大

(オートグリッパーチェンジャー) - 積載ワークの識別と位置補正の自動化

(LDカメラ) - 加工範囲の拡大

(ATC装置) - バックゲージL軸シフト

- 金型とワークとのより正確な位置決め

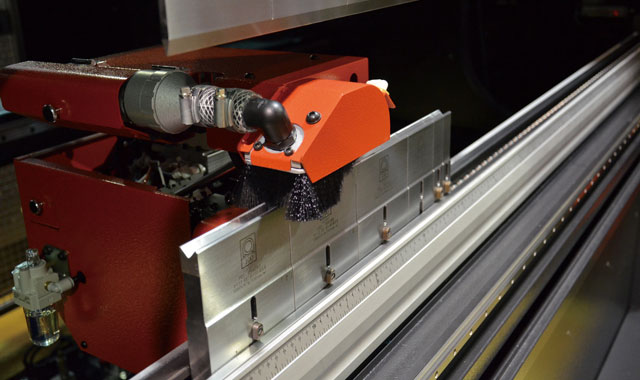

(Xゲージ) - 金型清掃装置

- ロボットの連続稼働を支援する電動台車

イージーオペレーションを実現

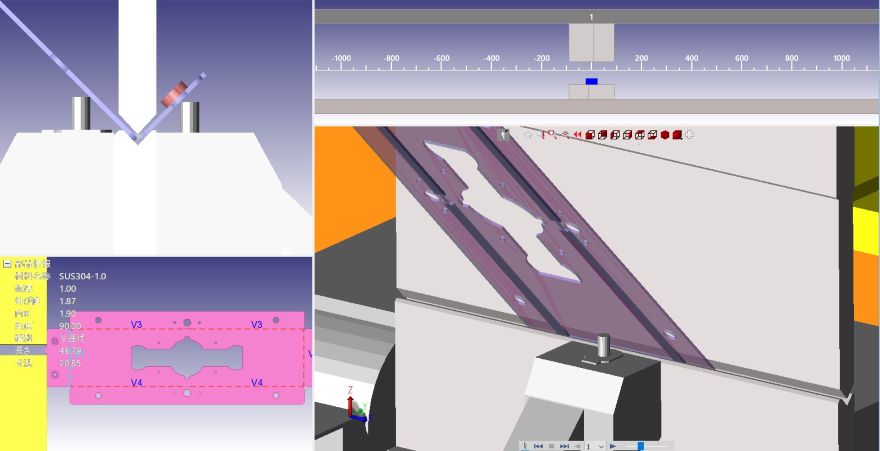

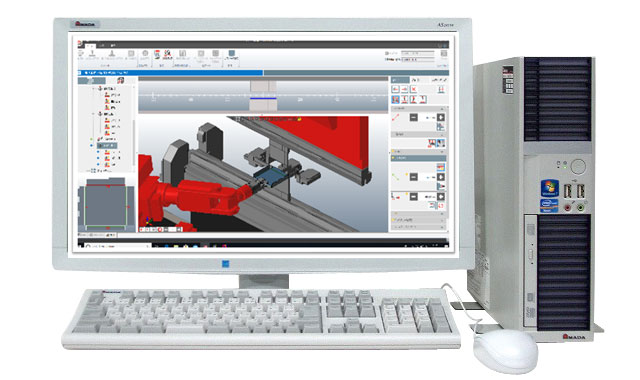

■専用CAMによるイージーオペレーション

- オフラインにてプログラム作成が可能

- 加工条件(ロボット把持位置・金型・曲げ順序)を設定すると、ロボット動作が作成されるためティーチングは不要

- 3D画面にてロボットの動作を、確認しながらプログラム作成ができるイージーオペレーション

■AMNC 3i

マルチタッチ式LCDパネルを採用し、ユーザー中心の設計を取り入れたことで、スマートフォンのような直感的な画面操作を可能とし、オペレーター操作性向上に配慮しました。従来の横型15インチディスプレイから、縦型18.5インチのワイドディスプレイへと拡大され、プログラムや曲げに必要な情報をひと目で確認できます。

機能

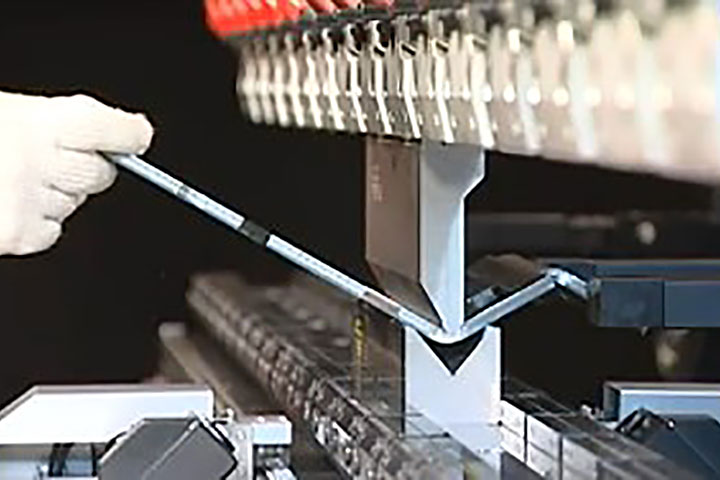

7軸多関節ロボット

ワークの搬入搬出・曲げを1台で行う7軸(6軸+走行軸)ロボットの採用で加工領域が拡大

※AMNC 3i からの指令をロボットコントローラーが受け取りロボットを操作

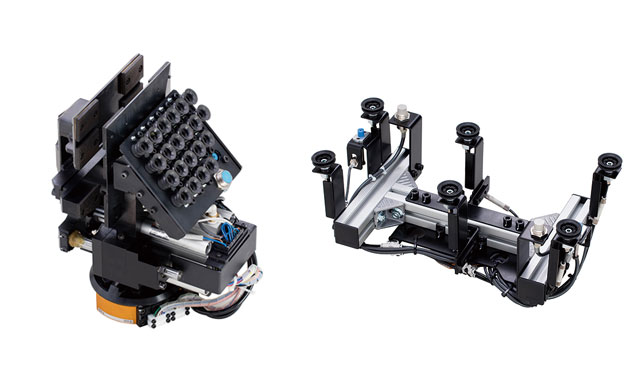

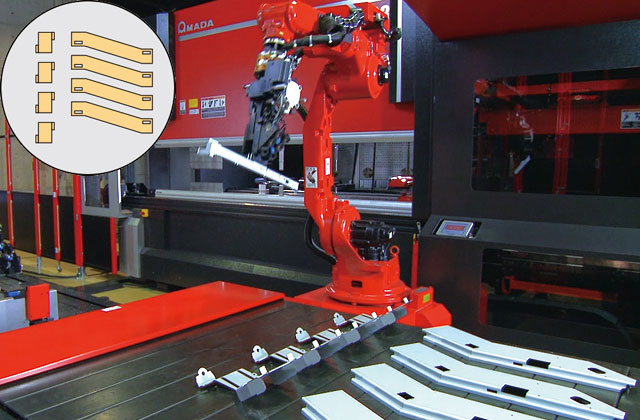

つかみ換え装置

重力によるワークたれを減らすため、縦置きにして反転つかみ換えを行います

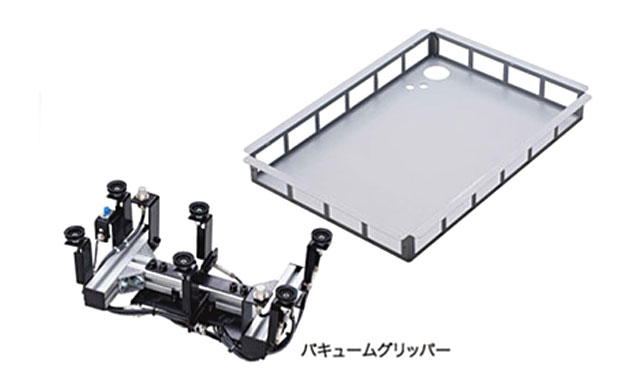

オートグリッパーチェンジャー

加工製品にあわせてグリッパーを自動交換

最大9種類のグリッパーが格納可能な自動グリッパー交換装置(AGC)を標準装備

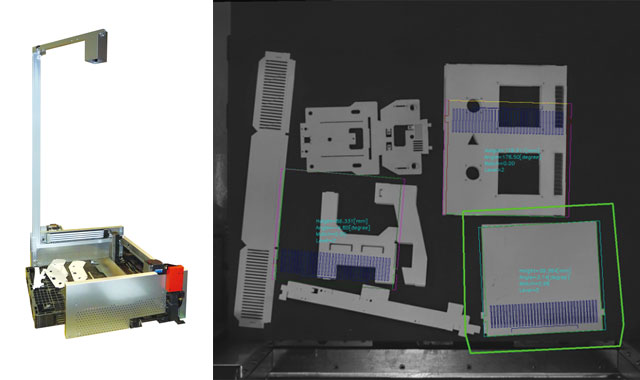

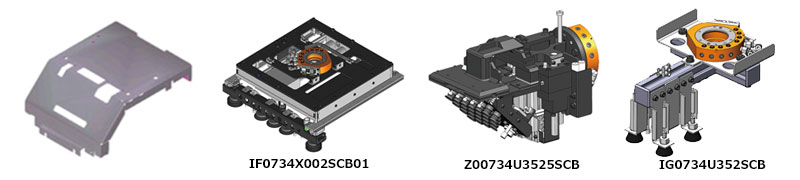

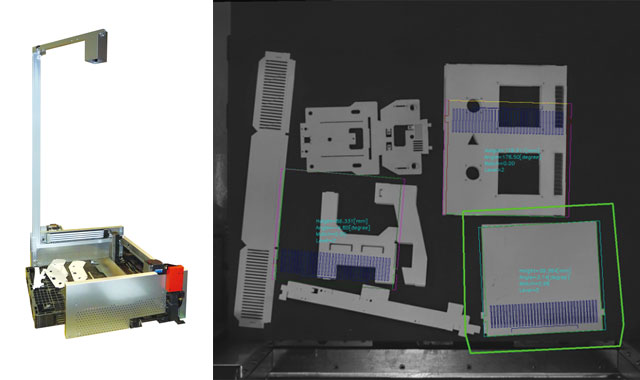

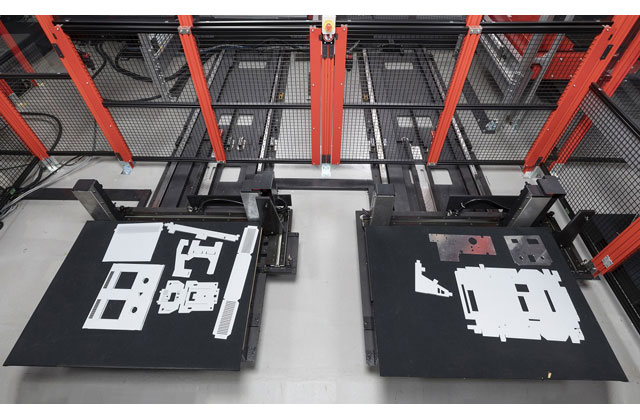

LDカメラ(オプション)

積載ワークの識別と位置補正の自動化

LDカメラがローディング台の複数ワークの中から対象ワークを自動識別

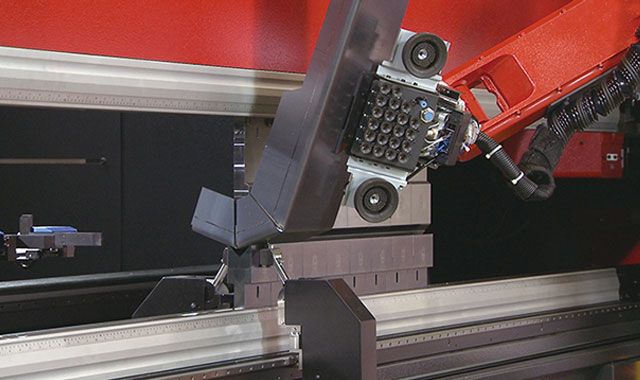

全自動金型交換装置(ATC)

パンチとダイの取り付けを自動で行う全自動金型交換装置(ATC)を搭載

全自動金型交換装置(ATC)はパンチ15ストッカー、ダイ18ストッカーまで収納が可能

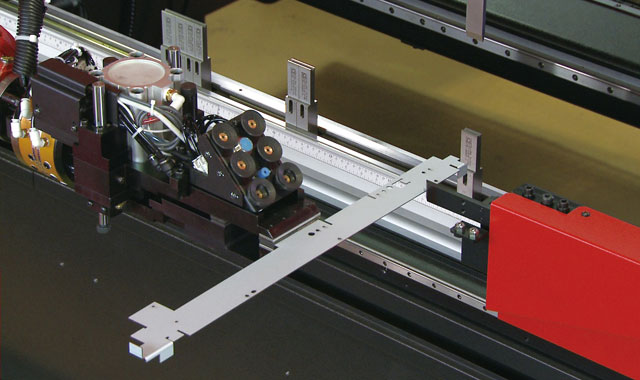

バックゲージL軸シフト

-

様々な形状の外形に対応するバックゲージシステム

- 最大L軸シフト量:±150mm

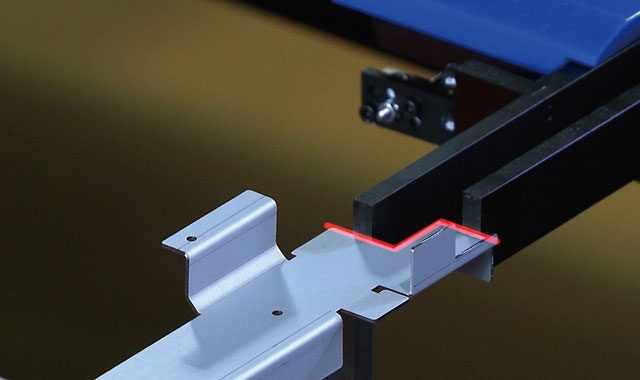

Xゲージ

金型とワークとのより正確な位置決め

切り起こし、箱曲げ等の金型への位置決めが安定

(ローディング時の積載ズレなどを補正)

金型清掃装置

ダイ(金型)、ダイホルダーを自動清掃

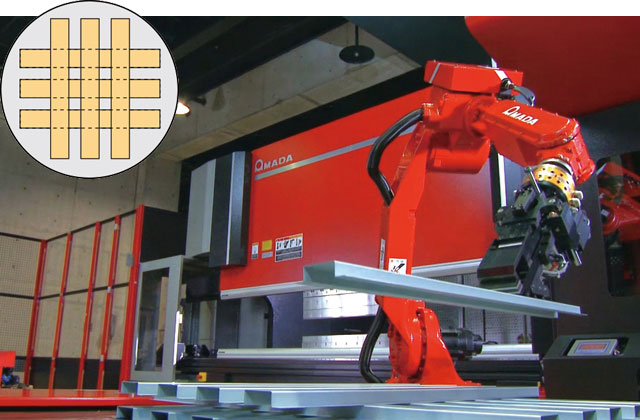

加工サンプル

SPHC 6.0mm

材質:SPHC

板厚:6.0mm

サイズ:816.2×296.2mm

曲げ数:5回

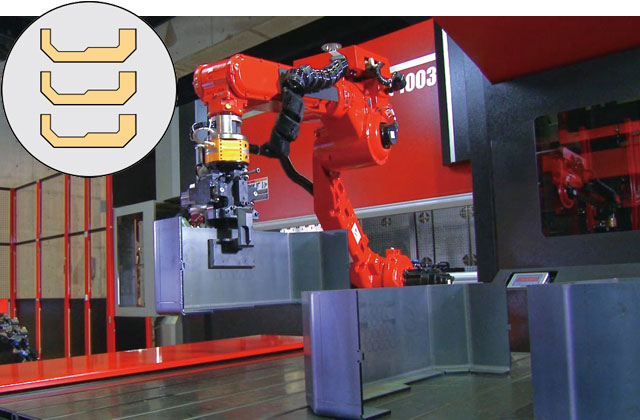

SECC 1.0mm

材質:SECC

板厚:1.0mm

サイズ:882.6×666.6mm

曲げ数:10回

SECC 1.0mm

材質:SECC

板厚:1.0mm

サイズ:525.4×79.9mm

曲げ数:10回

オプション

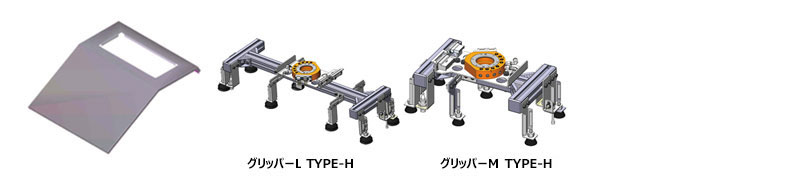

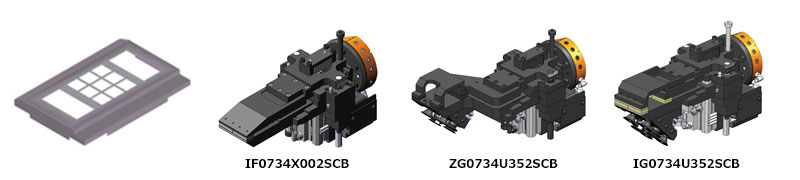

各種グリッパー

展開寸法によるグリッパー選択目安

■パネル形状 800×1000mmまで

■リブ形状 300×1000mmまで

■厚板対応 6mmまで

■精密機構部品 500×500mmまで

■精密機構部品 300×300mmまで

Bi-S

角度センサーBi-Sの搭載により、無人運転の安定加工をサポート

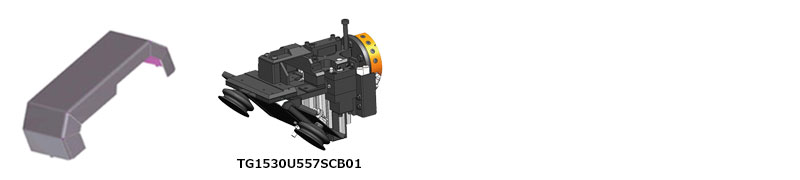

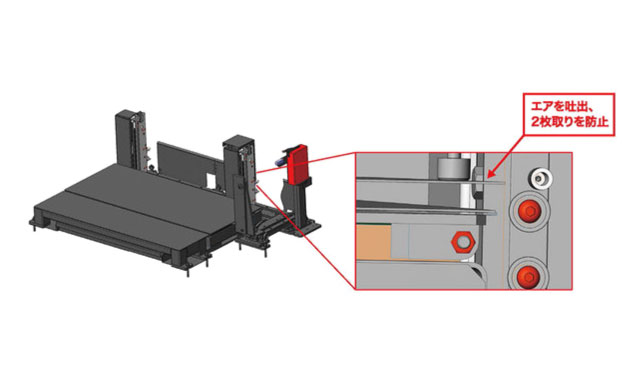

エアセパレーター

材料吸着ロボットが2枚取りを防止することを目的とした装置

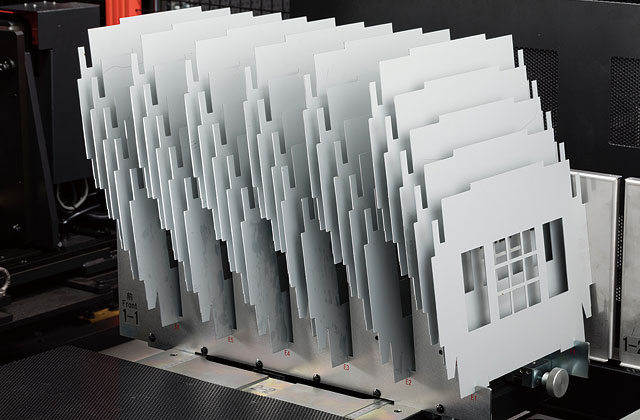

クシバ台

成形加工など平積み積載ができないワークをクシバにセットして材料供給

1台車60枚 2台車120枚積載可能

LDカメラ

LDカメラがローディング台の複数ワークの中から対象ワークを自動識別

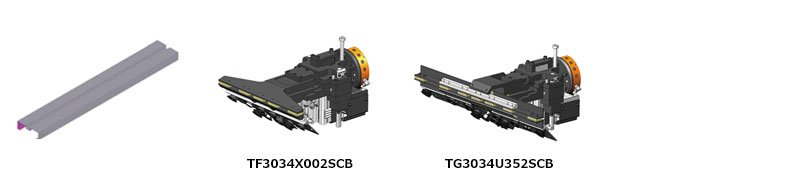

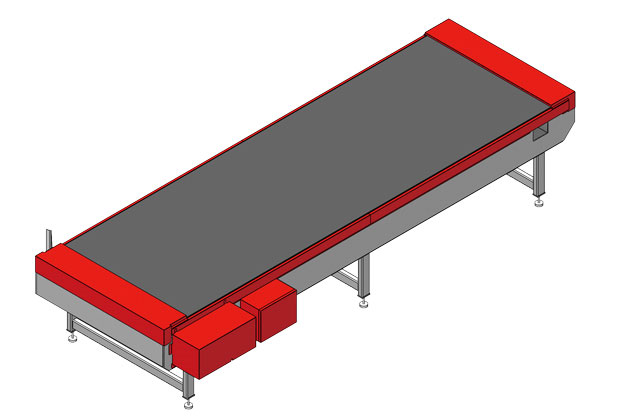

コンベヤー

製品搬出用のコンベヤー、生産形態やレイアウトに合わせコンベヤー長さ4・6・8mが選択可能

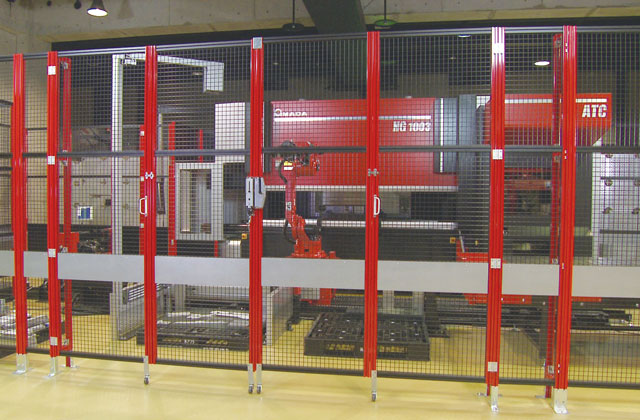

進入防止柵

安全性を考慮した専用パーテーション

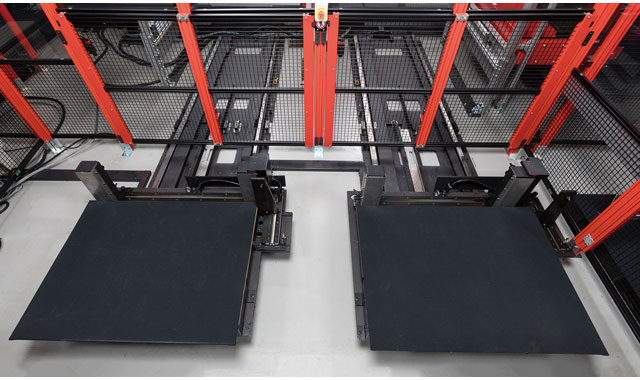

電動台車

2台の台車が自動で搬入・搬出する装置、マシンを止めずに外段取りが可能

パーテーション手前2台の台車に材料をセット

台車がパーテーションの中に移動

左側台車の加工が完了し、

台車がパーテーション手前に移動

右側台車の加工が完了し、

台車がパーテーション手前に移動

仕様

| 機種名 | HG-1003ARs | ||

|---|---|---|---|

| ベンティングマシン | マシン | 加圧能力 (kN) | 1000 |

| オープンハイト (mm) | 596 | ||

| ストローク長さ (mm) | 250 | ||

| 急閉じ速度 (mm/s) | 220 | ||

| 最大曲げ速度 (mm/s) | 9(ロボット追従無しの時) | ||

| 角度センサー/s | Bi-S 2軸(オプション) | ||

| ATC | パンチストッカー数 | 15ストッカー | |

| ダイストッカー数 | 18ストッカー | ||

| ロボット | 軸構成 | ロボット:6軸 走行軸:1軸 | |

| 可搬質量 (kg) | 20(グリッパー含む) | ||

| 最大ワークサイズ (mm) | 1000×800 | ||

| 最小ワークサイズ (mm) | 150×150 | ||

| 加工板厚 (mm) | 0.5~6.0 | ||

| 軸走行 | ストローク (mm) | 5 / 6.4 / 8.8 | |

| グリッパー数 | コンビネーションタイプ (本) | 6 | |

| バキュームタイプ (本) | 3 | ||

| ローディング装置 | ポジション数 (個) | 2 | |

| 積載高さ (mm) | 300 | ||

| アンローディング装置 | ポジション数 (個) | 2 | |

| 搬出方法 | 平積み・縦置き | ||

*本仕様ならびに寸法等は改良等のため予告なく変更することがあります

*撮影のため安全柵を取り外している写真があります

ソフトウエア

VPSS 4ie BEND

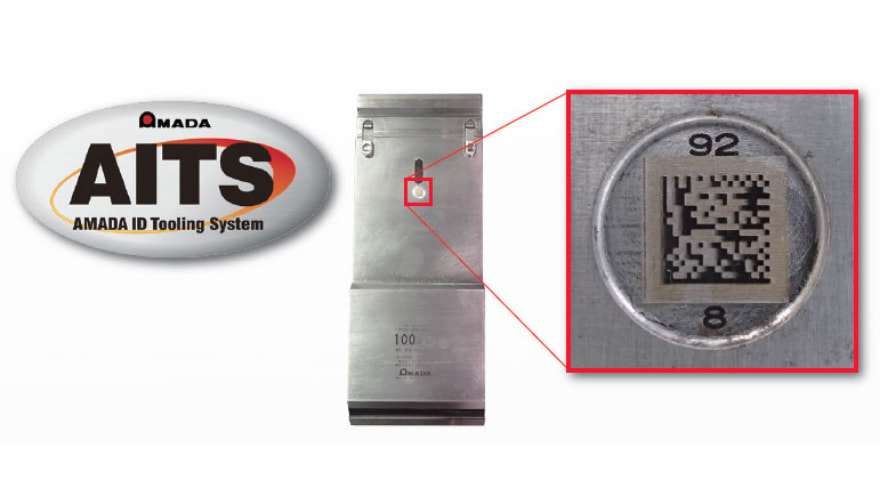

金型

ID付きベンディング金型

すべての金型にIDが付加されます。

金型サーバー(AITS BEND)と連携をとることにより金型の使用状況など個体管理ができるようになります。

※AITSサーバーは別途手配が必要となります。

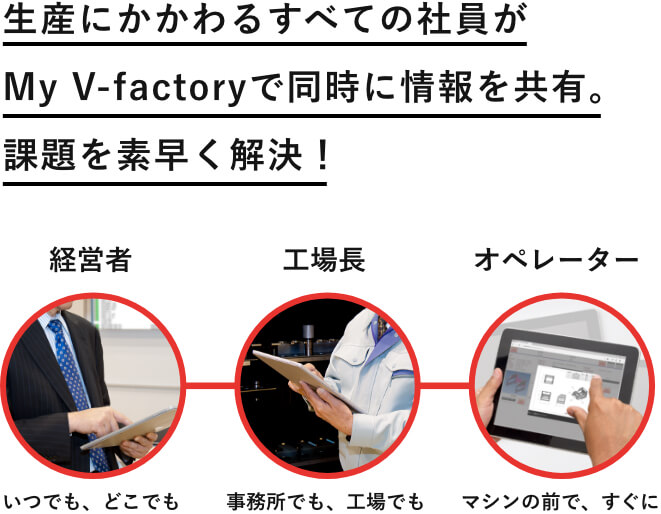

稼働の見える化

アマダのIoT V-factory

V-factoryはloTを活用して、工場の”今”の課題を見える化し、付加価値の高い生産を実現していく仕組みです。 お客さま工場の経営者からオペレーターまで、生産にかかわるすべての社員がお客さま専用WEBアプリ「My V-factory」を介して同じ情報を共有し、活用して、今の課題を素早く解決します。