第12回

タップ加工

8. タップ加工

板金加工の製品は、いろいろに加工された部材を接合して組み立てられます。

この場合の接合法には、溶接をはじめとして、接着、リベット、ネジ締め、折り込みなどがあります。

溶接と並んで最も一般的な接合法が、ネジによる締結です。ネジによる締結は、取り外しが簡単なため、多用されています。

プレス、パンチングマシン、パンチ・レーザ複合機、ボール盤などによってあけられた下穴にネジを切り込んでいくのがタップ加工です。

手作業によるタップ加工は、単純作業であるだけに集中力の持続が難しく、タップ忘れやタップ不良が発生します。

このため、現在ではタップ加工の自動化が進んでいます。

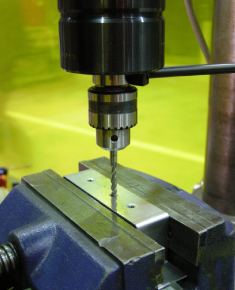

ボール盤によるタップ加工

8-1. 板金加工でのタップ加工の特徴

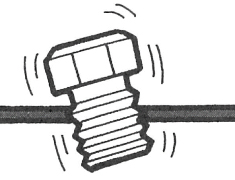

一般的に、ネジで締結する場合、「ネジ込み長さは、ネジピッチの3倍(3山分)以上必要」といわれています。しかし、薄板の板金加工では相対的に板厚が薄く、そのまま加工したのでは、ネジが1~2山しかできない場合がほとんどです。

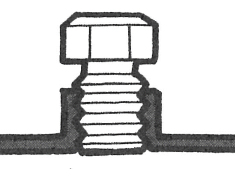

このため、バーリングと呼ばれる穴の回りを立ち上げる加工を行い、タップ加工部の板厚を局部的に厚くした後、タップ加工する方法が多く用いられています。

板厚がある場合は通常のタップ加工

薄板ではネジ山が3山以上切れない

その場合はバーリングをしてタップ加工

下穴加工

バーリング加工

タップ加工

8-2. 使用加工機による工程パターン

板金加工におけるタップ加工の大半は、M3~M6のタップを使用します(特にM4、M5が多い)。

このため、1.6mm以下の板厚では、一般的にバーリング加工が必要となります。この場合、下穴加工→バーリング加工→タップ加工の3工程で行いますが、加工ワークのサイズ、加工数量、加工設備などにより、各工程で使用する機械も異なります。

製品サイズが比較的小さく、タップ数、加工数量が多い場合は、NCタッピングマシンの利用も効果的です。しかし、多品種少量の生産形態では工程を集約し、パンチングマシンまたはパンチ・レーザ複合機を用いて下穴加工からタップ加工までを行う傾向にあります。

| 工程 | 下穴加工 |

バーリング加工 |

タップ加工 |

|---|---|---|---|

| 使用機械 | パンチングマシン パンチ・レーザ複合機 |

パンチングマシン パンチ・レーザ複合機 |

パンチングマシン パンチ・レーザ複合機 |

| パンチングマシン パンチ・レーザ複合機 |

パンチングマシン パンチ・レーザ複合機 |

NCタッピングマシン | |

| パンチングマシン パンチ・レーザ複合機 |

パンチングマシン パンチ・レーザ複合機 |

卓上タッパー | |

| レーザ加工機※ | プレス | 卓上タッパー |

※レーザ加工機によるタップの下穴加工は、推奨されません。

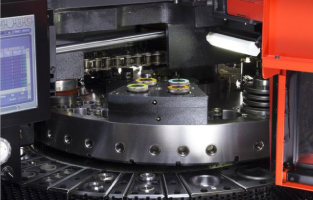

1. NCタッピングマシン

NCプログラムによりタップ加工を行います。

下穴を倣うティーチング作業により、簡単にプログラムを作成することができます。

NCタッピングマシン

ティーチングプログラムによるタップ加工

2. MPTタップユニット

※パンチングマシンやパンチ・レーザ複合機の付属装置

タップタレットに複数のタップを装備して、パンチング加工工程の中でタップ加工を可能にした装置です。

MPTタッピングツール

MPTタップユニット

3. タッピング金型

パンチングマシンや複合機のタレットに装着して、タップ加工(転造)ができる金型です。

1- 1/4″と2″サイズのステーションで使用する2種類があります。

タッピング金型 2インチサイズ

8-3. タップの種類と特徴

タップには、大別して、切削タップと転造タップの2種類があります。

切削タップは文字通り、ドリルと同じように切りくずを出しながら、ネジの谷部を削って加工します。

パンチング加工では、切りくずがワークやテーブル上に残ると打痕の原因となるため、回収に集塵装置が必要となります。下穴径はめネジの山寸法が基準となります。

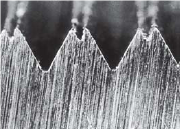

転造タップは材料を変形させる塑性加工により穴の断面を成形し、ネジを加工するタップです。

よって、微量の金属粉は出ますが、切削タップのような大きな切りくずは発生しません。

このため、集塵装置が不要です。下穴径は、めネジの山寸法と谷寸法の中間が基準になります。

成形される山寸法は下穴径に大きく影響されるため、下穴径の管理が切削タップに比べて厳しくなります。

1. ハンドタップ(切削タップ)

食付き部の長さにより先タップ・中タップ・上げタップに分類され、作業条件により3本1組で使用される場合と、いずれか単独で用いられる場合があります。

切り屑が細かくなり、溝の中にたまっていくので止り穴、通り穴の両方に使用可能です。

ハンドタップ

2. ポイントタップ(切削タップ)

タップ先端食い付き部の切刃側の溝を、ネジのつる巻き方向と逆に斜めに削り取ってあるので、切り屑が前方に押し出されます。

切れ味がよく、前方に切り屑が押し出されるので、板金などの貫通穴の高速ネジ加工に適しています。

ポイントタップ

3. スパイラルタップ(切削タップ)

ネジのつる巻き方向と同方向のネジれ溝により、切り屑が手前に排出されるので切り屑が穴内に残りません。

切れ味がよく、切り屑の排出がスムーズで、止り穴の穴底までネジ加工可能です。

スパイラルタップ

4. 転造タップ

切り屑を出さずに塑性変形させてネジ穴を作るタップで、比較的柔らかい板材のネジ加工に適しています。

盛り上げタップ、溝なしタップともいいます。

転造タップ

加工トルクが同サイズの切削タップに比べ2倍程度必要であり、使用オイルによっても大きく左右されます。

転造タップの断面

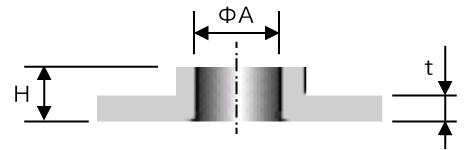

8-4. 下穴径とバーリング径

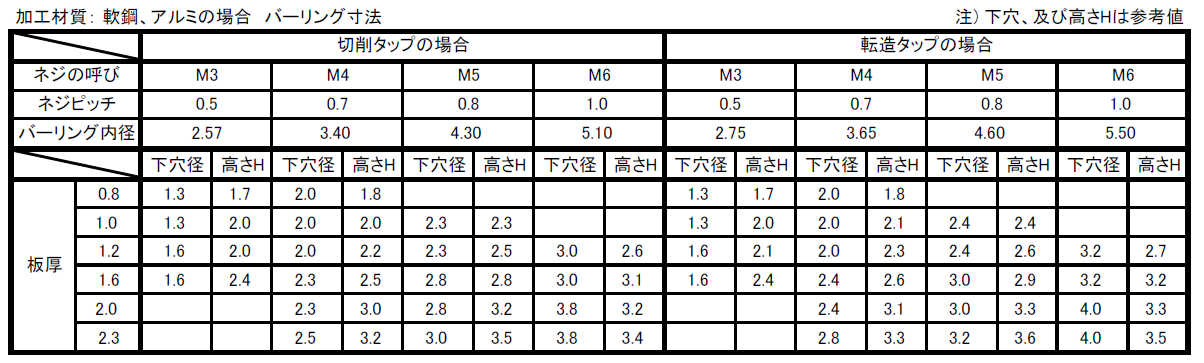

以下の表はバーリング加工の下穴径、内径(ΦA)、高さ(H)の関係を表したものです。

※表中の下穴径および高さHは参考値です。

下穴径を大きくすると高さHは低く、下穴径を小さくすると高さHは高くなります。

8-5. タップ加工の検査方法

タップ加工の精度検査は限界ゲージにより、めネジの有効径と内径を検査します。

限界ゲージとは、通らなければならないゲージ(通り側)と通ってはいけないゲージ(止り側)を組み合わせ、測定物の寸法がその中間にあることを確認するゲージです。

1. ネジプラグゲージ

ネジ有効径の検査に使用します。長い方が通り側、短い方が止り側です。

通り側は手で無理なくネジ込んだとき、めネジ全長にわたって、通り抜けることを確認します。

止り側は工作したネジのどちら側からも、2回転を超えてネジ込まれないことを確認します。

ネジプラグゲージ

2. プレーンプラグゲージ

ネジ内径の検査に使用します。

長い方が通り側、短い方が止り側です。手で無理なく入れ、通り側が通り抜け、止り側がネジのどちら側からもネジの1回転分を超えて入らないことを確認します。

プレーンプラグゲージ