第13回

皿もみ加工・溶接ナット他

板金部品の接合には、前回号のタップ加工を用いることが多いですが、ビス止めをする場合は、ビスの頭が表面から飛び出さないように、取付側の部品に皿状の加工を行うことがあります。

また、タップ加工の他にもナットやボルトを溶接する方法や、ナットやボルトを圧入する方法などがあります。

今回はこれらの接合方法について紹介します。

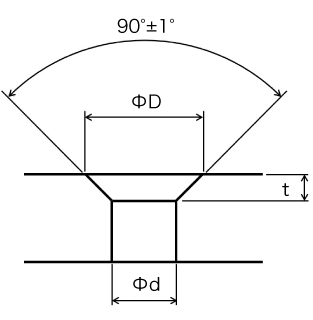

9-1. 皿もみ加工

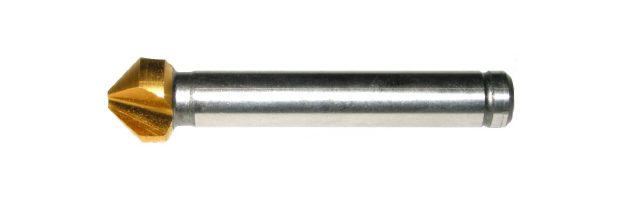

皿もみ加工とは、皿頭のビスを用いる場合、図のように穴の縁を円すい状に大きく面取りし、ビスを埋め込むための加工(JIS規格では皿穴と呼びます JIS B1017)です。刃先角度90°のドリルで皿もみします。(一般のドリル先端角は118°)皿頭の径はネジ径の2倍となっていますので、加工するネジサイズ専用のカウンターシンク用ドリルを使用します。

皿穴の形状 ※JIS B 1017

皿穴の寸法 ※JIS B 1017(抜粋)

皿もみ加工

皿もみドリル

9-2. 溶接ナット

板材に溶接して使用するナットで、バーリングによるタップではネジ強度が不足する場合などに使用します。

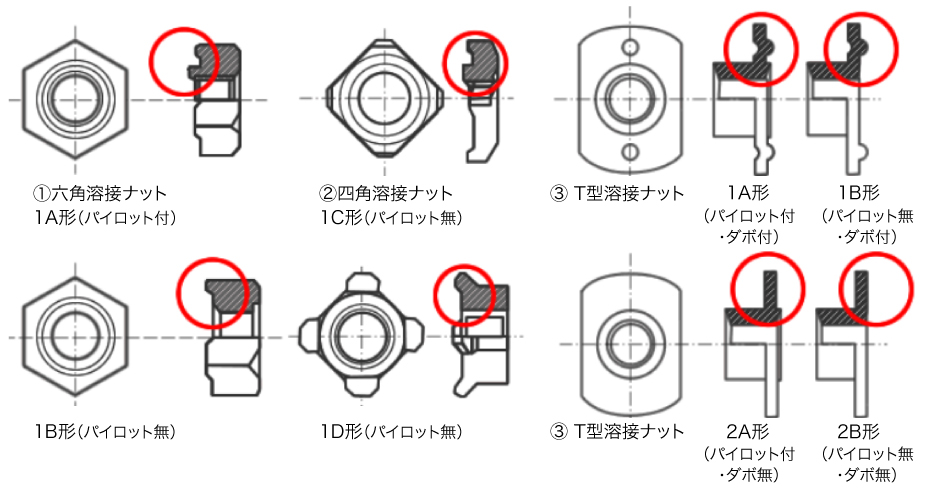

溶接ナットには角の数や形が異なる複数の種類があり、ネジサイズ、溶接方法、作業性、取り付ける板の厚さや大きさなどに適した溶接ナットを選ぶことが必要です。

JIS規格で定義されている溶接ナットは、「六角溶接ナット」「四角溶接ナット」「T型ナット」の3種類の形状があります。

六角溶接ナット

四角溶接ナット

T型溶接ナット

さらに座面の形状や溶接部の形状により、下図のように形式が分けられています。

| 形状 | 形式 | 溶接方法の別 | パイロット※の有無 | 張出しの有無 |

|---|---|---|---|---|

| 六角溶接ナット | 1A形 | プロジェクション溶接 | あり | — |

| 1B形 | なし | — | ||

| 1F形 | ||||

| 四角溶接ナット | 1C形 | プロジェクション溶接 | — | なし |

| 1D形 | — | あり | ||

| T型溶接ナット | 1A形 | プロジェクション溶接 | あり | — |

| 1B形 | なし | — | ||

| 2A形 | スポット溶接 | あり | — | |

| 2B形 | なし | — |

注1:形式中の1および2はプロジェクション溶接およびスポット溶接の違い、AおよびBはパイロットの有無、CおよびDは、溶接部の張り出しの有無を示します。

注2:1F形は、1B形で上面・仮面の逃げが無いものであり、強度区分5T用のナット高さは四角溶接ナットに準じています。

※パイロット:溶接ナットの座面中心にある位置決めのための突起のことで、下穴にはめた後に溶接することで正確な位置決めができます。

出典:ネジ通販サイト「ネジクル」

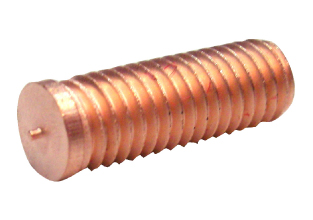

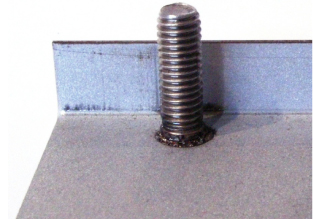

9-3. スタッド溶接

スタッド溶接とは、スタッドとも呼ばれ、スタッドボルト(おネジ)または、スタッドナット(めネジ)のスタッドを板材に溶接する方法です。

スタッドと板材の間に瞬間的に放電することで接合面を加熱、溶融させ、両者を加圧し溶接するもので、アーク溶接と抵抗溶接を複合した溶接方式です。

アーク溶接と比較すると、溶接時間が短く溶接痕が残り難く、溶接部の強度が高いことが特長です。

下穴加工は不要ですが、手動のときは位置決めのために、板材にポンチでくぼみを付けることもあります。

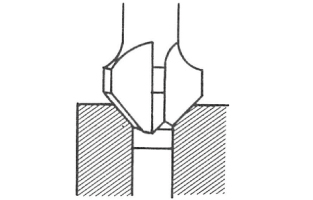

9-4. ファスナー(圧入ボルト・圧入ナット)

ファスナーやインサート、かしめ、クリンチングなどメーカーにより呼称は異なりますが、これらは専用のおネジや、めネジなどを板材に圧入する工法で使用されます。

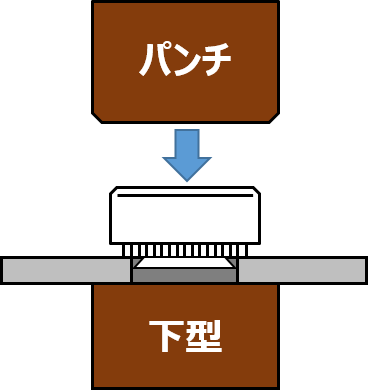

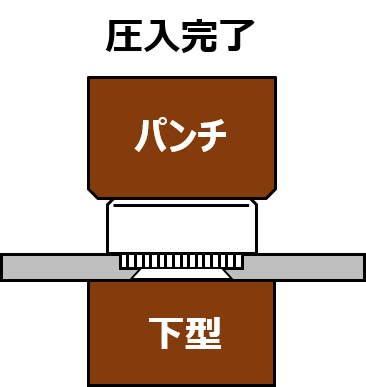

使用方法は板材にあけた下穴にファスナーを挿入し、プレスで加圧しファスナーを下穴に圧入することによって板材が塑性変形し、ファスナーの溝部分にくいこむことによってファスナーが固定されます。

誰でも簡単に作業ができ、アルミなど様々な板材に対応可能です。

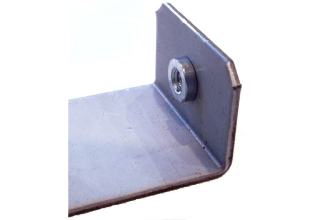

ファスナー(めネジ)

出典:セルジャパン(株)

ファスナー(おネジ)

出典:セルジャパン(株)

ファスナー加工例

ファスナー圧入動作

圧入前

圧入後