新しい加工技術と自動化で

厚板課題を一気に解決

新しい加工技術

「クリーンファストカット」で

酸化被膜なし

新しい加工技術「クリーンファストカット」は、アシストガスに窒素を使用することで、酸化皮膜が切断面にのらない加工が実現できる新しい加工方法です。

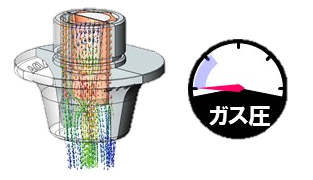

従来の窒素加工はガス圧が高く、コスト高となりやすいことから敬遠されてきましたが、アマダの最新のレーザ加工機なら、最適なビーム制御技術と新型ノズルの組み合わせにより、ガス圧を低く抑えることができるため、窒素代を大幅に抑えた加工を実現します。

さらに次工程のサンダー掛け工数を省略できることで、トータルリードタイムを短縮し、低コスト加工を可能にします。

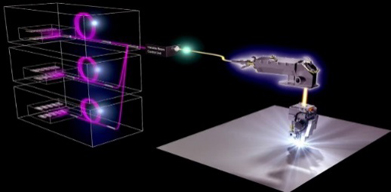

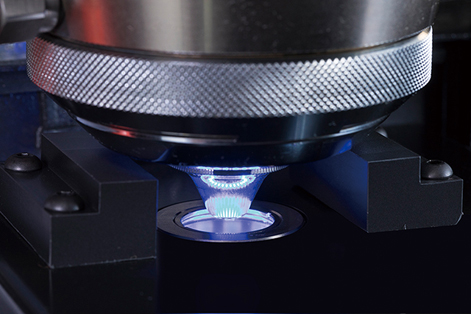

最適なビーム制御技術

低ガス圧加工を可能にする新型ノズル

最適ビーム制御で厚板も

加工時間短縮&品質向上

アマダが独自に開発したビーム制御技術を活用することで、ビーム形状を最適化し、時間のかかる厚板加工時間を大きく短縮することができます。

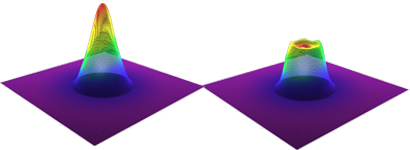

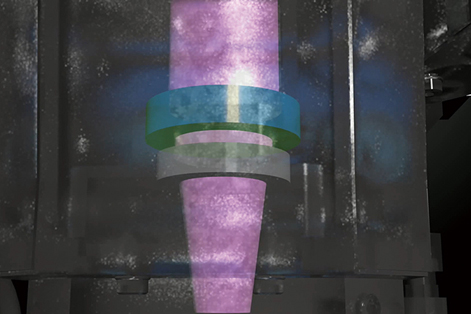

ピアス時と切断時のビーム形状イメージ

切断前のピアス加工時は、鋭いビーム形状に可変し、軟鋼25mmを1秒で高速に貫通します。さらに切断時は、厚板切断に適したビーム形状に可変し、高速切断と溶接しやすい切断面のテーパ軽減を実現します。

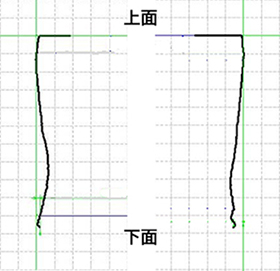

製品上面と下面で寸法差の小さい加工を実現

加工ヘッド周りの点検作業を支援

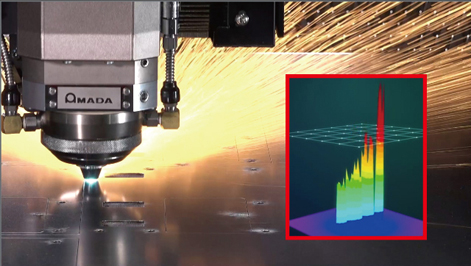

最新のレーザ加工機には、「LIS (レーザインテグレーションシステム)」という新機能により、始業前の点検を一部自動化しました。

ノズルの自動診断

従来はレンズ、保護ガラス、ノズルの点検・清掃、ビームの芯出しで合計15分を要していたのに対し、「LIS」ではわずか3分で点検を自動で行うことができます。機械が自動で点検・診断を実施することにより、経験の少ないオペレーターの機械運用をサポートします。

保護ガラスの自動診断

また、加工中の光の状態から切断を常に監視することで、加工不良を検知します。万が一、ノズルが加工不良でダメージを受けた場合は自動でノズルを交換し、さらに復旧作業も自動で行います。これにより煩わしい点検の手間や時間を削減し、トラブルを防ぐことにつながり、安定した長時間連続自動運転を支援します。

加工不良の検知

重労働からの解放

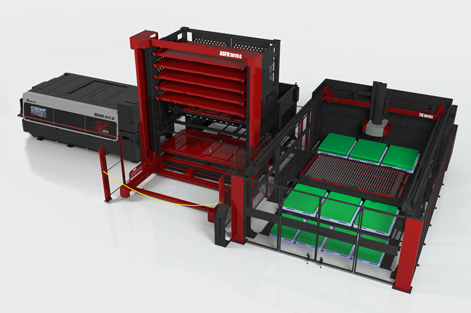

材料のセット・バラシ・残材処理が重労働となる中厚板加工では、自動化装置の導入が効果的です。

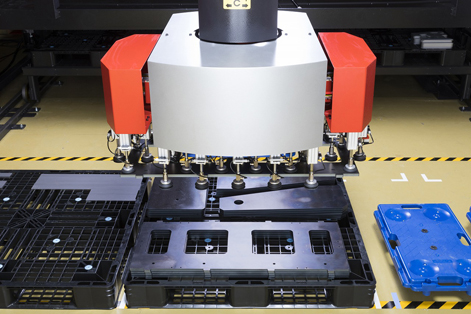

フォーク式パレットチェンジャー「ASFH」は、板厚12mmまでの材料を2トン梱包から自動供給に加え、残材処理を行うことが可能です。

REGIUS-AJにASFHとTK3015Lを接続

また、レーザ用テイクアウトローダー「TK3015L」は、一度に150kgまでの製品の吸着が可能で、重い製品のスケルトンと製品を分離するバラシ作業を自動で行うことができます。

これらの自動化装置により、作業者は、材料のセット・バラシ・残材処理等の重労働から解放され、作業負担を大きく軽減することができます。

さらに、長時間の連続自動運転を実現し、トータルリードタイムの短縮を実現します。

中厚板のバラシも自動化

これらの技術を搭載した最新の

ファイバーレーザ加工機と

自動化装置はこちら

最新のファイバーレーザ加工機「REGIUS」と、

自動化装置を活用することで

厚板加工の加工品質・生産性が大幅に向上します

このように、中厚板から厚板の加工において、最新ファイバーレーザ加工機と自動化装置を活用することで、加工品質の向上(酸化被膜なし・切断面のテーパ軽減)や加工時間短縮によるコスト削減と生産性の向上、重労働からの解放のすべてを実現することができます。

最新の超高速リニアドライブ

ファイバーレーザ加工機

詳細はこちら