第15回

バリ取り・仕上げ加工

シャーリングやパンチング加工では“バリ”が発生し、レーザ加工ではワーク裏面に“ドロス”が付着します。“バリやドロス”は怪我の原因になったり、紙などを扱うコピー機などの場合は紙詰まりなど故障の原因となります。製造物に対する責任が厳しく問われる中で、“バリやドロス”を取ることが求められる製品が多くなっています。

図面では、「糸面取り」「C0.X」「バリなきこと」など様々な表現の指示がありますのでしっかり確認することが必要です。また、溶接個所の仕上げ加工が必要な場合は、ヤスリがけやサンダーがけを行います。

11-1. バリ取り機

(デバリングマシン)

手間のかかるバリ取り作業を機械化することにより、大きな省力化が可能となります。

バリ取り機

研削ホイール部

11-2. ヤスリ

ヤスリには“鉄工ヤスリ”と“組ヤスリ”があります。“鉄工ヤスリ”は柄(木柄、プラスチック柄)が付いたもので、“組ヤスリ”は柄がなく、小さい部分の加工に使います。5、8、10、12本組の4種類があります。

鉄工ヤスリ

組ヤスリ(5本組)

ヤスリの断面形状と目の切り方には下図のような種類があり、金属加工のヤスリは“複目”がほとんどです。また、ヤスリの目は荒い方から“荒目”、“中目”、“細目”、“油目”の4種類があります。目的に合わせて使い分ける必要があります。

| 名称 | 断面形状 | 主な用途 |

|---|---|---|

| 平形ヤスリ |  |

平面の仕上げ |

| 半丸形ヤスリ |  |

曲内面の仕上げ すみの仕上げ |

| 丸形ヤスリ |  |

丸穴の仕上げ |

| 角形ヤスリ |  |

直交する二面の仕上げなど |

| 三角形ヤスリ |  |

直角より小さい角を持つ二面の仕上げ |

| 名称 | 断面形状 | 刃の形状 |

|---|---|---|

| 単目 |  |

刃の配列が平行 |

| 複目 |  |

交差している (二度切り) |

| 三段目 |  |

交差している (三度切り) |

| 鬼目 |  |

溝がなく突起を多数備えている |

| 波目 |  |

曲線 |

11-3. サンダー

電動あるいはエアのサンダーは、バリ取りや溶接部の仕上げに使います。

ディスクタイプやベルトタイプがありますので用途に合わせて使い分けます。

ディスク(砥石)およびベルトの粒度は、数字が小さいほど目が荒くなります。

ディスクサンダー

ベルトサンダー

ベルトサンダー

(ハンディータイプ)

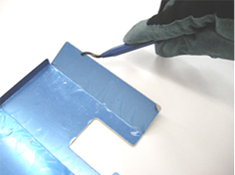

11-4. バリ取り専用工具

(スクレーパー)

バリ部分に当てて手前に引くことで、バリが削れる工具です。

スクレーパー

(バリ取りバー)

11-5. 加工のポイントと留意点

1. ヤスリがけは正しい向きで

ヤスリは押してワークを削ります。ヤスリを引くときは力を抜いて軽く引きます。バリで手をケガしないよう、手袋をして作業してください。

2. ヤスリはワイヤブラシで手入れを

アルミニウムのように軟らかい材質では、切り粉がヤスリの目に入り目づまりが生じることがあります。この場合、ワイヤブラシで目の方向に沿ってこすり落とします。

3. サンダーがけ5つのチェックポイント

(1) 必ず保護眼鏡の着用を

切り粉やワークの破片が目に入ったら大変です。短時間の作業でも必ず保護眼鏡を着用してください。

(2) サンダーは確実に保持してからスイッチを入れる

サンダーは高速回転するので反動があります。しっかり持ってからスイッチを入れましょう。

スイッチを切ってからも、回転が止まるまで保持することが大切です。

(3) 作業中に飛び散る火の粉に注意

人がそばにいたり、危険物が置いてあったりすると、火の粉が思わぬ災害をもたらす恐れがあります。溶接カーテンなどで囲いをしてください。

(4) ディスクやベルトを交換するときはコンセントやホースを抜く

砥石の交換中に砥石が回転するとけがや事故につながります。

砥石を交換した後は、3分間空運転させ振動やゆるみがないことを確認してから作業に入ります。

(5) 使用後はコードやエアホースを抜く

動力源を抜くことで予期せぬ動作を防止します。

また、コードやホースにつまずくことのない様に片付けます。

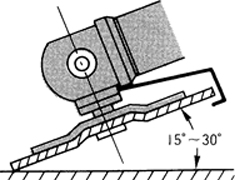

4. ディスクサンダーによる正しい研削方法

研削するときは、加工する面と砥石の面が15°~30°になるようにします。砥石が新しいうちは、サンダーを手前に引くようにして使うと、食い込み過ぎるのを防ぐことができます。