第13回 最小曲げ半径、スプリングバック

第5編-2

第5編

展開に必要なパンチング加工

および曲げ加工の知識

2. 最小曲げ半径

どのくらい小さな半径で外側に亀裂が現れずに曲げることができるかの限界の内側半径を、最小曲げ半径(Rmin)と称しています。

最小曲げ半径は、曲げに際して起こる外側の引っ張りひずみに対して、伸びがどこまでついていけるかによって決まります。そのため、伸びの大きい軟質材は小さな半径で曲げることが可能です。また、同じ材料でも、焼きなましを行えば最小曲げ半径は小さくなり、逆に厚板になると大きくなる傾向にあります。

一般的に、各種材料における最小曲げ半径の概略は、次の通りです。

| 材料 | Rmin / t |

|---|---|

| SS400 | 1.5 |

| SPHC | 1 |

| SPCC | 1 |

| SUS430 | 1 |

| A5052P-0 | 1 |

| C1020P | 1 |

| 材料 | 状態 | Rmin / t | |

|---|---|---|---|

| 圧延と直角 | 圧延と平行 | ||

| 黄銅 | 軟 | 1 | 1 |

| 黄銅 | 硬 | 1 ~ 2 | 10 ~ 13 |

| リン青銅 | 硬 | 1 ~ 2 | 10 ~ 13 |

圧延方向の影響が大きい材料は、板取りの方向に注意する必要があります。

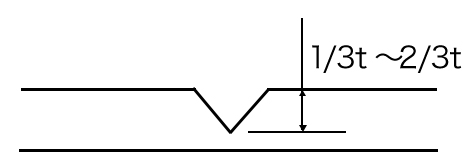

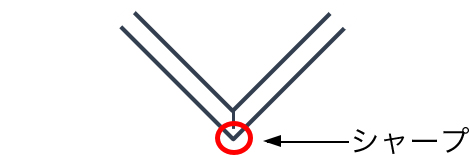

曲げの外Rが美観とシャープな形状を要求される場合(サッシ、扉など)は、プレーナーやVカット加工機で板厚の1/3~2/3を削り、折り曲げると、板の内Rは0となり、さらに外Rも2/3~1/3tRとなってシャープな曲げとなります。

プレーナー加工

シャープな曲げ

3. スプリングバック

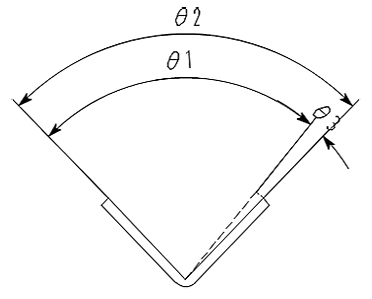

スプリングバックとは、材料を必要な角度に曲げた場合に、下図のようにはね返ってしまう現象のことをいいます。

スプリングバックによる はね返り角度

加圧時の角度がθ1であっても、製品の角度はθ2の角度に戻ってしまう。この差のθ3をスプリングバックといい、一般に角度で表わします。

曲げの加圧力で最も多く採用されているボトミング加工で、材料を90°に曲げるときに使うダイV溝の角度は一般的に以下のとおりです。

■1.2mmまでの薄板は、90°を用いる

(これはスプリングバック量を考えていない金型といえますが、製品角度が90°に仕上がるのは、スプリングバックとその反対の性質のスプリングインのバランスがとれているからです。)

■1.2mm以上の板厚は、88°を用いる

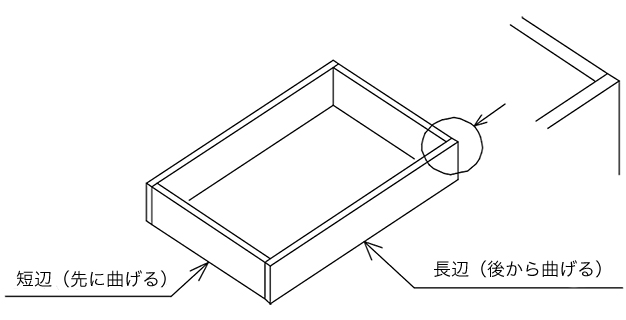

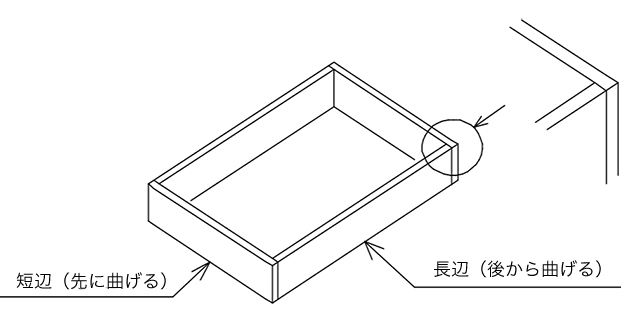

ここで、下図のような箱曲げの突き合わせ(片引き)と、曲げ順の関係について考えてみます。

箱曲げの突き合わせ(片引き1)

箱曲げの曲げ順は、短辺を先に曲げ、長辺は後から曲げるのが一般的です。

これは、先に長辺を曲げて、次にそのままのパンチの長さで短辺を曲げようとした場合、曲げた材料(フランジ部)にパンチが当たってしまうためです。

また、ダイV溝の巾が88°の場合は、先に曲げた短辺に、後から曲げる長辺が当たってしまうという不都合が生じます。

これを避けるためには、一般的に下図の様な突き合わせが用いられます。

箱曲げの突き合わせ(片引き2)