第15回 [最終回]

折り曲げ変形、材料の異方性

第5編-4

第5編

展開に必要なパンチング加工

および曲げ加工の知識

6. 折り曲げ変形

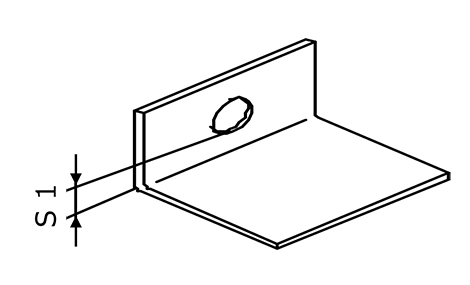

前加工で穴あけされたワークの曲げ加工では、穴の縁と折り曲げ部分の間隔が狭いと、穴の周囲の肉が引っ張られるため、曲げ部の外側はふくらみ、穴は楕円形に変形してしまいます。

こうした不具合を防ぐには、曲げ加工後に穴あけする方法がありますが、加工が難しかったり非効率な作業です。穴あけ後の曲げ加工で不具合を発生させないためには、穴位置の曲げ部までの最短接近位置を知る必要があります。

V曲げを行うときに、ダイの中に穴があると変形を起こすため、図Aの「S1」がダイの外に出る寸法を確保することで対応することができます(第5章 最小フランジ寸法参照)。

図A

丸穴の最短接近寸法

iR(最小曲げ半径)=V/6として計算

| 板厚t(mm) | ダイ幅(mm) | S1(mm) |

|---|---|---|

| 0.5 | 4 | 2.8 |

| 0.6 | 4 | 2.8 |

| 0.8 | 4 | 2.8 |

| 1.0 | 6 | 4.2 |

| 1.2 | 6 | 4.2 |

| 1.5 | 10 | 7.1 |

| 1.6 | 10 | 7.1 |

| 2.0 | 12 | 8.5 |

| 2.3 | 14 | 9.9 |

| 2.6 | 16 | 11.3 |

| 3.0 | 18 | 12.7 |

| 3.2 | 20 | 14.1 |

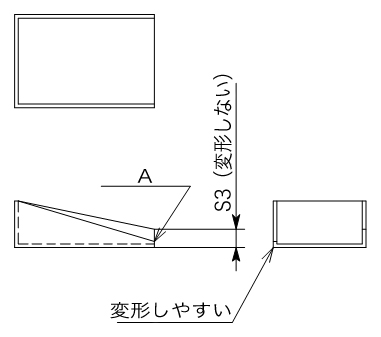

下図のA部のような長さの異なるフランジ加工で、折り曲げ部近くから立ち上げると、この付近にゆがみや亀裂が発生しやすくなります。この現象は曲げ半径が小さい場合に特に多く見られます。

7. 材料の異方性

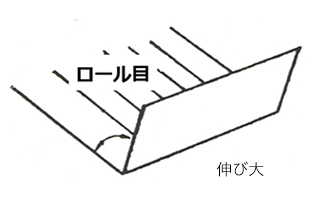

材料の製造過程では、圧延ロールで一定方向に繰り返し圧延されるため、金属内部の組織が繊維状になります。

従って、圧延方向とこれに直角な方向とでは、種々の性質が違ってきます。これを異方性があるといいます。

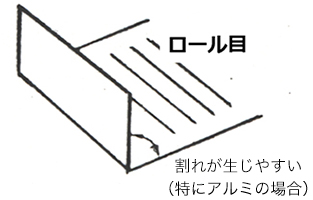

圧延方向(ロール目)をタテ目、直角な方向をヨコ目と呼んでいます。一般にタテ目と平行に曲げると割れやすいため、下図aのようにタテ目と直角に曲げることを推奨します。

図a ロール目に対し直角に曲げた場合

図b ロール目に対し平行に曲げた場合

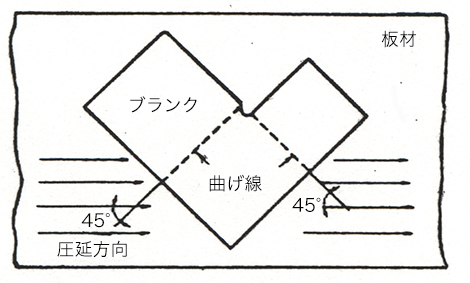

なお、伸び難く割れ易い材料、かつ曲げ線が直角になる箱のような時は、下図に示すようにロール目に対し、45度に曲げるように板取することで割れにくくなります。

一般的には、上図のような板取りでは歩留りが悪いため、タテ目とヨコ目で曲げる場合が多くなります。このような時は、伸び補正値が微妙に違うので、曲げ精度の高い製品を要求される場合は注意が必要です。

以上で全15回の板金基礎講座Ⅱが終了となります。